基于AMESim的5070TSLF4扫路车行走系统仿真与试验研究

2015-11-04林初仁

林初仁

(福建群峰机械有限公司环卫设备研究所 福建 泉州 362302)

基于AMESim的5070TSLF4扫路车行走系统仿真与试验研究

林初仁

(福建群峰机械有限公司环卫设备研究所福建泉州362302)

采用仿真与试验结合的方式,建立扫路车行走系统的AMESim仿真模型,定位了车辆在较高液压系统压力及马达较高转速时实际车速与理论车速相差较大的原因并提出改善措施。仿真模型的建立也为后续提高车辆行驶性能等问题的深入研究提供了理论依据。

行走系统;AMESim仿真模型;闭式液压系统

1 引言

某5070TSLF4扫路车为全液压驱动的纯扫式扫路车,其行走系统采用闭式液压驱动与控制技术,行走速度无极可控,并能利用发动机反向拖动进行制动,具有很好的操控性。

本文通过建模仿真与试验相结合的方式,建立闭式液压驱动的行走系统仿真模型,与试验数据进行比较,提出该车辆在设计和使用过程中合理化建议,为后续车型及其他相关车型的设计开发和深入研究提供理论参考。

2 行走系统简介

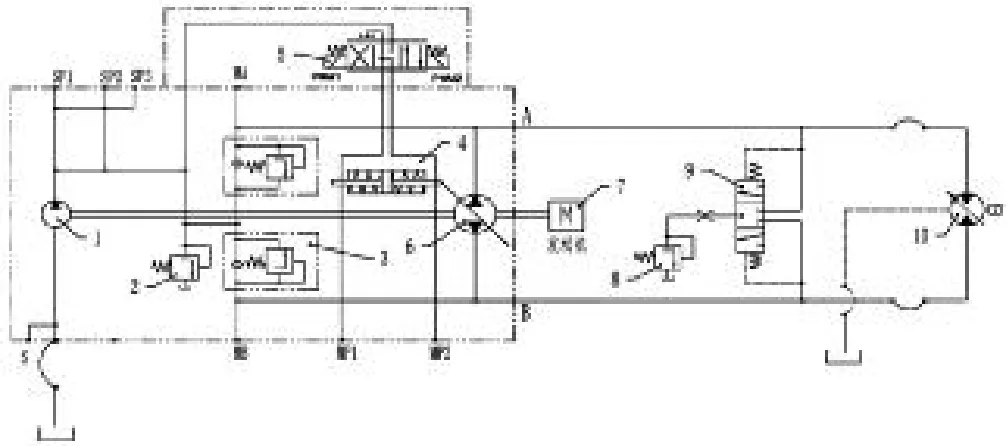

该车辆行走系统主要由发动机、闭式液压系统,减速器,后桥等组成。其中闭式液压系统原理简图如图1。

图1 液压系统原理简图

图1中的发动机驱动闭式泵6,并由闭式泵6直接驱动闭式马达10,再通过减速器驱动后桥后轮转动。闭式泵的排量和方向由伺服阀5进行控制,从而控制车速和行驶方向,闭式马达10有两档排量,形成快速挡和慢速挡。系统的压力由对称布置的高压溢流阀3进行限制,安装于马达侧的冲洗阀将低压侧油液置换至油箱,并由补油泵1通过补油单向阀补充进低压侧,从而对闭式系统进行冷却和油液置换。

3 仿真模型的建立与试验分析

3.1建立仿真模型

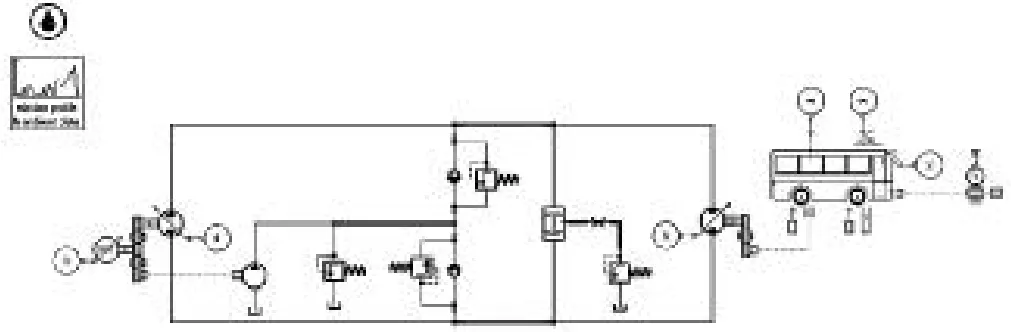

本文采用AMESim软件进行其行走系统的建模仿真,仿真模型如图2。

图2 扫路车行走系统仿真模型

图2中主要元件从左到右为:发动机、闭式泵、内置补油泵、补油溢流阀、双单向高压溢流阀、冲洗阀、冲洗溢流阀、闭式马达、减速器、车辆模型等。

(1)发动机转速;

(2)变量泵排量及方向;

(3)变量马达排量;

(4)车辆负载;

(5)车辆爬坡度;

(6)风速。

系统建模主要初始参数如表1。

表1

通过将仿真结果与试验数据进行拟合,设定车辆行驶阻力系数为0.025,风阻系数为0.5,液压泵容积效率0.98,马达容积效率为0.95。

3.2车辆行走性能仿真及试验分析

3.2.1车辆慢速挡仿真与试验结果分析

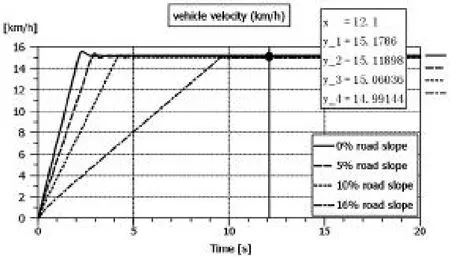

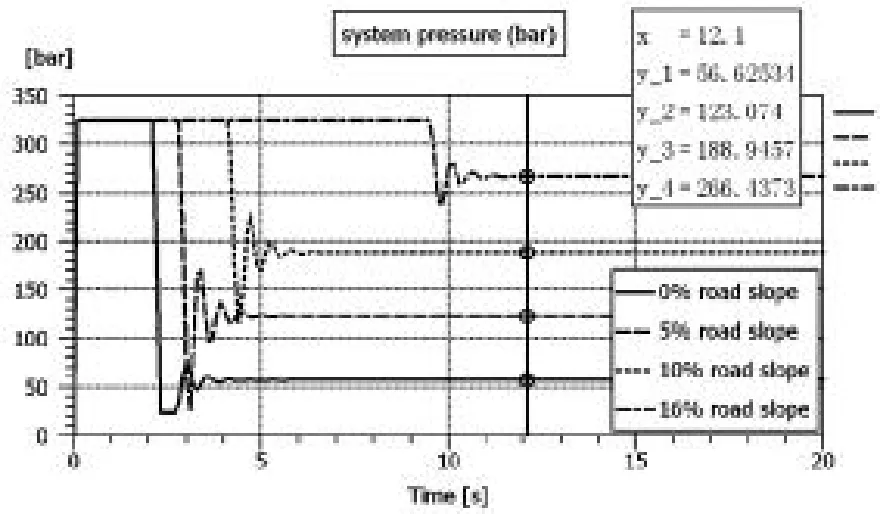

在发动机转速2600rpm,泵最大排量53.8cc/rev,马达慢速挡排量107cc/rev时,车辆在不同坡度的道路上行驶速度及液压系统压力仿真结果如图3~4。

图3 车辆慢速挡在不同坡度路面上的速度曲线

图4 车辆慢速挡在不同坡度路面上的液压系统压力

仿真结果与试验测得值进行比较,如表2。

表2

对比分析仿真及实验数据,可得出以下结论:

(1)系统压力仿真结果与实测结果相差16bar以内,属正常误差范围。

(2)在路面坡度0%、5%、10%三组数据中,行驶速度仿真结果与实测结果相差1km/h以内,但16%坡度路面上,行驶速度的仿真结果为15km/h,但实测为10km/h,相差较大。此时行走马达理论转速为1217rpm。

(3)从前三组试验数据看,在系统压力较低的情况下(小于200bar),其试验数据与仿真结果在误差允许范围内,而在系统压力较高时(大于200bar),其行驶速度衰减明显。

3.2.2车辆快速挡仿真与试验结果分析

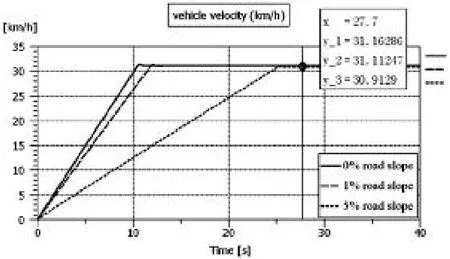

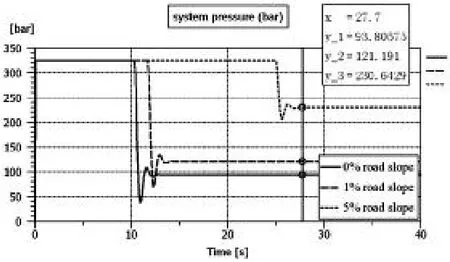

在发动机转速2600rpm,泵最大排量53.8cc/rev,马达快速挡排量52cc/rev时,车辆在不同坡度的道路上行驶速度及液压系统压力仿真结果如图5~6。

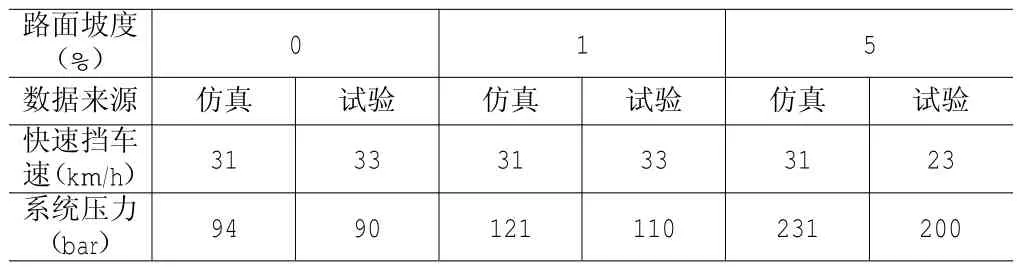

仿真结果与试验测得值进行比较,如表3。

对比分析仿真及试验数据,可得出以下结论:

(1)车辆快速挡时在0%和1%坡度的道路上行驶时,车速、系统压力的仿真结果和试验实测数据相差不大,在误差允许范围内。

(2)车辆快速挡在5%坡度路面上行驶时,仿真的行驶速度为31km/h,实测为23km/h,结果相差较大,且加速过程长达25s,说明该车辆不适合在坡度大于等于5%的道路上用快速挡行驶。此时行走马达理论转速为2368rpm。

(3)观察三组试验数据,发现当系统压力小于200bar时,仿真结果与试验数据相符,当系统压力大于等于200bar时,仿真结果和试验数据相差较大,车辆行驶速度衰减严重。

图5 车辆快速挡在不同坡度路面上的速度曲线

图6 车辆快速挡在不同坡度路面上的液压系统压力

表3

3.3车辆行走性能数据结论分析

观察3.2.1节和3.2.2节数据分析的结论,可概况如下:

在系统压力小于200bar时,车辆慢速挡、快速挡在不同坡度的路面上行驶速度和系统压力的仿真结果与试验数据相符;在系统压力大于等于200bar时,车辆的行驶速度衰减明显。该行走系统造成行驶速度衰减的可能原因分析如下:

(1)在系统压力大于200bar时,发动机功率不够,发动机转速下降,导致行驶速度降低。但在试验过程中,系统压力大于200bar时,发动机转速稳定在设定的2600rpm,未见降低,说明该分析不成立;

(2)在系统压力大于200bar时,变量泵控制系统减小了泵排量,系统流量减少导致行驶速度降低。但在试验过程中,在系统压力大于200bar时,电比例控制变量泵的电信号实测并未见变动,且泵内部本身也没有功率限制功能,故该可能的原因不成立;

(3)在系统压力大于200bar时,变量泵和变量马达泄露加大,容积效率降低,导致系统行驶速度衰减明显。在系统压力小于200bar时,系统压力对泵、马达容积效率的影响减小,车辆行驶速度正常,该分析与试验结果相符;

(4)在快速挡时液压马达转速达2368rpm,马达转速较高,也会导致马达容积效率降低,加剧了行驶速度衰减的程度。

考虑到该试验用车已经过较长时间实际路况试验,且在系统设计之初未对闭式回路设置冲洗阀,闭式回路内部存在油液清洁度差、油温高等问题,使得相关液压元件存在一定的磨损,故导致系统压力大于200bar时,容积效率降低严重导致车辆行驶速度降低。同时,也存在马达的制造质量问题导致马达在转速较高时容积效率下降偏大,加剧了车辆行驶速度衰减的程度。

结合仿真结果和试验数据,以及以上所作的导致车速降低的原因分析,可知图2所示的AMESim行走系统模型建立准确,参数设置较为合理,可在此模型的基础上对系统做更多深入研究,如闭式系统补油-冲洗回路研究、闭式行走液压系统热平衡研究等,也可作为其他相关车型在项目设计、系统分析、工程应用等方面的理论依据。

4 结论

(1)定位了试验用车在液压系统压力大于200bar及马达转速较高时行驶速度和理论设计速度相差较大的原因,提出了改善闭式行走液压系统油液清洁度,增加冲洗回路的建议及使用制作质量较好的马达等液压元件。

(2)建立了闭式液压驱动的车辆行走系统的AMESim仿真模型,基于此模型可展开对提高车辆行驶性能、改善液压系统热平衡等问题的深入研究。

[1]王勇亮,卢颖,等.液压仿真软件的现状及发展趋势[J].液压与气动,2012(8):1~4.

[2]苏东海,于江华.液压仿真新技术AMESim及应用[J].计算机应用技术,2006(11):35~37.

[3]桑月仙,于兰英,等.闭式液压系统补油泵研究[J].机械工程与自动化,2010(12):83~85.

U469.6+91

A

1673-0038(2015)39-0197-03

2015-9-7

林初仁(1969-),男,本科,主要从事液压机械设计工作。