纸浆厂剥皮鼓的安装探析

2015-11-04顾永茂

顾永茂

(云南省第二安装工程公司 云南 昆明 650033)

纸浆厂剥皮鼓的安装探析

顾永茂

(云南省第二安装工程公司 云南 昆明 650033)

本文根据公司越南安化13万t/年纸浆生产装置项目中φ5000×19800mm的EasyTyre鼓式剥皮鼓的现场安装情况,分析了主要安装工序的控制难点,并根据施工难点采取了合理有效的施工方法,从而保证剥皮鼓的安装质量。通过本文能够对剥皮鼓的安装有实际的技术参考。

剥皮鼓;组对;焊接;吊装;试运行

1 概述

φ5000×19800㎜Easy Tyre鼓式剥皮鼓是备木工段生产工艺线中关键的设备,主要由:支承传动装置、筒体、喂、出料装置、传动电机、防护罩及操作平台等几个部分组成。

剥皮鼓筒体为180°半瓦到现场,先拼装成8段节圆,拼装成节圆时为保证节圆同心度同时设计制作安装“米”字撑,然后依据组对图,节圆吊至滚动台上组装成4段后,依据现场的吊装能力再次组装成2个大段,基础验收及基础板和托轮装置安装校正完毕后进行吊装。

因此,节圆拼装和节圆与节圆组装时可控制筒体同心度,以及因鼓壳壁厚(δ=50、45mm)、焊缝长,厚板多层焊易出现未焊透、夹渣、气孔等焊接缺陷,在保证焊透的情况下,控制焊接变形是影响安装质量两个关键点;其次,在保证混凝土基础质量的基础上,基础板的倾斜度和标高的控制是直接影响设备安装质量的另一关键点。

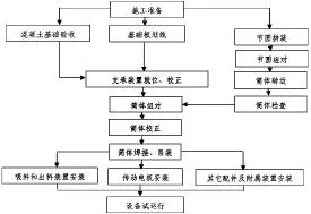

2 安装工艺流程(见图1)

图1 施工工艺流程图

3 剥皮鼓安装

3.1 设备进场验收关注重点

剥皮鼓进场验收除附属的机械设备、构配件的验收外,还需要注意检查180°半瓦无损伤,几何尺寸不超标,尤其是接口处。对于局部变形可用冷加工或热加工方法修复,加热次数不应超过二次,复测壁厚和预制加工的焊接坡口符合要求。

3.2 基础板安装

(1)用划针在基础板机加工面划纵、横向中心线,布置临时垫铁,临时垫铁位置不与正式垫铁位置重合。然后将各组基础板和地脚螺栓一次吊装就位。

(2)在基础板顶面纵向设置一根钢丝与基础纵向中心线重合,将基础板中心调整至与钢丝重合,再利用经纬仪检测各组基础板纵、横向的垂直度。

(3)若超过两个以上的基础板,只能用一块基础板作为基准进行测量(一般以靠近鼓门端的板为基准)。

(4)在基础板机加工面摆放斜度规(厂家随机配置),利用精密水平仪,检查其倾斜度和横向水平度。

(5)调整第一个基础的第一块基础板至纵、横向中心与基础中心线重合,斜度(倾角)与设计图一致。按从低到高依次调整其它基础板,此时注意测量与第一块基础板之间的相对位置,注意测量两块基础板相对之间的平行度(不得超过±1mm)和对角线尺寸(不得超过1.5mm),相对标高(倾角)不得大于±0.5mm。

以第一个基础的基础板为基准,调整第二个基础的基础板,检查各基础板之间的相对位置,第一个基础的基础板与第二个基础的基础板的标高(倾角)不得大于1mm,平行度不得大于± 2mm,对角线不得大于2mm。

调整完毕再次检测所有数据,对地脚螺栓进行灌浆(采用新型灌浆料)灌浆时将地脚螺栓位于孔中心,留下精调的调整间隙。采用座浆法布置正式垫铁组,等灌浆强度达到要求,按初平顺序再次对基础板进行精平,拧紧地脚螺栓(使用扭矩扳手)。基础板下调节螺母松开,调节螺母不作为最终受力点,点焊垫铁组,检查所有数据应符合要求,方可进行最终二次灌浆。

3.3 轴向推力轮安装

(1)将轴向推力轮吊装在中间的支座间的基础板上。在鼓壳被装到支座总成上前,不能把轮子支座板焊在基础板上。

(2)依鼓壳安装程序,尽量将轴向推力轮彼此间的距离拉大或在安装鼓壳前将其中一个移开。

(3)采用定位螺丝,将一轴向推力轮推到鼓壳的轴向推力法兰上,并调整另一轮子到法兰的间隙,以使法兰在鼓转动中只接触到一个轴向推力轮。在试运行中参考说明书做最后调节,拧紧轮子的安装螺钉,在起动之前润滑轮子轴承。

(4)内支座可通过增加或拆除底下的垫片在垂直方向调整。外面的装配用调节螺丝及长方形安装孔允许作无级调整。

(5)当鼓壳装配到轮子上后,检查轮胎的压力并调节外轮总成以使所有轮胎都受相等的压力。当轮子总成被调节到其最终位置时,在基础板上做记号以确保将来在必要时若将总成拆下后也能很快将其再装上。

(6)检查轮胎的压力,所有轮胎的压力应当为10bar。

3.4 节圆组对和焊接

(1)据设计图纸节圆共8段,按顺序分别将对应两段节圆组对,1、2为第一段,3、4为第二段,5、6为第三段,7、8为第四段;可根据现场的吊装能力,第一段和第二段组装成前半段,第三段和第四段组装成后半段,然后进行吊装。

(2)逐级组对前,均以断面分为4等分,按0°、90°、180°、270° 4个位置进行测量实际长度,长度偏差为0~±3mm;检查每节筒体两端的圆度偏差(同一断面最大与最小直径差),圆度偏差为± 3mm。

(3)板内侧有检查线,当节圆组对在一起时检查线要连续(成一直线),每条焊缝装配夹具,当检查线成一不间断的直线时,装配夹具的孔重合。为准确配合夹具孔,将一锥形销敲进夹具孔,在另一个孔中插入一螺栓。在夹具旁焊一长度为200mm的焊缝。每个夹具均按此进行调整;焊缝的错边量控制在3mm以内。若节圆对接时直线度达不到要求可装配夹具采用垫片调整。

(4)从节圆与节圆组对直至整体合拢的同心度测量均利用激光经纬仪米字支撑的中心光靶进行控制,测量时,将所有光靶上的测标打开,让光束无阻碍地从所有圆盘中心通过,然后逐一检查各光靶处筒体中心的偏差,将要检查位置的光靶上的测标关闭,用铅笔将光束中心点画在测标上的坐标纸上,即可直接从坐标纸上读出光束中心与测标中心(筒体断面中心)的偏差值。打开该测标,关闭另一光靶上的测标,又可测量出另一位置的同心度偏差值。一直将需要调直的接口调直后,将装配夹具全部紧固并点焊完毕,经转动及反复复测和调直,达到标准为止。通过实测第一段和第二段组装后同心度,验证了上述方法的有效性。

(5)组对焊接

①采用CO2气体保护焊,同步对称立焊法,即每条焊缝焊接时由两名焊工在立焊位置用相同的焊接电流和焊接速度焊接相同长度的焊缝后旋转筒体,然后用同样的方法焊接,直到该层焊缝焊完。每焊完一层焊缝后,测量筒体的同心度,根据测量结果确定下一层焊缝的始焊位置和焊接方法。

焊接时,每个焊口由两名焊工在筒体两侧立焊位置(时钟3点、9点位置)用同样的焊接电流和焊接速度施焊,每次焊接筒体周长的1/12后,转一次筒,。转动筒体6次可焊完一层焊缝,每层焊缝需一次连续焊完,外坡口焊缝焊至距离筒体外表面1~1.5mm时的填充层后,停止施焊。用碳弧气刨清除筒内条形加强板、调整板、角铁后,由两名焊工用碳弧气刨在立焊位置进行环缝内坡口清根,然后由两名焊工用同样的方法焊接内坡口,内环缝焊至距离筒体内表面1~1.5mm时,停止施焊。环缝内坡口和外坡口的盖面在平焊位置由两名焊工同时进行。

在施焊全部完成检验合格后筒体内组装专用工具和支撑等才允许撤除。

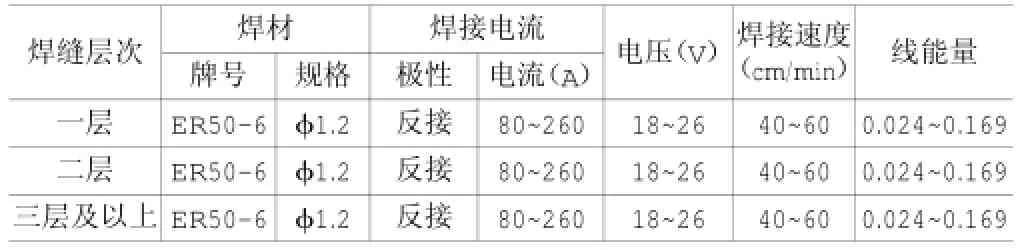

②筒体的施焊应按所拟定的焊接工艺指导书的要求进行。焊接工艺参数如表1所示。

③焊接变形的控制。焊接过程中,利用同步对称立焊法减小焊接变形,同时利用焊接时产生的焊接变形和筒体自重,控制筒体的同心度;在外环缝每一层焊缝开始焊接前,用激光经纬仪测量接头处的同心度,选择开始焊接位置,由一名焊工在平焊位置焊接600~800mm,然后再由两名焊工在立焊位置同步分段施焊。

表1 剥皮鼓焊接工艺参数

在内环缝碳弧气刨清根前,测量筒体的同心度,选择碳弧气刨清根开始位置。

(6)筒体整体合拢时,前后两段筒体吊装至托轮上后的同心度测量和焊缝焊接,筒体转动采用两台5t慢动卷扬机,根据筒体重量分别选用φ24.5-6×37+1、φ31-6×37+1钢丝绳作为捆绑钢丝绳。

3.5 筒体的吊装

根据现场吊装计算,节圆拼装采用25t和50t吊车;托轮吊装调整完毕,前、后两半段筒体采用300t吊车完成吊装。

3.6 剥皮鼓的试运转

(1)在试运转前必须清理车间杂物;减速箱内是否洁净,如有杂物,应清理干净;各运动部件润滑油、润滑脂是否按要求加注;各电器、仪表是否动作灵敏,工作正常;托轮表面和滚圈表面有无杂物、电焊渣等,清理干净;喂料、出料端密封情况等。

(2)电动机空载试运转2h,确认电动机旋转方向是否正确,合格后联结联轴器,准备设备空负荷试运转;设备空负荷连续试运转4h。

(3)试运转中的检查。检查电动机、减速器及传动部件的轴承温升,减速器的供油情况,轴承温度不超过70℃,温升不超过35℃;各托轮与滚圈的接触长度应为轮带宽度的70%以上;喂、出料装置与筒体不得有局部摩擦现象。

4 结论

通过采用斜度规及精密水平仪和经纬仪控制基础板安装误差,利用激光经纬仪和制作安装“米”字支撑及光靶控制筒体同心度,以及采用CO2气体保护焊,同步对称立焊法控制焊接变形的方法有效解决施工中难点,通过现场验证为行之有效的方法。

TS78

A

1673-0038(2015)37-0257-02

2015-8-3