10万吨/年丙烯腈项目工艺方案探讨

2015-11-03郝雪等

郝雪等

【摘 要】本项目是将由总厂提供的纯度合格的丙烯用丙烯氨氧化法一步合成丙烯腈,然后反应产物依次经过急冷塔(吸收反应后生成的氨及降温),水吸收塔(产物溶于水,排除废气),萃取精馏塔(分离丙烯腈和乙腈)及精制塔(精制产物及各副产物,如氢氰酸、乙腈)等步骤完成丙烯腈的生产。丙烯氨氧化法具有原料便宜易得,生产成本低,生产工艺简单等优点,所以已成为国内外丙烯腈生产的主要方法。故本装置采用流化床丙烯氨氧化法生产丙烯腈。

【关键词】丙烯晴 成本 方案

【Abstract】The purity of this project is provided by the factory qualified propylene step synthesis of acrylonitrile with propylene ammonia oxidation method, and then the reaction product in turn after quench tower (after the absorption reaction of ammonia and cooling), water absorption tower (product soluble in water, eliminate waste), extraction distillation separation (acrylonitrile and acetonitrile) and refined tower (refined products and by-products, such as hydrocyanic acid and acetonitrile) and other steps to complete the production of acrylonitrile.Propylene ammonia oxidation process with raw material was cheap, low production cost, the advantages of simple production process, so at home and abroad has become a main method of acrylonitrile production. So, this device adopts the fluidized bed propylene ammoxidation to acrylonitrile.

【Key words 】propylene sunny cost and solutions

鉴于丙烯腈的用途十分广泛,被大量的应用于日用品及建材等方面,故通过对其生产工艺的进一步改进,使其向着高产量、高品质、低污染、环境友好的趋势发展,并且这已成为我国的丙烯腈生产工业发展的重要趋势见表1-1、表1-2。

1 产品及原料

本厂的主要生产产物为丙烯腈,副产物为硫酸铵、乙腈、氢氰酸。

表1-1 产品方案

产品名称 本厂规格 国家标准 产量(万吨/年) 单价(元/吨)

丙烯腈 99.8% 99.9% 10 12500

乙腈 57.8% 50.0% 0.62 14000

氢氰酸 70.2% 99.9% 0.74 15000

硫酸铵 78.6% 99.0% 0.12 630

主要物料规格及消耗:

表1-2 主要物料规格及消耗

序号 项目 规格 数量(吨/年)

1 丙烯 99% 108127

2 氨 99% 45468

3 浓硫酸 93% 12771

2 工艺路线的确定

2.1 环氧乙烷法

由环氧乙烷和氢氰酸制得氰乙醇,然后以碳酸镁为催化剂,于200~280 ℃脱水制得丙烯腈。

(3-1)

(3-2)

此法生产的丙烯腈原料昂贵,且氢氰酸毒性大,已被淘汰。

2.2 乙炔法

由乙炔与氢氰酸作用而得,反应为常压,温度80~90℃,用氯化亚铜和氯化铵为催化剂。

(3-3)

该法特点是:生产过程简单,但副产物种类较多,不易分离。1960年以前,该法是世界各国生产丙烯腈的主要方法,现基本淘汰。

2.3 丙烯氨氧化法

20世纪80年代以来我国丙烯腈工业发展较快,从国外引进8套装置,全部采用BP公司技术。即采用丙烯氨氧化法一步合成丙烯腈。该法以丙烯、氨氧和空气中的氧为原料制得,主要副产物为氢氰酸、乙腈、丙烯醛、CO2和CO。

(3-4)

典型的生产过程为,原料气体以丙烯∶氨∶空气=1.0∶1.05∶10(mol)的比例从底部进入流化床反应器,反应温度445℃,压力0.15 MPa。反应热用软水循环回收,发生高压蒸汽。反应气体冷却后,洗涤、吸收、精馏后得到高纯度产品。该方法具有原料易得、工艺过程简单、产品成本低等优点。该方法是目前国内外主要生产方法。

现阶段,我国丙烯腈生产都采用的如上丙烯氨氧化法一步合成丙烯腈,具体工艺见图1。

3 工艺流程

3.1 丙烯腈合成工段流程叙述

丙烯腈合成工段工艺流程如见图1所示。

图1 丙烯腈合成工段流程图

1-空气压缩机;2-丙烯蒸发器;3-液氨蒸发器;4-反应器;5-空气预热器;6-冷却管补给水加器;7-氨中和塔;8-水吸收塔

3.2 丙烯腈合成工段特点

3.2.1 反应器的选比择

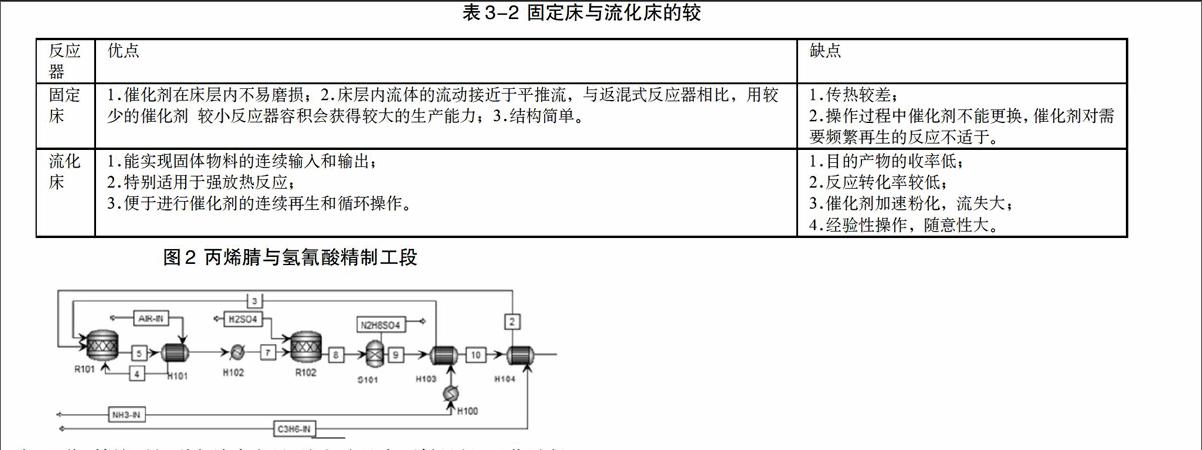

表3-2 固定床与流化床的较

反应器 优点 缺点

固定床 1.催化剂在床层内不易磨损;2.床层内流体的流动接近于平推流,与返混式反应器相比,用较少的催化剂 较小反应器容积会获得较大的生产能力;3.结构简单。 1.传热较差;

2.操作过程中催化剂不能更换,催化剂对需要频繁再生的反应不适于。

流化床 1.能实现固体物料的连续输入和输出;

2.特别适用于强放热反应;

3.便于进行催化剂的连续再生和循环操作。

1.目的产物的收率低;

2.反应转化率较低;

3.催化剂加速粉化,流失大;

4.经验性操作,随意性大。

基于以上的反应器的性能及主要优缺点的比较见表3-2,以及本项目的高温强放热效应、反应原理,故本项目采用流化床反应器作为反应容器。

3.2.2 催化剂的选择

催化剂的选择对于项目的正常运行以及产品质量、经济效益等都起到至关重要的作用,通过比较,我们可以得到以下结论:(1)用MB-86的单程收率是最大的。(2)MB-86是国产催化剂,在经济上比较占优势。

通过比较,我们最终选择MB-86作为本项目生产的催化剂,具体模拟流程见图2。

3.3 丙烯腈与氢氰酸精制工段流程

图2 丙烯腈与氢氰酸精制工段

4 工艺创新点

(1)流化床改造:通过加大开孔孔径以实现空气分布板、丙烯和氨分布器的改造,提高丙烯腈的产量及纯度。

(2)急冷塔改造:将下段循环泵从远离急冷塔的合成泵房内移至附近位置即急冷塔位置,缩短循环管道,可以很大程度上减少丙烯腈的损失。

(3)添加分散剂:分散剂的注入能够缓解回收塔内有机物的聚合速度,对解决回收塔堵塞问题,为提高反应装置运行时间,争取做到聚合物产生量与分散剂分解移走聚合物量实现平衡,实现装置长周期运行起到积极的作用。

5 项目建设的目的和意义

丙烯腈需求稳步增长:近年来,我国对丙烯腈的需求强劲增长,2011 年我国丙烯腈需求量达到 165 万吨,比2010年增长 8%,对外依存度达到 32%,比2010 年增长10个百分点。虽然我国以丙烯为原料的丙烯腈生产路线在逐步推广,装置规模大型化的脚步也在加快,但目前的生产能力和产量仍不能满足市场需求,我国应当进一步推进催化剂的国产化进程,并形成具有自主知识产权的自有技术,要积极探索丙烷法制丙烯腈的新工艺路线,加紧现有新建或者扩建项目的实施,以提升我国丙烯腈的生产技术水平,进一步提高生产能力和装置开工率,以减少进口,满足市场需求。

6 设计依据

(1)2013年第七届全国大学生化工设计竞赛指导书;

(2)《石油化工项目可行性研究报告编制规定》(2005年版);

(3)《化工工厂初步设计文件内容深度规定》(2001年06月01日国家石油和化学工业局发布)及有关专业的国家标准。

(4)国家经济、建筑、环保等相关政策。

【课题来源】宁夏回族自治区大学生课外创新实践项目。指导教师:姜国平(高级工程师)。

作者简介:郝雪(1994—),女,回族,宁夏吴忠人,本科,北方民族大学,化学与化学工程学院,研究方向:压力容器设计。