滚珠丝杠副精度保持性加载装置的设计与对比*

2015-11-03冯虎田

丁 聪,冯虎田,欧 屹

(南京理工大学机械工程学院,南京 210094)

滚珠丝杠副精度保持性加载装置的设计与对比*

丁 聪,冯虎田,欧 屹

(南京理工大学机械工程学院,南京 210094)

在分析了滚珠丝杠副精度保持性影响因素的基础上,针对关键影响因素,从简化方案设计的角度出发,提出了双向加载方案和外力加载方案并进行了试验台的三维设计。对两种加载设计分别进行了原理阐述和组件介绍,并对两种加载方式做了对比。结果表明双向加载方式新颖,试验效率高,但存在大载荷条件下偏载的隐患;外力加载方式传统,试验效率低,但提供的加载力大且稳定,可扩大试验样本。

滚珠丝杠副;精度保持性;双向加载;外力加载

0 引言

由于滚珠丝杠副具有传动效率高、灵敏度高、传动平稳,磨损小、寿命长[1];可消除轴向间隙,提高轴向刚度等优点,被广泛用作中小型数控机床的进给传动系统[2]。其精度指标对数控机床的加工性能有很大影响。保证数控机床安全可靠的运行,尽量减少因滚珠丝杠副精度丧失导致的废品而影响生产,以及预测和提高其精度保持性等是当前比较热门的课题[3]。

目前,国内滚珠丝杠的试验台多针对丝杠副的综合性能,滚珠丝杠副精度保持性试验台的研发领域几乎是空白,国内实验室很少有加载精度测定的滚珠丝杠副精度保持性试验台,多数综合性能试验台也不具备床的结构特点与动力学角度,分析影响滚珠丝杠副精度保持性的因素,自主研究开发针对滚珠丝杠副的精度保持性测定和验证的试验台,进行可行性论证以及产品结构设计。

1 试验台测量原理

国标中对滚珠丝杠副的精度保持性还没有明确定义,一般认为,在规定的工作期间内,保持机床所要求的精度,称之为精度保持性[4]。

对于滚珠丝杠副,精度等级越高,则允许的精度储备量越少,滚道接触面的滑动摩擦是导致前期磨损主因[5]。滚珠丝杠副精度的损失主要发生在粘着磨损阶段,该阶段精度降低最为迅速,因此粘着磨损是影响其精度保持性的主要因素[6]。

滚珠丝杠副轴方向的相对滑移距离代表粘着磨损量的大小,由丝杠的直线位移行程变动量表示,与丝杠运动速度、运行工况以及载荷大小有着直接的关系。因此滚珠丝杠副精度保持性试验台主要针对这些参数进行测量。

表征丝杠精度保持性的变量即滚珠丝杠副在规定情况下连续使用丧失规定的精度所耗用的时间;丝杠的精度丧失可用规定直线位移行程内转动行程变动量ΔVθp或规定的转动行程内直线位移行程变动量ΔVlp来表示。因此,使用如下关系式中的参数来表征滚珠丝杠副精度保持性的性能指标Y(t):

式中,ΔVθp—直线位移行程内转动行程变动量;ΔVlp—转动行程内直线位移行程变动量;L—精度保持性测定的规定行程距离;F—丝杠副所承受的轴向加载负荷;t—ΔVθp或ΔVlp达到规定极限变动量所耗用的时间。

根据此定义,要得到滚珠丝杠副精度保持性的性能指标Y(t),就需要在一定载荷下及使用时长前后,多次测量记录在一定行程内丝杠的旋转行程量ΔVθp以及对应的丝杠螺母位移行程量ΔVlp[7]。

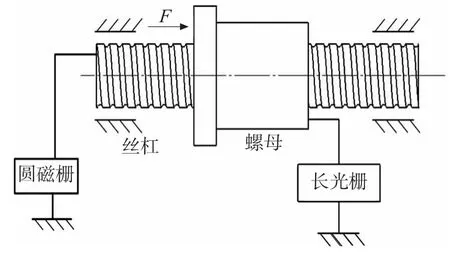

图1 检测滚珠丝杠副直线位移行程变动量原理图

图2 直线位移行程变动量测量流程图

如图1所示,阻尼施加在丝杠螺母上,丝杠的旋转行程量ΔVθp由安装在滚珠丝杠前端的圆磁栅实时测量,对应的丝杠螺母位移行程量ΔVlp由长光栅实时测量。测量得到的两个行程量实时传递到计算机进行分析计算,与规定的滚珠丝杠副行程变动量极值进行比较,从而判断被测滚珠丝杠副是否丧失规定精度[8]。如图2所示滚珠丝杠副精度保持性试验流程图,即关于直线位移行程变动量的试验方法[9]。

综上理论分析可知,此试验关键部分在于滚珠丝杠副的轴向承载力F,需要通过恰当的加载方式来实现。

2 两种加载方案的对比

根据滚珠丝杠副精度保持性试验规范和实际工况要求,本实验室设计出两种试验台方案,下面针对两种方案进行加载方式和总体方案的对比,并得出两种方案的特点。

2.1 加载方式对比

滚珠丝杠副在实际工况中承受轴向载荷,为保证试验台的整体精度和测量数据的稳定性,对丝杠副加载方式的设计很重要。两种加载方式分为双向加载和外力加载。

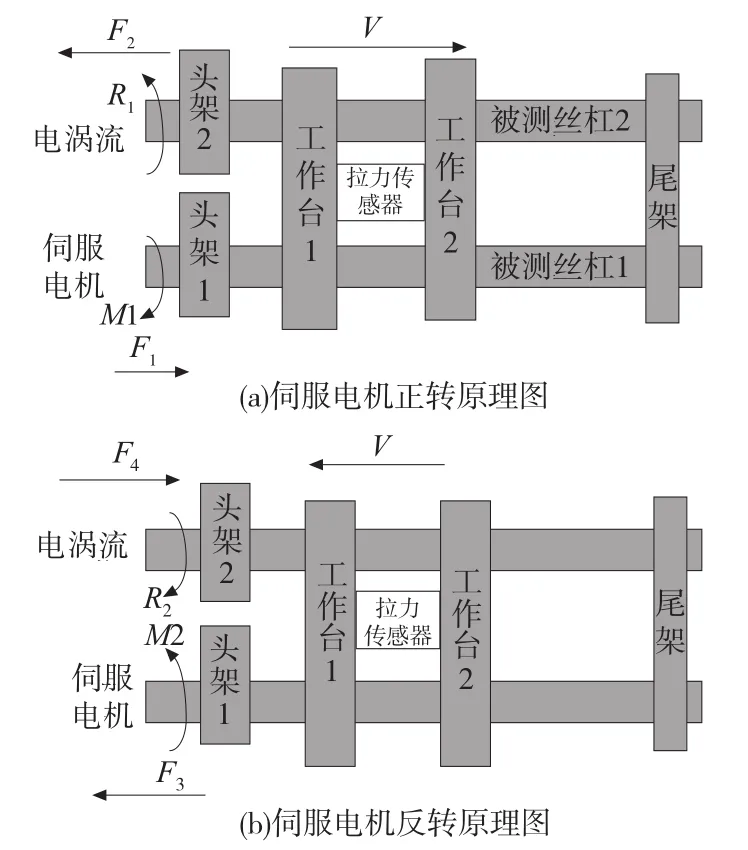

图3 双向加载原理

双向加载原理如图3所示。工作台1、2分别与被测丝杠1、2的螺母固连,两工作台之间通过拉力传感器连接,可视为工作台整体。如图3a,当伺服电机正转输出扭矩M1,带动被测丝杠1,通过螺母副转化力F1传递给工作台,工作台带动被测丝杠2,随着被测丝杠2的转动,电涡流制动器提供阻力,产生扭矩R1,等效转化力F2,作为试验加载力,传递给工作台,使工作台受力平衡。图3b为反转的原理图。以正转为例,受力分析得:工作台受力为0,尾架受力为0,头架1受力为F1,头架2受力为F2;工作台和尾架均受到扭转力矩,且不为0。

外力加载原理如图4所示。伺服电机输出扭矩M3,转化力F5传递给工作台,两根加载丝杠布置于被测丝杠两侧,轴端分别设置电涡流制动器,电流控制取同一值。电涡流制动器输出扭矩R3,等效转化力F6,作为试验加载力。受力分析得出:被测头架受力为F5,工作台受力为0,被测尾架受力为F5,加载头架与加载尾架受力均为F6,工作台受到扭转力矩为0。

图4 外力加载原理

2.2 加载总体方案对比

2.2.1 双向加载设计总体方案

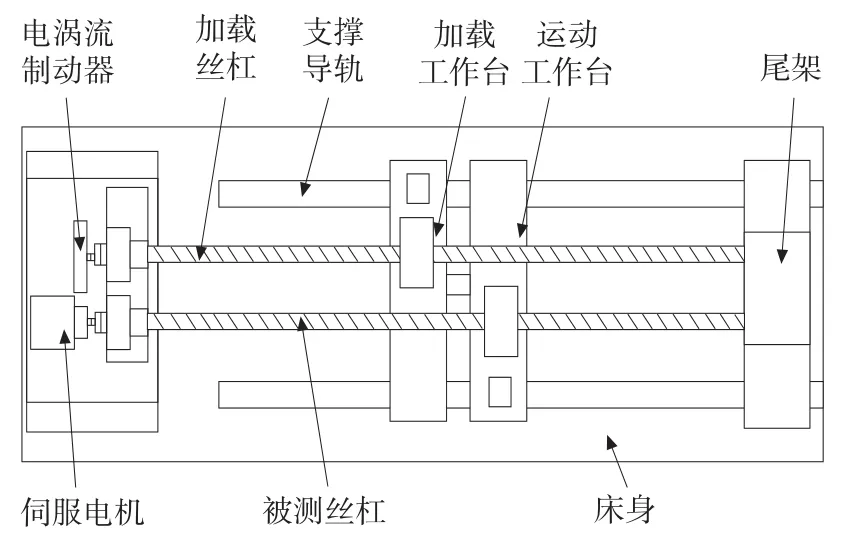

如图5所示,双向加载方案传动链为:伺服电机拖动被测丝杠旋转,旋转运动转化为螺母直线运动,被测丝杠螺母带动被测工作台轴向移动。被测工作台与加载工作台通过拉力传感器连接,在被测工作台往复移动过程中,牵引加载工作台同步运动。加载工作台带动加载丝杠的螺母轴向移动,直线运动转化为加载丝杠的旋转运动。阻力源为电涡流制动器,其与加载丝杠轴端连接,通过控制电流为加载丝杠提供阻力。由此可见,加载丝杠和被测丝杠在运动过程中互相加载,正逆传动。

图5 双向加载方案结构原理图

如图6所示滚珠丝杠副精度保持性双向加载方案试验台由床身Ⅴ,电机阻尼组件Ⅰ,工作台组件Ⅲ,以及尾架组件Ⅳ组成。

图6 双向加载方案试验台组件图

图7 双向加载方案实物图

如图7所示,双向加载方案已经研制,初步调试成功,目前处于编程阶段。双向加载设计方案的特点:①此试验装置可同时进行两个同规格丝杠副的试验,试验效率高;②采用电涡流制动器带动加载丝杠提供加载力,可以根据丝杠副的型号不同配备相应的加载力,加载力稳定,大小可控,加载系统寿命高;③试验台的工作台上设计了两套丝杠螺母夹持装置,可以在运动中测量动态扭矩以及停转时测量静态摩擦扭矩;④头尾支撑单元采用弹性锥套设计,方便频繁试验更换,多套工装满足不同型号试件;⑤通过加速度传感器、振动传感器、温度传感器、噪声传感器的在线测试,实时反映了丝杠副在精度保持性试验过程中的性能变化,测试数据连续可靠;⑥加载方式创新,但是会存在大载荷情况下偏载的隐患。

2.2.2 外力加载设计总体方案

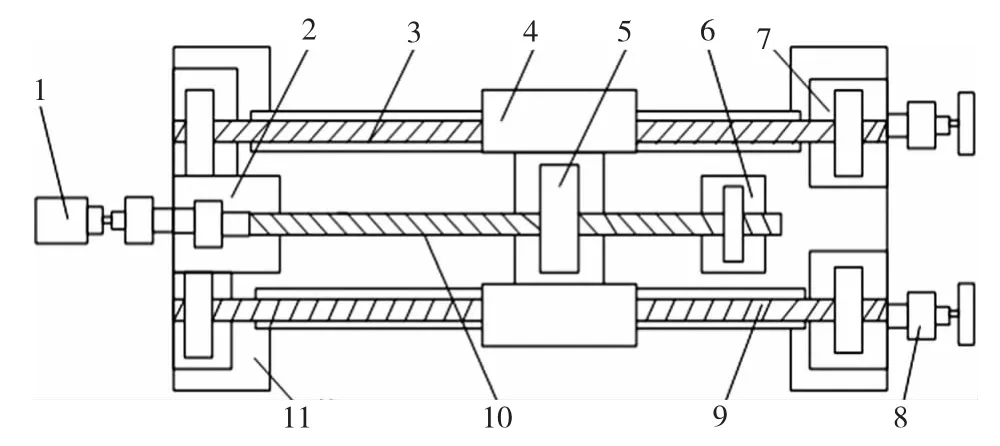

如图8所示,外力加载方案传动链为:伺服电机1拖动被测丝杠10旋转,被测工作台5与加载工作台4通过拉压力传感器连接,被测丝杠10旋转运动转化为被测螺母直线运动,被测螺母带动被测丝杠工作台5在床身11上表面做往复直线运动,从而带动加载工作台4往复运动。加载丝杠a与加载丝杠b型号相同,保证了同步运转,二者的合力通过加载工作台4传递给被测工作台5,实现对被测丝杠10的加载。外力加载方案采用电涡流制动器作为阻力源对加载丝杠提供阻力,与双向加载的阻力来源相同,通过调节电涡流制动器电流大小来控制加载力的数值。

图8 外力加载方案结构原理图

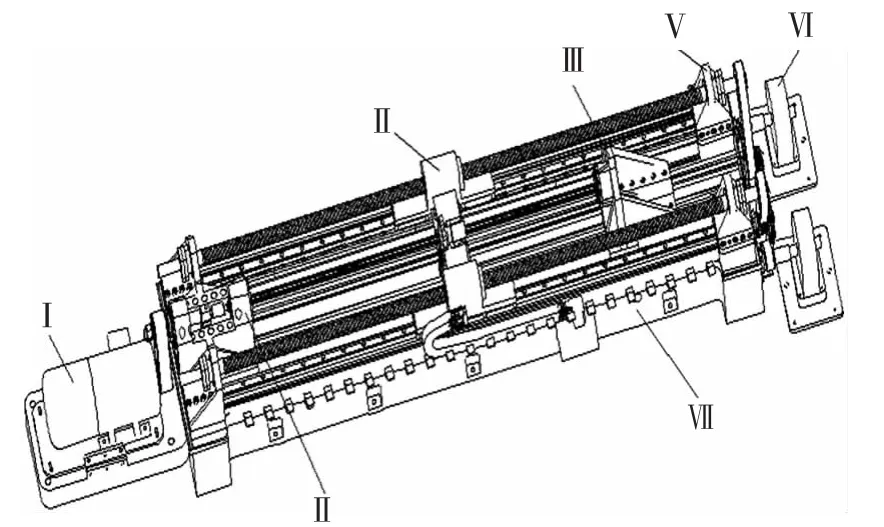

如图9所示,精度保持性外力加载方案试验台三维模型,由驱动组件Ⅰ、头架组件Ⅱ、工作台组件Ⅲ、被测丝杠尾架组件Ⅳ、加载丝杠尾架组件Ⅴ、电涡流加载组件VI、床身组件VII组成。

图9 外力加载方案试验台组件图

外力加载设计方案的特点:①此试验装置一次只能测试一根丝杠副,试验效率相较双3 结束语

向加载方案小;②加载丝杠为两根同型号且外径为80mm的滚珠丝杠副,具有高寿命、强承载能力,均与电涡流制动器连接,同时为被测滚珠丝杠副提供加载力,扩大了滚珠丝杠副精度保持性试验样本,同时此实验装置细微调整,还可以用于滚珠丝杠副额定动载荷与疲劳寿命检测试验;③试验过程中,只需要更换被测丝杠,加载丝杠可以满足多期试验,不需更换,省时省力;④加载丝杠和被测丝杠尾架支撑均独立,结构简单,安装方便;⑤加载方式传统,安全系数较高。

针对滚珠丝杠副精度保持性的主要影响因素,本文设计了双向加载和外力加载两套试验方案,均能有效实现精度保持性试验。双向加载方案创新针对性强,外力加载方案传统适应范围广,关于两种方案的进一步对比会在之后试验中提出,以考察两种方案试验台测试数据的准确性和高效度。

[1]张明鑫.滚珠丝杠螺母结合面参数识别及其进给系统研究[D].南京:南京理工大学,2013.

[2]黄柏权.基于性能退化模型的数控机床滚珠丝杠副寿命预测研究[D].成都:西南交通大学,2011.

[3]孙震,陶卫军,冯虎田.精密滚珠丝杠副精度损失模型及其试验研究[J].组合机床与自动化加工技术,2013(3):1-4.

[4]张陈灵.高承载工况下滚珠丝杠副的接触变形与刚度分析[D].南京:南京理工大学,2013.

[5]Yoshida,T.,Tozaki,Y.,Kato,N.,Matsuo,S.Study on static load distribution of ball screw with gothic arc groove[J].Troaibarojisuto/Journal of Japanese Society of Tribologist.2007,52(11):793-800.

[6]冯虎田.滚珠丝杠副综合性能测量方法与技术[M].北京:机械工业出版社,2011.

[7]韩丽丽.动臂起重机力矩限制器传感器的安装方式[J].建筑机械(上半月),2008,29(5):373-376.

[8]王兆坦,刘宪银,李保民,等.高速精密滚珠丝杠副综合性能测试仪[J].制造技术与机床,2007(5):043.

[9]朱宇霖.滚珠丝杠副精度保持性试验台设计 [D].南京:南京理工大学,2014.

(编辑 李秀敏)

Design and Comparison of Loading Device for Accuracy Retention of Ball Screw

DING Cong,FENG Hu-tian,OU Yi

(School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China)

On the base of analyzing the influence factors of accuracy retention of ball screw,the biaxial loading and external loading testing program were proposed and both of the three—dimensional models of the test bed were designed by aiming at key influence factors and simplifying programs design.The two loading design principle and components were introduced by making a comparison.The result indicated that the biaxial loading is novel,the efficiency is high,but it has the hidden danger which under the big load condition carries;and the external loading is traditional,the efficiency is low,but the loading strength is big and stable,expanding the test sample.

ball screw;accuracy retention;biaxial loading;external loading

TH161;TG506

A

1001-2265(2015)01-0057-03 DOI:10.13462/j.cnki.mmtamt.2015.01.16

2014-05-10;

2014-06-13

国家科技重大专项(2012ZX04002021)

丁聪(1988—),男,安徽蒙城人,南京理工大学机械工程学院硕士研究生,研究方向为滚动功能部件试验技术、精密机电测控技术,(E-mail)congding2008nj@163.com;通讯作者:冯虎田(1965—),男,辽宁锦州人,南京理工大学教授,博导,博士,研究方向为精密滚动功能部件设计与测控技术、机器人技术、可靠性技术,(E-mail)fenght@mail.njust.edu.cn。