基于Cmk分析的加工中心精度稳定性评估*

2015-11-02罗孟然顾齐芳李泳耀李宏坤

罗孟然,丛 明,顾齐芳,李泳耀,李宏坤

(1.大连新宇理工科技开发中心有限公司,辽守大连116024;2.大连理工大学机械工程学院,辽守大连 116023;3.一汽解放汽车有限公司无锡柴油机厂,江苏无锡 214026)

基于Cmk分析的加工中心精度稳定性评估*

罗孟然1,2,丛 明1,2,顾齐芳3,李泳耀1,2,李宏坤1,2

(1.大连新宇理工科技开发中心有限公司,辽守大连116024;2.大连理工大学机械工程学院,辽守大连 116023;3.一汽解放汽车有限公司无锡柴油机厂,江苏无锡 214026)

在某柴油发动机缸体柔性生产线的验收和试生产过程中,针对生产线所用关键设备某卧式加工中心,运用Cmk(机器能力指数)分析方法分析其加工能力,量化评估其加工精度的稳定性水平。给出了加工数据的采样方案和注意事项,在此基础上开展案例研究。对一组工件进行了连续试切和精度数据采集试验,通过数据分析得出了加工精度的正态分布直方图和Cmk值。最后对比分析了两组差异较大的结果,为加工中心的精度稳定性评估提供方法参考。

加工中心;机器能力指数;数据采集;精度稳定性

0 引言

生产线中机床的精度直接关系到整线的加工效率,甚至影响其能否正常运行。以往的机床验收方法是从试切产品中抽取部分检查,若全部合格则认为机床精度合格。而机床精度合格的可靠程度如何、需要加工多少件、检测多少件才能保证机床加工精度的稳定性这个问题并没有得到很好的解决。如今,机床的加工精度和自动化程度逐步提高,加工节拍也大大缩短,对机床的可靠性和稳定性的要求也越来越严格,传统的检测方式已不能准确合理地反映出机床加工精度的波动状态和加工精度的系统偏移情况。

Cp和Cpk均属于工序能力指数(Process Capability Index,PCI),既是质量控制工具,又作为管理者之间以及买卖双方沟通的语言[1]。后来衍生出的Cm和Cmk,最早是德国汽车行业采用的评价参数,称为机器能力(Capability of machine)和机器能力指数(Capability of machine index)[2]。它单独考虑设备本身对加工精度的影响,对其它因素如操作员等严加控制,此方法能够定量地检测并反映机床自身所具有的满足产品加工质量的能力。如今国内一些企业特别是利用大型自动生产线进行批量生产的厂家也开始使用机器能力作为机床验收时测定其工作性能是否达标的标准。

1 Cm和Cmk值计算方法

1.1 Cp和Cpk值分析

在说明Cmk计算方法之前,先阐述Cp(potentialprocess capability index,潜在的工序能力指数)和Cpk(process capability index,工序能力指数)计算方法[3-5]。工序是产品制造的基本环节,若在生产过程中每一道工序的加工质量都比较高,则产品的质量定能够得到保证。产品或者服务的质量是可以用规格来衡量的,在规格范围内就认为是合格的,否则就认为不合格。过程能力指数的计算就是评价和衡量过程能力的重要环节和规格,甚至成为唯一的尺度。

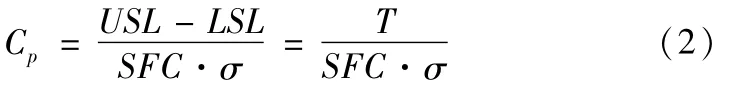

19世纪五六十年代Feigenbaum[6]和Juran[7]单纯用6σ工序能力作为一种度量,没有将公差考虑在内。后来,Juran和Gryna[8]提出能力比(Capability ratio)的概念:

式中σ为样本方差,USL为公差上限(Upper Specification Limit),LSL为公差下限(Lower Specification Limit),T为公差范围值。

Cpk最早在日本生产企业得到应用,80年代年,Sullivan[9,10]描述了他在日本生产企业调研时观察到的5个指数即Cp,Cpk,k,Cpu,Cpl。

SFC为西格玛频率控制(Sigma Frequency Control),这里取SFC=6。

若仅考虑单边公差时,又有:

Cpu、Cpl与Cp有如下关系:

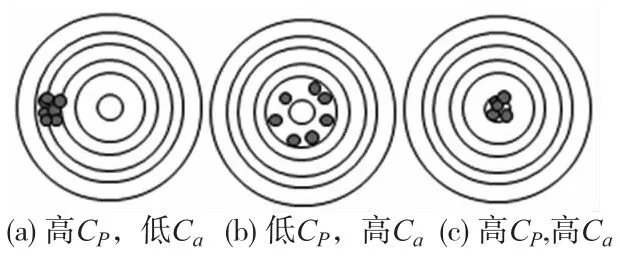

Kane[11]认为,Cp测定的是生产线工序的潜在能力。Cp适用于当加工精度均值与公差中心重合的情况(图1),缺点是没有考虑到加工质量均值与公差中心的偏离的情况(图2)。

图1 加工精度均值μ与公差中心m重合

图2 加工精度均值μ偏离公差中心m

从图2可以看到,对与图1同样大小的Cp,若使加工精度均值偏离公差中心,则部分加工结果是完全有可能出现在公差范围外的。

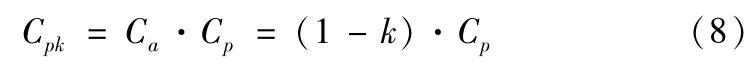

偏移系数或者修正系数k便是在日本被用来表示上述偏离程度大小的一个参数。

式中μ为加工精度均值,m=(USL+LSL)/2为尺寸公差中心值,

e=|μ-m|为精度均值μ与公差中心值m的偏值。

后来Pearn[12]根据k的定义给出了均值与公差中心接近程度的定义Ca:

从定义可以看出,Cp相当于只考虑了结果的精密度,即测量同一量时多次测量值间彼此符合的程度(图3a)。Ca相当于只考虑了准确度,即测量值与真值间的相似程度(图3b)。

图3 Cp与Ca的区别

Cpk则同时考虑到了精密度与准确度(图3c),其定义如下:

上式结合公式(2)、(6)有:

相当于:

尽管现在发展出了很多能力指数的其他形式,但都可溯源到同一个概念即Cp,如下图所示:

图4 能力系数演变

需要注意的是,用Cp和Cpk衡量工序能力的前提是保证过程稳定且数据服从正态分布,采样数据要求在25组以上。

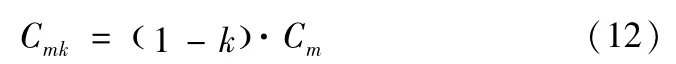

1.2 Cm和Cmk值分析

Cm和Cmk的计算方法与Cp、Cpk的计算方法相同,但由于其单纯评估设备能力,故需要在取样过程中排除操作者、原材料,和工艺等因素的影响[13],一般通过短时间连续取样实现[14,15]。二者具体区别如下表所示:

表1 Cm、Cmk值和Cp、Cpk值数据采集时取样过程的区别

依据前文提到的Cp以及Cpk公式,来提出对应的Cm和Cmk计算公式,如下所示:

当实际检测数据的均值与公差中心(理论中心)重合时计算Cm:

当结果均值偏离公差中心时,用Cmk来描述机器能力:

由计算出的Cmk值可以对机床的能力进行评价,一般情况下:

当Cmk≥1.33,认为机床的能力较为理想;

当1≤Cmk≤1.33时,可认为机床具有一定能力但不够充分,需要安排检修;

当Cmk≤1时,机床加工能力严重不足,需要采取相应的措施对机床进行检修。必要时需要采取追溯措施,避免造成更大损失。

本文所涉及到的生产线要求主要加工设备(如本文所针对的卧式加工中心)的Cmk值≥1.33。

2 工件加工精度的数据采集

对发动机缸体生产线中某关键工序所用卧式加工中心MDH80进行工件的单机试切实验。

该卧式加工中心属于生产线的关键加工设备,其X、Y和Z三个坐标轴的丝杠均采用中空冷却技术,主体部件全部采用树脂砂高磷铸件,因此具有较高的精度和刚度。广泛用于箱、壳、盘和异形零件的加工,经过一次装夹可以自动完成包括四个面的铣削、镗削、钻削以及扩、铰、攻丝等多道工序。

该加工中心在生产线中主要完成加工发动机缸体的左、右面各孔系,半精铣缸体顶面并加工顶面各孔,加工底面油孔及直喷孔孔系。试切工件需要严格保证该工序之前的各道工序的加工质量达标。

下图是进行Cmk值分析的卧式加工中心,其通过桁架机械手实现工件的装夹和卸载。在加工开始前,要尽可能的减少非机床因素的影响,选择合适的加工工艺和夹具,刀具的初期磨损、冷却和测量仪器的可靠性等因素也要考虑到。

如图6所示,桁架机械手将该工序加工完的工件搬出放于生产线中的临时检验台上,正常生产时可以在这里进行工件抽检。而进行机床Cmk分析时,临时检验台作为一个中转站,将连续加工后的25个工件依次通过检验台放到车间拖车上,然后送往检测室进行工件的加工质量检验。

图7为检验室中检验工件加工质量所用的超高精度三坐标测量机。三坐标测量机自带先进的Quindos 7测量软件,功能完善、便于使用,不仅有强大的测量、公差计算和评价功能,还具有强大的CAD接口功能,检测完成自动生成检测报告,将报告导出后即可进行Cmk分析。

图5 生产线中的卧式加工中心

图6 生产线中的临时检测台

图7 超高精度三坐标测量机

该工序共完成检测项目83小项,根据其中具体的一项数据,可算出机床完成该项加工的Cmk值。

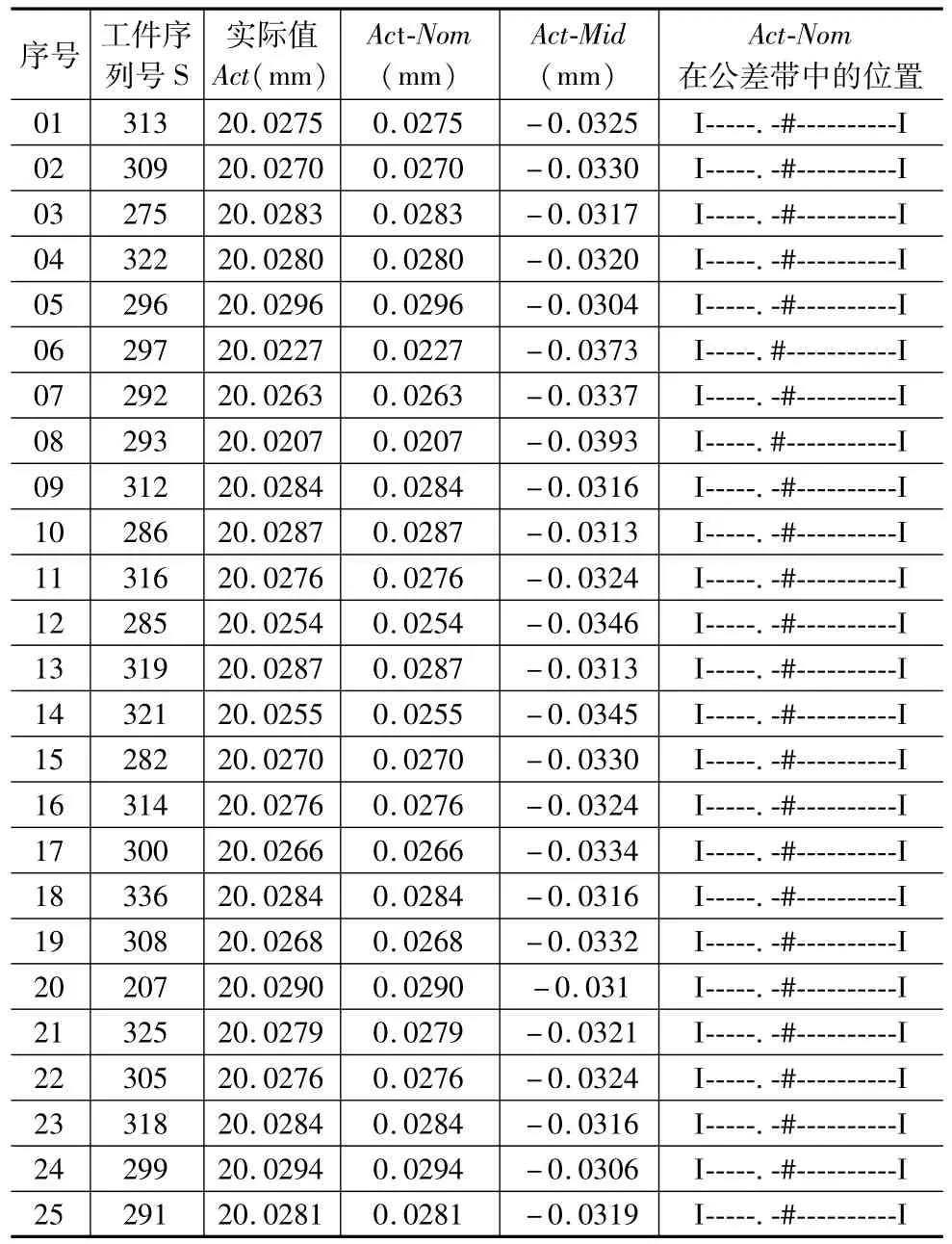

以加工项目CI_2180圆孔为例,该项检测包括圆心位置(X,Y)、圆的直径和平面度在内的4个小项内容。仅就圆的直径DM来说,25个试切件的检测结果如表2第三列所示。

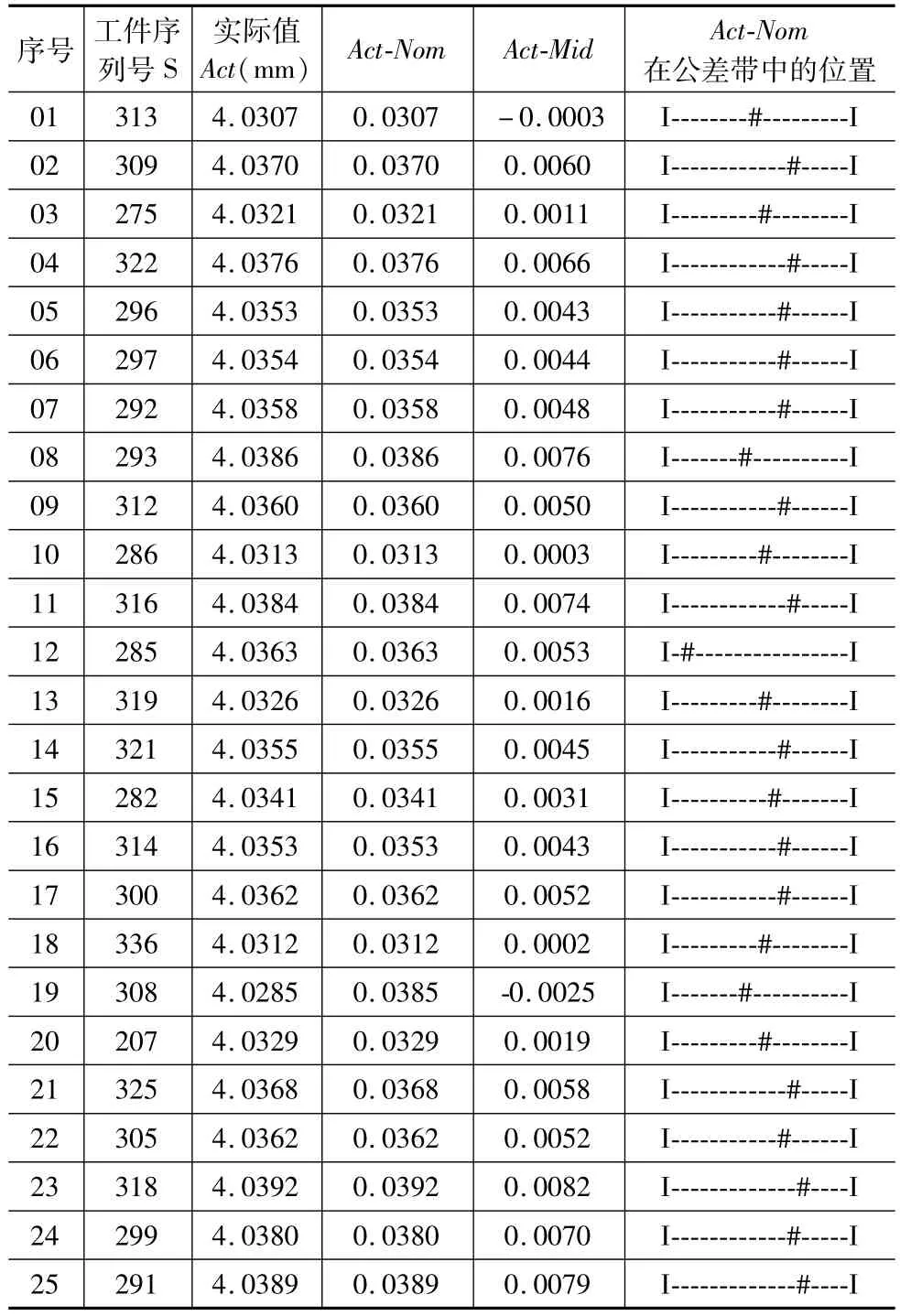

再以CI_2522圆孔为例,该项检测包括圆心位置(X,Y)、圆的直径和平面度在内的四个小项内容。也仅就圆的直径DM来说,25个试切件的检测结果如表3第三列所示。

以上两项为试切件检测的原始数据,检测完毕之后,需将数据导出,以便于进行Cmk数值分析。

3 数据的Cmk分析

下面分别对两组工件检测数据进行Cmk分析,从而量化机床在进行这两项加工时保持精度的能力。

3.1 CI_2180圆孔直径Cmk分析

CI_2180圆孔直径的公称标准值Nom(mm):20.0000,公差上限USL(mm):20+0.2400,公差下限LSL(mm):20-0.1200,公差范围值T=USL-LSL= 0.3600。

由m=(USL+LSL)/2得到公称值的中心值为:

下表对数据进行简单的初步处理:

表2 工件检测数据的初始初步处理

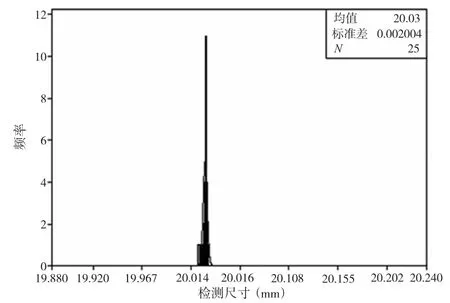

表2最后一列为实际检测值偏离理论中心值(公差中心)大小在公差值内的位置体现,可以直观的看出加工结果较为稳定,离散程度很低。利用Minitab软件绘制检测值的拟合正态分布直方图(图8),也可看出加工结果较为集中,处于公差范围(19.88,20.24)的中间稍偏左的位置。

机器能力计算如下:

由于e≠0,即实际检测数据的分布中心与公差中心不重合,故计算Cmk值:

建立多元供应体系,大力推进煤炭清洁高效利用,着力发展非煤能源,形成煤、气、油、可再生能源多轮驱动的能源供应体系。

最终得到:

说明机器完成该项加工的能力相当充分。

图8 检测值直方图(正态)

3.2 CI_2522圆孔直径Cmk分析

CI_2522圆孔直径的公称标准值Nom(mm):4.0000,公差上限USL(mm):4+0.0500,公差下限LSL(mm):4+0.0120,公差范围值T=USL-LSL=0.0380。

则公称值的中心值为:

表3 工件检测数据的初始初步处理

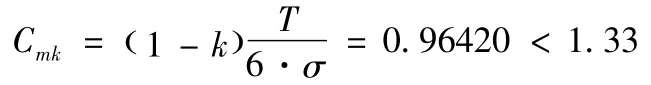

机器能力计算如下:

由于e≠0,即实际检测数据的分布中心与公差中心不重合,故计算Cmk值:

故最终得到:

说明机器完成该项加工的能力不足。

图9 检测值直方图(正态)

4 结论

机床精度稳定性的定义有多种,在这些定义当中由机床加工出的工件的精度的稳定性无疑是很关键的一项指标。对于自动加工生产线来说,机床的加工精度稳定性能力直接影响着其能否正常运行。本文采用机器能力系数来对加工中心的精度稳定性进行定量的描述。首先探讨了计算机器能力Cm和Cmk的方法,然后对工件试切和检测实验进行了简要描述,最后通过对两组检测数据进行机器能力分析,得出其各自的Cmk值,结果表明其中一项加工的能力充分,另一项加工的能力不足。该方法较能直观、准确的反应出机床的工作能力,对实际加工过程具有很大的指导作用,并能为机床精度稳定性评估提供参考。

[1]Kotz S,Lovelace CR.Process capability indices in theory and practice[M].London:Arnold,1998.

[2]Parlar Mahmut,Wesolowsky George O.Specification limits,capability indices,and process centering in assembly manufacture[J].Joumal of quality technology 1999,31(3):317-325.

[3]Bharatwaj Ramakrishnan,Peter Sandborn,Michael Pecht. Process capability indices and product reliability[J].Microelectronics Reliability,2001(41):2067-2070.

[4]Negrin Y Parmet,E Schechtman.Developing a sampling plan based on Cpk[J].Qual.Eng,2009(21):306-318.

[5]CW Wu,W L Pearn,S Kotz.An overview of theory and practice on process capability indices for quality assurance[J].Int.J.Prod.Econ,2009,117(2):338-359.

[6]A V Feigenbaum.Quality Control[M].New York:McGraw-Hill,1951.

[7]JM Juran.Quality Control Handbook[M].2nd ed.New York:McGraw-Hill,1962.

[8]JM Juran,FM Gryna.Quality Planning and Analysis[M]. 2nd ed.New York:McGraw-Hill,1980.

[9]L P Sullivan.Reducing variability:A new approach to quality[J].Quality Progress,1984,17(7):15-21.

[10]L P Sullivan.Letters[J].Quality Progress,1985,18(4):7-8.

[11]V E Kane.Process capability indices[J].Journal of Quality Technology,1986(18):41-52.

[12]W L Pearn,SKatz,N.L Johnson.Distributional and inferential properties of process control indices[J].Journal of Quality Technology,1992(24):216-231.

[13]陈国琛.组合机床及自动线验收中设备工作精度的评定[J].组合机床与自动化加工技术,1997(3):45-48.

(编辑 李秀敏)

Assessment of Precision Stability of Machining Center Based on CmkAnalysis

LUO Meng-ran1,2,CONG Ming1,2,GU Qi-fang3,LI Yong-yao1,2,LI Hong-Kun1,2

(1.Dalian Xinyu science technology development center CO.,LTD Dalian Liaoning 116024,China;2.School of Mechanical Engineering,Dalian University of Technology,Dalian Liaoning 116023,China;3.FAW Jiefang Automotive Co.,LTD.Wu Xi Diesel Engine Works,Wuxi Jiangsu 214026,China)

In the acceptance and trial production process of a flexible production line for diesel engine block,the horizontal machining center which is the key equipment of the production line is taken as the study object,the Cmk(machine capability index)analytical methods is taken advantage of to analyze its processing capacity,and assess the level of the stability of its precision quantitatively.Sampling program and its precautions for data collection are given,case studies are carried out on this basis.A set of consecutive test cut is carried out and the precision data is collected,normal distribution histogram and Cmkvalue for processing accuracy are obtained through data analysis.Finally,a comparative analysis of two quite different results is conducted,provide a method reference for the assessment of the precision stability of the machining center. Key words:machining center;machine capability indices;data acquisition;precision stability

TH165.4;TG659

A

1001-2265(2015)03-0149-05 DOI:10.13462/j.cnki.mmtamt.2015.03.041

2014-07-14;

2014-10-17

国家"高档数控机床与基础制造装备"科技重大专项课题(2013ZX04012071)

罗孟然(1987—),男,山东淄博人,大连理工大学硕士研究生,研究方向为机床精度稳定性分析,(E-mail)llluomengran@126.com。