一种五轴NC加工刀具方位的自动化判定方法

2015-11-02吴陈燕

吴陈燕

(台州职业技术学院自动化研究所,浙江台州 318000)

一种五轴NC加工刀具方位的自动化判定方法

吴陈燕

(台州职业技术学院自动化研究所,浙江台州 318000)

文章是针对具有倒钩几何形状的凹穴进行五轴NC加工时所产生的干涉碰撞问题,利用Openregion及向量的概念,提出一筒单的方法来调整刀具的方位。此方法首先将要加工的凹穴曲面转换为离散的点数据后,然后将工件作2D切层,并进行切层之间的比较,以取得每一倒钩区开始的高度值(即Open-region发生的位置),最后作NC加工刀具路径的规划。无干涉的刀轴轴向是采用初始轴向及干涉检测两阶段式的方式来决定,初始刀轴轴向是利用在Open-region轮廓所得的点数据与CC point间所产生的向量,根据向量间的角度判断所得。完成了初始刀轴轴向的选取后,接着作干涉检测,若有干涉的现象,则做刀轴轴向修正的动作,如此反复直到没有干涉为止。

五轴NC加工;开放空间;CAD/CAM

0 引言

五轴加工机床对复杂几何曲面的加工有很大的帮助,因其相较于传统三轴加工有较多的自由度可运用,所以更能够使刀具弹性的配合加工曲面的状况进行切削,但也因此使得刀具的移动不容易预测,且容易与工件产生干涉碰撞。在检测干涉碰撞问题上最常用的是以试误法来进行防撞检测,其方法是在每一个加工点上去检测刀具与工件是否有产生干涉碰撞,若有则将刀轴作偏置以避开干涉[1]。有学者提出先将在工件中有可能产生干涉碰撞的区域找出,再去作刀具的偏置修正[2],另有学者提出利用检测点与刀具外形几何数据来检测是否与工件产生干涉碰撞,若有则利用所有检测点到刀轴的向量和的方向作为修正方向,以进行刀轴修正动作,这样的作法虽可以使计算简单化,但容易产生刀具乱偏的现象[3]。

本文是针对具有倒钩几何的凹穴进行五轴加工时所产生的干涉碰撞问题,延伸Open-region及向量计算的观念,提出一简单的方法来调整刀具的方位。首先将欲加工的凹穴面,转换为离散的点数据后,再将工件作切层并比较,以取得每一倒钩区开始的高度值(即Open-region的高度值)。接着作NC加工刀具路径的规划,刀具路径是以等扇形高度来计算产生CC point。在初始刀轴轴向方面,是利用在Open-region轮廓所得的点资料与CC point间所产生的向量,根据向量间的角度判断刀轴的初始轴向。完成了初始刀轴轴向的选取后,接着作干涉检测,干涉检测是先取得刀具在空间中的范围,再利用此范围与加工面所交集出的点数据来作干涉检测的运算,若有干涉产生则做刀轴修正的动作,如此迭代直到没有干涉为止[4-8]。

1 Open-region的位置

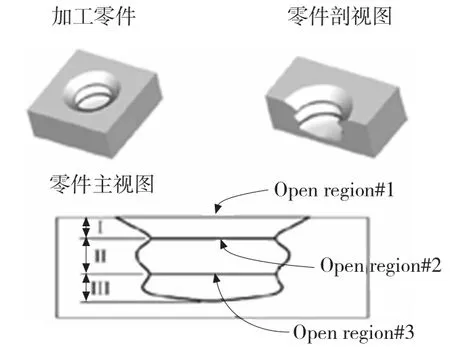

加工凹穴Open-region的定义是指在加工凹穴时刀具能伸进入的空间面,如图1所示,图1是加工零件的几何外形,也表示零件的Open-region。

由图1中可以看出这是个具有倒钩凹穴的零件,其倒钩区的加工,必需采用五轴加工的方式来进行,此时要如何决定每一个加工点上与工件不产生碰撞干涉的刀轴轴向,便成为一个很重要的问题。而找出Open-region就是要让刀轴的轴向限制在工件加工移除区域范围内,而且只要刀具不超过这个限制范围就可以减少干涉碰撞的产生。在凹穴中会产生Open-region的位置有两个地方:①凹穴开口处,②凹穴内倒钩开始处。如图1所示即为凹穴内Open-region的位置,共有三层。整个零件的凹穴可依Open-region的位置分为三个加工区如图1所示,以加工第二区为例,在图2右刀轴中,当加工第二区时,因为刀具会经过Open-region1及Open-region2,所以刀轴会同时被限制在Open-region1及Open-region2内,而无干涉产生。但若刀具超出了任一Open-region的范围,如图2左刀轴中所示,则刀具虽在Open-region1的范围内,但却超出了Open-region2的范围外,此时干涉就会产生了。而取得Open-region的数据的方法是将凹穴的移除体积沿着z轴作切层得到切层面,再利用每个切层面作布尔差集运算,利用运算的结果来判断是否有倒钩区,而在倒钩区开始处的Z值即是Open-region发生的高度值。图2即是说明如何判断凹穴内是否有倒钩的产生,由图3中a及b两个切层面,可以知道在a及b两个切层面的位置并无倒钩产生,当两切层面作差集运算的结果是NULL时,表示在切层处并不是倒钩区,而当其结果不为NULL时,则表示在切层处的上一层即为倒钩开始处。

图1 Open region示意图

图2 有干涉刀轴轴向及无干涉刀轴轴向

图3 凹穴内倒钩判断示意图

2 NC加工刀具路径规划

本文采用等参数的方法来产生刀具路径,刀具所走的曲线皆沿着某参数的方向,另一个参数即是其增量的方向。并利用调整参数增量的方式减少刀具路径太过稀疏或太密的现象发生[3]。一般而言规划好的刀具路径是以直线来近似曲线,所以在实际加工时必定会有误差现象存在,故在加工中常设定两种参数来控制工件的表面精度及避免过切或切削不足现象的发生,这两种参数一为步进长度(Step length),另一参数为刀具间距离(Path interval)。以下就这两种参数分别讨论。

2.1 刀具路径的步进长度(Step length)

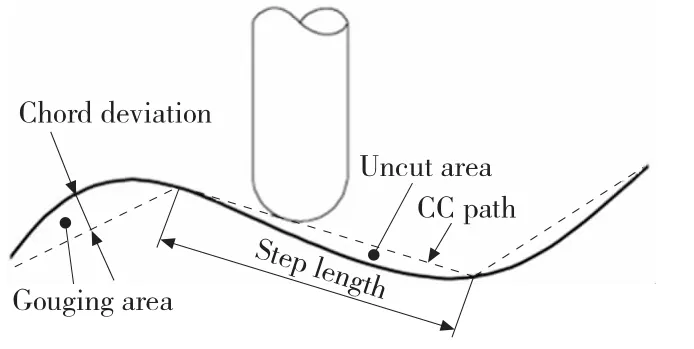

为了在避免过切或切削不足及前置规划时间之间取得平衡点,其关键在于如何寻找一组直线段来近似曲线,使得最大弦偏差量(Chordal deviation)小于所给定的加工裕度(Tolerance),如图4所示。求取最大弦偏量的方法可依CC-path上所造成的干涉状况区分为下列两种状况:

(1)Convex型干涉

这种干涉会造成在CC-path上有过切(gouging)现象发生,如图5所示,图中黑色地带即是过切区域。在这种干涉状况之下,求得最大弦偏量的方法如下说明。由图中可知当θ很小时,线段AE可由下式求得:

式中,

其中n1及n2为点CC1及点CC2上的法线向量,由上式可知,Convex型干涉的最大弦偏差量δ为:

图4 以最大弦偏差量来摘取适当的CC-Point

(2)Concave型干涉

这种干涉会造成在CC-path上有切削不足(Uncut)现象发生。在这种干涉状况之下,求得最大弦偏量的方法如下说明。图5所示为在Concave型干涉的最大弦偏量,由图中可知当θ很小时,线段AE可由下式求得:

式中

其中n1及n2为点CC1及点CC2上的法线向量,由上式可知,Concave型干涉的最大弦偏差量δ为:

图5 Convex及Concave型干涉求得最大弦偏量

2.2 干涉检测点

干涉检测是以点数据作为计算基础,故必须将所选取的加工曲面以等参数的方法离散化成为点群。由图6右下角中可以看出其和由刀尖球部与加工曲面所产生的检测误差ep其实是相同的,故两干涉点间允许的最大距离亦为:

图6 刀柄部份与加工曲面所产生的检测误差

3 结束语

综合而言,本论文提出以Open-region的方式来限制住刀轴活动范围,再配合简单的向量观念及角度判断来决定初始的刀轴轴向,在进行干涉检测时,抓取可能产生的干涉检测点来进行计算,而修正刀轴轴向时也只用简单的向量运算,并没有复杂坐标及角度的转换,所以运算复杂度及运算量可以大量的降低,五轴NC加工的后处理器所能接受的为CL data,在CL data中包括了CL point及刀轴轴向的单位向量。而本论文中产生的刀轴轴向正是向量的方式表达,故可以很简单的就产生CL data,不必再作刀轴轴向的角度换算,最后运用可视化程序及ACIS核心函数,完成处理凹穴加工的可视化摸拟程序软件雏形系统,来验证算法是否正确,如图7所示为系统计算执行结果。

图7 实例及计算结果

[1]Takeuchi Y,T Idemura.5-Axis Control Machining and Grinding Based on Solid Model[J].Annals of the CIRP,1991,40(1):455-458.

[2]Lee Yuan-Shin,Tien-Chien Chang.2-Phase Approach to Global Tool Interference Avoidance in 5-axis Machining[J].Computer Aided Design,1995,27(10):715-729.

[3]You Chun-Fong,Chih-Hsing Chu.Tool-Path Verification in Five-Axis Machining of Sculptured Surfaces[J].Intermational Journal of Advanced Manufacturing Technology,1997:625-632.

[4]吴陈燕.正交型五轴虚拟机床构建及NC刀具路径仿真模拟[J].组合机床与自动化加工技术,2013(12):130-132.

[5]林玉锋.正交型五轴工具机运动机构及NC刀具路径之电脑模拟[D].台北:国立台湾科技大学,2012.

[6]常赟.多轴加工编程及仿真应用[M].北京:机械工业出版社,2011.

[7]宋珂.多轴数控程序仿真在VERICUT中的应用[J].组合机床与自动化加工技术,2013(5):67-68.

[8]简孟树,林清安.无干涉五轴加工路径之高效率计算[D].台北,国立台湾科技大学,2002.

(编辑 李秀敏)

One Kind of 5-axis NC Machining Tool Automated Method for Determining the Orientation

WU Chen-yan

(Institute of Automation,Taizhou Vocational&Technical College,Taizhou Zhejiang 318000,China)

This study deals with the problem of collision generated from 5-axis NC machining on cavity with geometry of undercut by proposing a methodology to adjust the attitude of tool,using the concepts of openregion and vector filed.The first step is converting the to-be-machined cavity surface into discrete data points.Secondly,slice the surface into 2D layers and compare the contours of slices to obtain the height of each undercut area,i.e.the position where open-region shapes its form.Finally,start planning cutter path of NC machining.Collision-free tool orientation is determined by two stages:initial orientation and collision inspection.An initial orientation of cutting tool is obtained by judging the angle of vectors decided by data points of contour of open-region and CC points.If any occurrence of collision takes place,the initial orientation is adjusted till all obstacles generated from collision cease to happen.

5-axis NC machining;Open-region;CAD/CAM

TH165;TG659

A

1001-2265(2015)03-0142-03 DOI:10.13462/j.cnki.mmtamt.2015.03.038

2014-06-15;

2014-07-22

台州职业技术学院校级重点课题项目(2015ZD06)

吴陈燕(1981—),女,浙江龙泉人,台州职业技术学院讲师,硕士,研究方向为CAD/CAM/CAE技术及虚拟制造技术,(E-mail)wuchenyan323@126.com。