直驱型高速数控机床进给系统设计分析及实验*

2015-11-02万莉平郑天池鞠家全郭永海邱自学

万莉平,张 军,郑天池,鞠家全,郭永海,邱自学

(南通大学机械工程学院,江苏南通 226019)

直驱型高速数控机床进给系统设计分析及实验*

万莉平,张 军,郑天池,鞠家全,郭永海,邱自学

(南通大学机械工程学院,江苏南通 226019)

为克服传统机床“旋转电机+滚珠丝杠”进给传动方式存在的弹性变形大、响应速度慢、易磨损等问题,利用永磁直线同步电机(PMLSM)设计了一种直线电机驱动高速数控机床进给系统。从理论上分析了系统机械结构对动态特性的影响,在此基础上,对最大切削力工况下的进给系统主体结构进行了刚度、强度以及模态分析,最后,实验测试了进给系统的位置精度及动平衡精度。结果表明,该进给系统结构变形量小于0.01mm,最大应力为5.7MPa,且在低阶频率范围内,主动避开1、2、5、6阶加工激振频率可使进给系统具有较高的抗振特性,同时该系统的位置精度、平衡精度均在设计指标内,有效的保证了进给系统主体结构的动态精度及稳定性。

进给系统;直线电机;静动态特性;精度实验

0 引言

随着现代电子产品质量的不断提升,传统数控机床的加工效率和加工精度很难适应4G时代电子信息业产品大批量的加工需求[1-2]。而提高机械加工设备的进给系统性能可以很大程度上提升生产效率和加工精度,以适应现代电子信息行业高速变革的需求[3]。目前,“旋转电机+滚珠丝杠”是机床产品中一种最常见的进给方式,丝杠与螺母之间通过滚珠来传递力和能量,将伺服电机的旋转变成进给系统的直线运动[4]。该方式平稳度好、成本低,但也有响应速度慢、存在反向间隙、装配工艺复杂等缺点[5-6]。按照目前机床的高效、高速、高精度的发展趋势,“旋转电机+滚珠丝杠”进给传动方式,在很大程度上将难以满足未来高性能机床的技术要求[7]。

针对上述情况,利用永磁直线同步电机(PMLSM)构建了机床主体进给系统,它可以将电能直接转换成直线运动的机械能,具有系统结构简单、无机械磨损、噪音低、维护方便等优点[8]。同时对机床X向进给系统的动态特性进行了理论分析,以探究机械结构对机床动态特性的影响,然后,在Ansys WorkBench(AWB)平台上对进给系统的主体结构进行了最大载荷工况下的结构静力学分析和模态分析,并对关键部件进行了位置精度和平衡精度测试。结果表明:该进给系统主体结构刚性、强度较高,在避开1、2、5、6阶加工激振频率时,具有较高的抗振特性,同时各项动态精度均满足设计指标。

1 主进给系统设计

1.1 整体结构设计

设计的直线电机驱动高速数控机床的主进给系统如图1所示,在床身基础上设置Y向进给单元,床鞍放置在Y向进给单元上方,在床鞍的上方设置X向进给单元,X向直线电机带动工作台做X向往复直线运动。床身的后端放置立柱,在立柱上设置Z向进给单元带动主轴箱运动部件做垂直于XY平面的上下运动。其中,X、Y、Z三轴进给系统均采用全闭环反馈控制。

图1 主进给系统整体结构图

1.2 进给系统驱动单元设计

利用永磁直线同步电机(PMLSM)作为驱动单元,不仅省去了丝杆、轴承、电机座等“电机+丝杠”驱动单元中易损部件,且结构上看起来更加简易。同时,考虑到PMLSM的价格和推力等因素,数控机床的X、Y、Z三轴驱动单元均选用单边平板形PMLSM。每轴进给单元主要有PMLSM、传感反馈单元、直线导轨、移动部件、基体组成。在Y向上,基体为床身,移动部件为床鞍;在X向上移动部件为工作台,基体为床鞍;在Z向上移动部件为铣头(主轴、主轴箱、主轴电机等部件组件),基体为立柱。具体结构示意图如图2所示。

直线电机进给系统工作时,数控单元首先通过通讯结构将控制指令传递给运动伺服控制器单元,然后,运动伺服控制器单元将信号传递给控制电路,控制电路再通过脉冲宽度调制(PWM)伺服信号控制直线电机的运动与停止。在运动过程中,通过传感单元将直线电机的磁极信息、电流信息、速度信息、位置信息等进给系统信息反馈给伺服系统,形成对系统的双闭环反馈。此外,在高速加工过程中,直线进给单元通过精密插补和微量进给调节,可以获得理想的加工精度和表面质量。

图2 直线电机进给系统结构示意图

2 进给系统静动态特性分析

2.1 理论分析

在PMLSM进给系统中机械环节是实现高速高加速进给的基础。直驱型高速数控机床进给系统由三个子系统(X、Y、Z)组成,现对其中X向进给系统进行机械环节建模,探究PMLSM进给系统静动态特性与机械环节关键参数之间的关系。

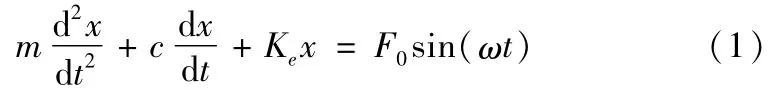

X向进给系统主要承担着工作台的动作,由于线圈安装板与工作台面通过紧固件刚性连接在一起,在模型建立时,将分体式工作台化简成整体式工作台,如图3所示。

图3 X向进给系统模型图

当X轴进给方向上机械结构系统在受到电机推力中干扰谐波分量作用时,系统的动力学模型为:

忽略阻尼影响,仅考虑机械系统频率特性对运动精度的影响,可得系统的输出响应偏差为:

式中:等式右侧第1项为瞬态误差,第2项为稳态误差中的匀速段波动误差;ωn=(Ke/m)1/2为机械系统固有频率;λ=ω/ωn。

由式(2)可以看出,机械结构的动态特性主要影响进给系统运动精度的瞬态误差和稳态误差中的匀速段波动误差。在实际应用中,为减小这种运动误差,常采用以下两种方法[9]:一是根据加工要求,选择机械构件,使得机械固有频率避开可能的外界激励频率;二是机械系统已选定,通过设计控制策略,控制外界激励。本文采用第一种策略,根据进给系统的静动态特性,在AWB中建立进给系统模型进行静动态分析,以验证PMLSM进给系统的性能。

2.2 静刚度、强度分析

在对静刚度、强度分析前,应先对整机进行三维建模、模型简化、网格划分及工况载荷设定,其中,直驱型高速机床主要工况有两种即高速高加速的启动与停止和最大极限载荷切削,这两种工况对机床的静动态稳定性有着很高的要求,而在之前的研究分析中已发现切削载荷对机床结构影响更大[10],因此,主要分析该工况下的影响。

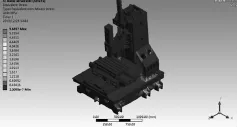

将地脚螺栓安装位置固定,最大切削力工况下的机床受力主要包括:切削力及切削力矩、PMLSM初级线圈与次级磁板引力、电机推力、平衡系统对铣头拉力、后配重电箱重力、地球引力等。将受力模型导入到AWB平台的Static Structure模块中,并运用Total Deformation和Equivalent Stress功能分别对机床主体结构的刚度和强度进行分析,结果分别如图4、图5所示。

图4 整机变形大小云图

从图4中可以看出:十字平台(XY向)进给系统变形量最小,其值为0.008mm,这说明平台结构平稳性较高;此外,最大变形出现在主轴端部,其最大位移仅为0.028mm,这表明整机结构变形很小,抗切削刚性较强,完全满足加工时进给系统的刚度要求。

图5 整机应力云图

从图5整机的结构应力上可以看出:最大应力仅为5.7MPa(远小于HT250屈服强度σb=250MPa),平均应力在2.4MPa以下,这主要是由于整机筋板结构分布均匀,结构传递载荷能力强。但是在立柱与床身结合附近有应力集中现象,在机床切削加工过程中,铣头随着切削载荷变化,易产生交变载荷引起的疲劳破坏,所以在切削加工过程中应减少交变载荷的产生。

总体而言,该进给系统整体结构具有足够的强度和刚度来适应各种工况,以保证机床在加工过程中的精度可靠性。

2.3 模态分析

在结构的动态特性分析中,模态分析是工程结构中常见的动力学分析之一,其主要是求解系统的固有频率及振型,根据振动系统的模态参数对结构的动态响应性能进行预测、评价[11-12]。

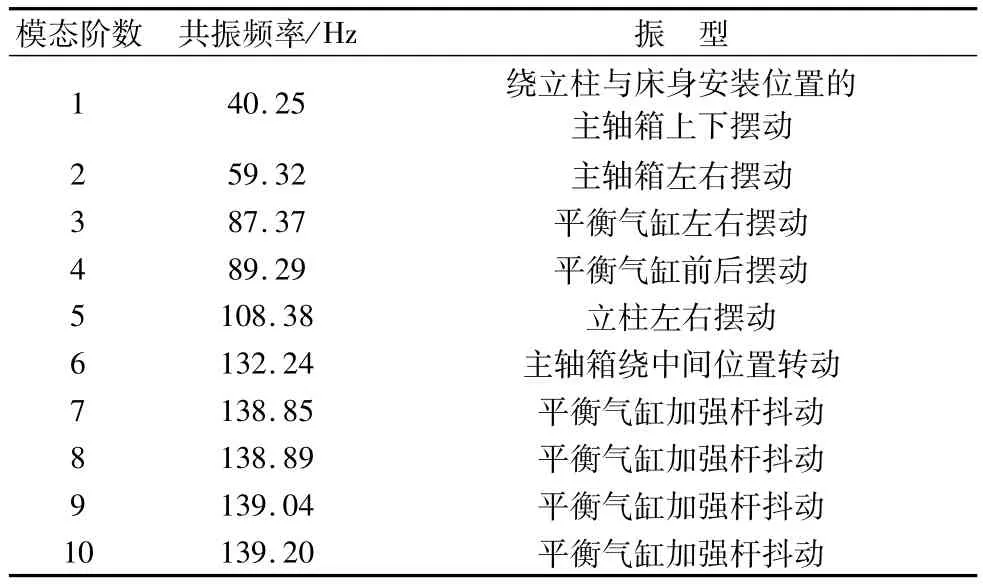

本文对进给系统结构取前十阶模态进行分析,结果如图6所示,振型情况如表1所示。

图6 前十阶频率振型

表1 整机前十阶模态响应结果

上述结果表明,由于平衡气缸伸出量较大,易出现振动,但整个机床的结构相对抗振性能较好,且在加工过程中,主动避开第1、2、5、6阶加工转速对应的激振频率,可以有效提高整机的抗振性能,保证加工质量。

3 实验及分析

3.1 进给系统位置精度实验

位置精度是考量直线电机驱动高速进给系统性能的一个重要指标,通常包括:定位精度、重复定位精度以及反向差值。针对此,本文采用英国雷尼绍(Renishaw)ML-10激光干涉仪系统用于进给系统的位置精度评价与标定,其中,ML-10线性位置测量精度为≤±0.5ppm,线性位置精度测量范围为40m,满足测试需求。

如图7所示,测量X向时,将干涉镜安装于机床的主轴上,反射镜则装在工作台上,调整光点后,控制X向电机每次运动50mm,连续运动16次,然后往返重复3次,测试完毕后,再依次对Y向、Z向进行激光干涉测试,最终根据国家标准GB/T 17421.2-2000进行统计分析,结果如表2所示。

图7 激光干涉现场测试图

表2 进给系统位置精度实验结果

以上结果显示,直驱型进给系统各个方向的定位、重复及反向间隙精度均低于设计指标,这保证了机床主体结构的稳定性及进给系统的动态精度。

3.2 进给系统动平衡实验

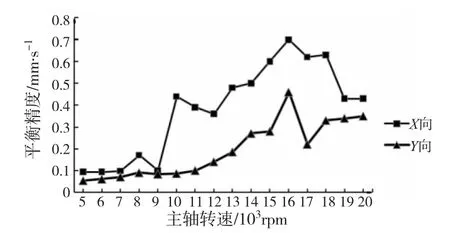

动平衡是评价直驱型高速机床进给系统的另一重要因素。它是由于偏心质量产生的离心惯性力不在同一回转平面内形成了惯性力偶,并且作用方位随转子的回转而变化,引起机械设备的振动[13]。若进给系统动平衡不稳定,将会出现加工件变形、表面振纹等不良影响,给进给系统的性能带来较大干扰。而在进给系统动平衡测试中,主轴转子的静动态平衡对加工精度影响最为明显,为此,采用日本Showa公司的1332B-01L动平衡仪对机床主轴进行测试,测试时主轴转速从5000r/min逐渐增加到20000r/min,测试时长2小时,现场测试及结果分别如图8、图9所示。

图8 动平衡现场测试图

图9 动平衡测试结果

由上述结果可以看出,X与Y向的动平衡精度均小于0.8mm/s,当主轴转速在16000rpm时,平衡精度的最大值为0.7mm/s,根据平衡精度相关公式[13]计算出其偏心距为0.8μm,小于平衡等级G1的许用偏心距1μm,因此,进给系统的动平衡性能良好,满足设计要求。

4 结论

(1)为满足机床动态精度要求,利用永磁同步电机驱动单元设计了高速机床的主进给系统,不仅避免了传统“旋转电机+滚珠丝杠”进给系统的静动态精度不高、加速度小、进给速度慢等问题,而且提高了精密零件加工的精度和效率。

(2)针对直驱型机床进给系统进行了静动态理论分析,并在AWB平台上对极限切削力情况下进行刚度、强度以及模态分析。在此基础上进行了位置精度、平衡精度测试。结果表明:该进给系统整体结构变形及应力均较小,在避开1、2、5、6阶加工激振频率情况下,机床具有更好的抗振性能,同时测试的位置精度及平衡精度均在设计指标之内,这很好的保证了进给系统的动态精度及稳定性。

[1]Tzeng C J,Chen R Y.Optimization of electric discharge machining process using the response surface methodology and genetic algorithm approach[J].International Journal of Precision Engineering and Manufacturing,2013,14(5):709-717.

[2]何宁.高速切削技术[M].上海:上海科学技术出版社,2012.

[3]唐克岩.我国数控机床产业发展现状与展望[J].机床与液压,2012,40(5):145-147.

[4]杨济森.高精度数控机床滚珠丝杠的装配与调整[J].组合机床与自动化加工技术,2011(5):102-104.

[5]卢秉恒,赵万华,张俊,等.高速高加速度下的进给系统机电耦合[J].机械工程学报,2013,49(6):1-11.

[6]Altintas Y,Verl A,Brecher C,et al.Machine tool feed drives[J].CIRP Annals-Manufacturing Technology,2011,60(2):779-796.

[7]叶佩青,王仁彻,赵彤,等.机床整机动态特性研究进展[J].清华大学学报(自然科学版),2012,52(12):1758-1762.

[8]张曙,卫汉华,张炳生.直线进给驱动及其技术热点[J].制造技术与机床,2011(12):14-17.

[9]杨跷君,赵万华,刘辉.直线电机进给系统机械系统动态特性研究[J].西安交通大学学报,2013,47(4):44-50.

[10]郭永海,邱自学,万莉平,等.基于动态精度的直驱型高速机床主轴箱静动态特性分析[J].制造业自动化,2014,36(1):104-108.

[11]Garitaonandia I,Fernandes M H,Albizuri J.Dynamic model of a centerless grinding machine based on an updated FEmodel[J].International Journal of Machine Tools and Manufacture,2008,48(7):832-840.

[12]关锡友,孙伟.数控机床整机动力学性能可视化分析与仿真[J].中国工程机械学报,2010,8(1):1-6.

[13]路平,谢志坤,史科科,等.动平衡机平衡摆动部件分析与优化[J].组合机床与自动化加工技术,2013(9):42-44.

(编辑 李秀敏)

Design Analysis and Experiment of High Speed CNC Machine Tool Feed System Driven by Liner Motor

WAN Li-ping,ZHANG Jun,ZHENG Tian-chi,JU Jia-quan,GUO Yong-hai,QIU Zi-xue

(School of Mechanical Engineering,Nantong University,Nantong Jiangsu 226019,China)

In order to overcome the problems of traditional feed drive way composed by spin motor combined w ith ball screw in machine tool,such as high elastic deformation,slow response speed and easy to wear,a high speed CNC machine tool feed system driven by liner motor was designed using permanent magnet linear synchronous motor(PMSM).The influence of mechanical structure on the dynamic characteristics was analyzed theoretically.On the basis of this,the stiffness,strength and modal analysis of the main structure of the system were made under the working condition of the maximum cutting force.Finally,the position precision and dynamic balance precision of the feed system were tested.The results show that the deformation of the system structure is less than 0.01 mm and the maximum stress is 5.7MPa.And in low frequency range,a high anti vibration characteristics of the feed system can be obtained by avoiding 1,2,5,6 order processing excitation frequency.At the same time,the system position precision and balance precision both meet the design index,and dynamic precision and stability of main structure of the feed system are guaranteed effectively.

feed system;liner motor;static and dynamic characteristics;precision experiment

TH122;TG502

A

1001-2265(2015)03-0111-04 DOI:10.13462/j.cnki.mmtamt.2015.03.030

2014-07-03

江苏省产学研联合创新资金-前瞻性联合研究项目(BY2013042-01);南通大学研究生科技创新计划项目(YKC13013)

万莉平(1988—),女,江苏徐州人,南通大学硕士研究生,研究方向为机电系统及测控技术,(E-mail)2606264619@qq.com;通讯作者:邱自学(1963—),男,江苏南通人,南通大学教授,博导,研究方向为机电系统及测控技术,(E-mail)qiu.zx@ntu.edu.cn。