“S”形齿轮参数化设计及有限元分析*

2015-11-02起雪梅

张 健,陈 琳,张 祺,起雪梅

(攀枝花学院交通与汽车工程学院,四川攀枝花 617000)

“S”形齿轮参数化设计及有限元分析*

张 健,陈 琳,张 祺,起雪梅

(攀枝花学院交通与汽车工程学院,四川攀枝花 617000)

“S”形齿轮作为一种具有新型齿廓的齿轮,目前有关研究很少。通过分析“S”形齿轮的齿廓结构特点,以其齿廓曲线方程为基础,给出了“S”形齿轮的参数化建模方法。基于Pro/E平台编制生成“S”形齿轮齿廓的参数化程序,利用笛卡尔坐标方程曲线以及实体化特征操作,实现了“S”形齿轮的三维参数化模型的构建。采用Pro/E集成的有限元模块Pro/MECHANICA建立了“S”形齿轮的有限元分析模型,得到静态分析、失稳分析、模态分析受力云图,并将其与渐开线齿轮进行了接触应力对比分析。分析结果表明,“S”形齿轮具有传动精度高、承载能力大等优点。

“S”形齿轮;Pro/E;参数化建模;有限元

0 引言

随着现代工业中齿轮传动向着高速、重载方向发展[1-2],传统齿轮已经不能适应某些特殊场合的使用,于是不断有新型齿轮被提出。2012年,李海翔等人提出了一种具有新型齿廓的“S”形齿轮,并做了力学特性分析[3]。“S”形齿轮作为一种具有新型齿廓的齿轮,目前对其所作的研究甚少,针对此种情形,采用了一种基于Pro/E的“S”形齿轮的参数化设计方法,快速建立“S”形齿轮模型。基于“S”形齿轮的齿廓曲线方程,结合三维参数化建模软件Pro/E自身提供的笛卡尔坐标方程曲线以及实体化特征操作,构建“S”形齿轮的三维参数化模型。同时,为克服不同软件之间数据交换间的局限性,提高有限元分析效率,直接利用Pro/E软件集成的有限元分析模块对其进行结构分析[4-6]。然后,将“S”形齿轮与传统渐开线齿轮进行接触应力对比研究,以期为设计和使用提供参考。

1 “S”形齿轮参数化建模

1.1 “S”形齿轮齿廓曲线方程

新型的“S”形齿轮综合了传统渐开线齿轮和双圆弧齿轮的特点,其齿廓由两凹凸相对的圆弧和中间连接圆弧的一段渐开线组合而成,形成“S”形状。

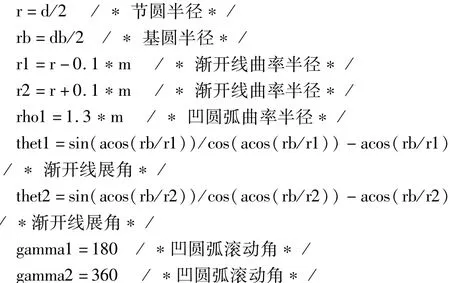

(1)凹圆弧部分方程

1.2 “S”形齿轮的参数编写

1.2.1 “S”形齿轮的基本参数

研究的“S”形齿轮的基本参数如表1所示。

表1 “S”形齿轮的基本参数

1.2.2 建立“S”形齿轮曲线

“S”形齿轮由于曲面复杂难以用常规二维视图表达,在“S”形齿轮齿廓曲线方程的基础上,借助三维造型软件Pro/E5.0进行参数化设计,编写曲线程序驱动生成曲线。

(1)建立凹圆弧部分方程

1)新建.prt文件,打开Pro/E三维绘图软件,新建→零件→实体,建立文件。

2)绘制廓面曲线,曲线→从方程→完成,此时弹出【菜单管理器】,并提示选取坐标,点取桌面上的坐标后,再在【菜单管理器】中选取【笛卡尔】,然后在弹出的记事本中输入绘图程序1。

程序1:

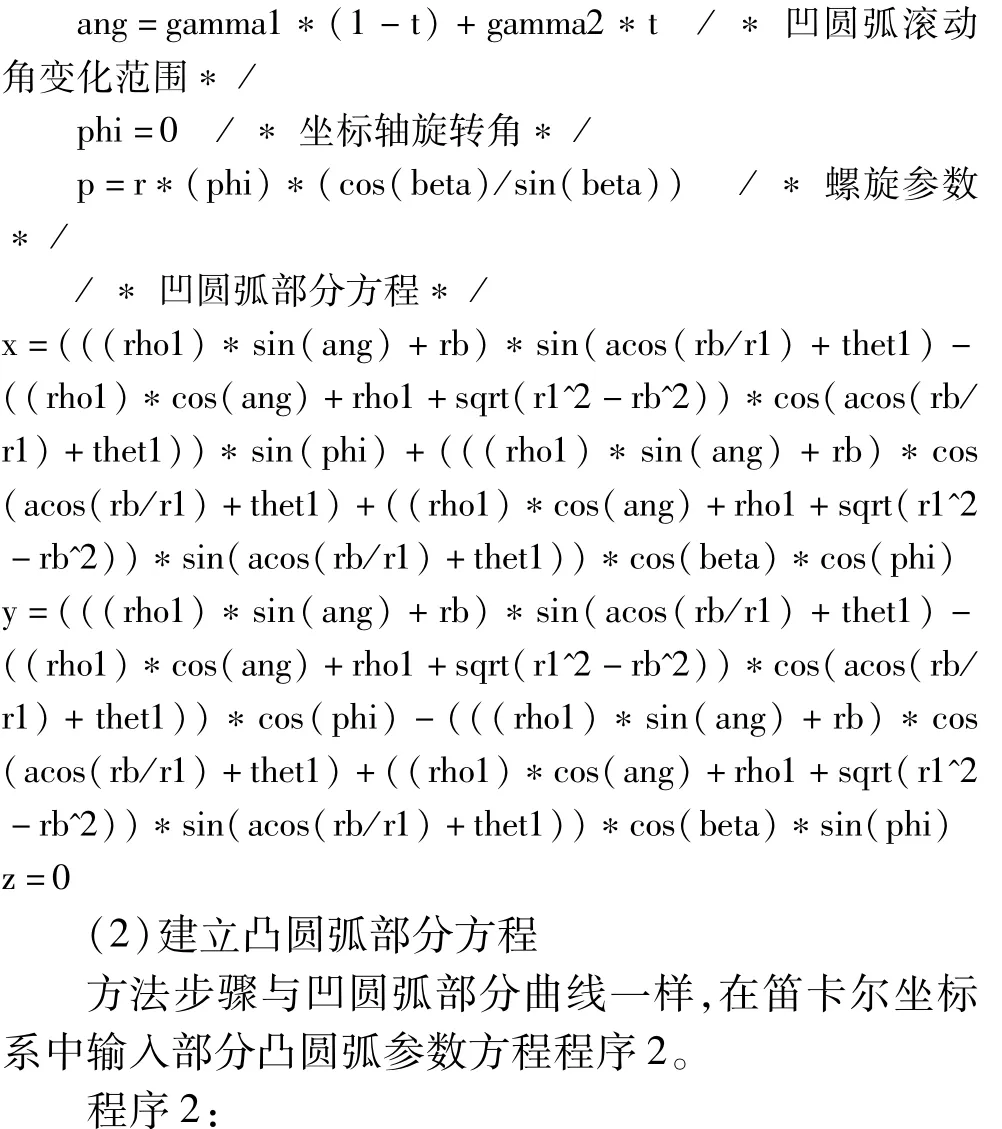

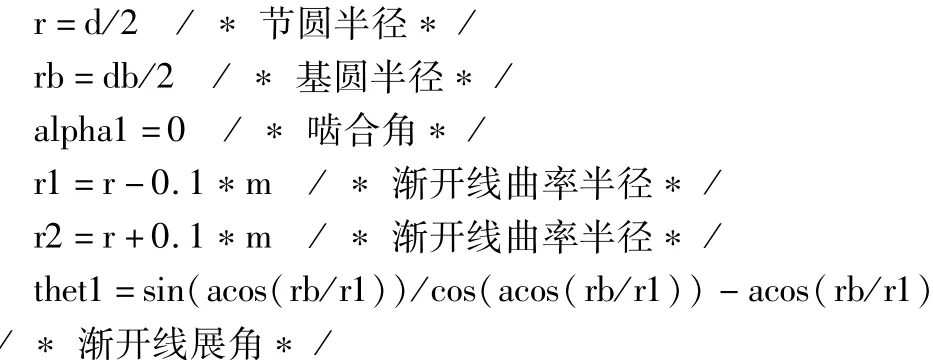

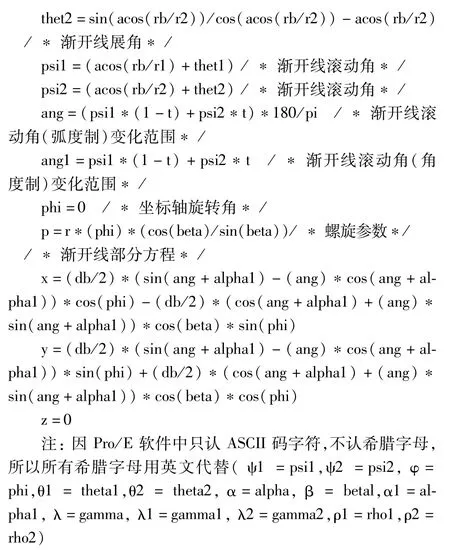

(3)建立渐开线部分方程

同理,在笛卡尔坐标系中输入部分渐开线参数方程:

程序3:

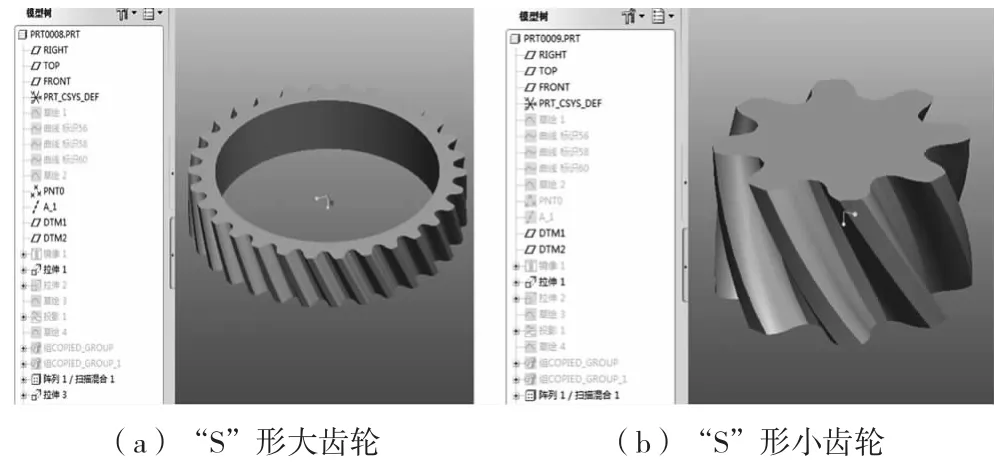

1.2.3 建立“S”形齿轮曲线实体模型

利用Pro/E5.0强大的曲面造型功能,通过编写曲线程序驱动生成的曲线生成“S”形齿轮的工作曲面,再利用扫描混合命令实体化,最后通过阵列命令生成“S”形齿轮,如图1所示。建立后的齿轮模型已经参数化,通过更改基本参数,可以快速生成需要的“S”形齿轮。

图1 “S”形齿轮的实体模型

2 “S”形齿轮的有限元分析及与渐开线齿轮的对比

2.1 分析思想

采用Pro/E5.0集成的有限元模块Pro/MECHANICA对“S”形齿轮进行力学特性分析。Pro/MECHANICA环境下可以创建模型、分析模型、并优化模型,该种模式下面又包含软件自带模式和FEM(Finite ElementMode)。在此主要是利用自带模式完成“S”形齿轮的轮廓的静态分析、模态分析和失稳分析。

(1)根据圣维南定理,由于载荷在轮体径向的影响范围大致为一个齿高2m~3m(m为轮齿的模数),周向的影响范围约为三个齿,在超出这个范围后,应力就变得很小,对两侧齿之间各节点位移的影响非常小[7]。因此,取相邻齿廓的中线作为零位移边界,采用Pro/E5.0集成的有限元模块Pro/MECHANICA的自带模式划分网格。

(2)为了更好地研究“S”形齿轮的分析结果,需同时完成渐开线齿轮的分析并进行对比。为使结果具有可比性,取“S”形齿轮、渐开线斜齿轮大齿轮和小齿轮齿数分别为30和8,齿厚、齿宽以及外载荷均相同。由于现阶段对传统渐开线齿轮的分析研究已比较成熟,渐开线齿轮的建模过程[8-10]略。

2.2 分析准备

(1)理想化模型。有限元分析取相邻齿廓的中线作为零位移边界,因此创建过相邻齿廓的中线的“基准平面”,进行实体化,得到一个完整的齿,从而创建出有限元基本模型。实体化模型简化了模型的复杂程度,减少了其它约束参数对模型有限元分析的影响,使得有限元分析效率提高。

(2)添加材料。添加材料包括材料的定义和材料的指定。在利用有限元分析法计算应力时,必须定义模型材料并把所定义的材料指定给模型,这样才能对齿轮的实际应力情况进行有限元分析。材料钢的密度为7.82708×109tonne/mm3、泊松比0.27、杨氏模量199948MPa、热膨胀系1.17×105sec/mm。

(3)添加约束和载荷。添加约束即限制模型的自由度,使得模型的某些方面的运动被限制,便于添加载荷,利用约束集(ConstrainSet1)命令中的“位移约束”工具对模型的面进行约束。添加载荷的大小是齿轮实际运动中受力的大小,只有两者相符合,才能模拟分析出齿轮实际工作中的受力情况。由于实际中齿轮的啮合是线接触的,斜齿啮合时接触线由短变长再变短,因此添加线载荷,载荷集(LoadSet1)的轨迹曲线是分度曲圆柱与齿的交线。力为Fx=-171,Fy=0,Fz= -470[mm kg/sec2],力矩为Mx=0,My=60000,Mz= 0[mm2kg/sec2]。

2.3 有限元分析结果

应用Pro/MECHANICA模块划分网格后,在菜单栏的分析工具进入“MECHANICA分析/研究”,在弹出“分析和设计研究”对话框中单击“文件”→“新建静态分析”命令,弹出“静态分析定义”对话框,创建“analysis1”分析文件,完成后单击“开始运行”按钮,系统自动进行检测和分析。重复上面步骤建立模态分析和失稳分析。“S”形齿轮、渐开线斜齿轮静态分析受力云图如图2、图3所示,“S”形齿轮失稳分析、模态分析如图4所示。

图2 小齿轮静态分析受力云图

图3 大齿轮静态分析受力云图

图4 小齿轮失稳分析和模态分析

“S”形大小齿轮以及渐开线大小齿轮的应力分布状况符合力学的一般规律,即在接触区应力较大,同时应力变化也较剧烈,在几何突变(齿根)处有应力集中现象。因此,认为该有限元分析结果能够反映齿轮副的力学特性。

从图2a与图3a、图2b图与图3b对比可知,相同的工作状况下,小齿轮受力情况比大齿轮明显,即大齿轮的承载能力比小齿轮的大,在这里就只列出了小齿轮的模态分析受力云图和失稳分析受力云图。为了进一步对比“S”形齿轮和渐开线齿轮的承载能力,对不同直径分度圆的“S”形齿轮和渐开线齿轮的应力分析结果进行了对比,结果如图5所示。

图5 应力结果对比

从图2a、图2b与图3a、图3b以及图5对比可知,相同的工况下,“S”形齿轮的承载能力比渐开线齿轮的好。“S”形齿轮在渐开线部分的接触应力明显,但在齿顶处接触应力以及齿根处的弯曲应力不明显。通过对“S”形齿轮小齿轮和渐开线斜齿轮小齿轮的对比可以看出,相对于“S”形齿轮,渐开线斜齿轮在齿根处的弯曲应力更恶劣一些。“S”形齿轮小齿轮在齿根处出现应力集中现象不明显,而对于渐开线斜齿轮小齿轮从接触区一直到齿根,都有较大的应力,并且齿根弯曲应力集中较为严重。

2.4 有限元分析结论

(1)小齿轮齿根弯曲应力集中情况比大齿轮的更恶劣,这是由于小齿轮比大齿轮分度圆半径小,通过对不同分度圆的齿轮进行了应力分析并得其分析结果。由此可以推论,对“S”形齿轮而言,分度圆曲率半径的增大会对其力学性能有所改善。验证了文献[3]结论的正确性。

(2)相比较而言,由于“S”形齿轮中间连接圆弧的一段渐开线的存在,接触应力仍然很大,但是由于齿根和齿顶是两段凹凸相对的圆弧,在非渐开线区域,齿轮的接触应力比较小,齿根弯曲应力同样也很小,并且应力集中现象也不明显,说明“S”形齿轮承载能力比标准渐开线斜齿轮强。

3 结束语

(1)针对新型“S”形齿轮的齿形结构特点,以齿廓曲线方程为基础,给出了具有新型齿廓的“S”形齿轮的参数化建模方法,基于Pro/E平台实现了“S”形齿轮的三维参数化模型的构建。

(2)利用Pro/E集成的有限元模块Pro/MECHANICA精确建立了“S”形齿轮的有限元模型,得到静态分析受力云图,并将其与渐开线齿轮进行了接触应力对比分析,得出结论。结合模态分析计算和失稳分析计算,可分析计算出共振、过早出现疲劳破坏的极值点以及失稳极限点。进而寻找齿轮廓面的敏感部位以改进设计,改善齿轮的力学特性。

(3)“S”形齿为一种渐开线齿轮和双圆弧齿轮的综合变体,它具有渐开线齿轮传动准确的优点,又有双圆弧齿轮承载能力大的好处,同时它可以取小的齿数,这对实现齿轮传动装置的轻量化具有重要意义。“S”形齿轮是一种可应用于高效重载荷场合的新型齿轮,有发展潜力,对其实际传动特性可进行进一步的研究。

[1]张祺,张敬东,唐锐.面向制造的圆弧齿线圆柱齿轮建模及特性分析[J].机械传动,2013,37(10):102-105.

[2]李宁,刘宁,李威.基于Pro/E的非对称渐开线斜齿圆柱齿轮参数化设计及应力分析[J].机械传动,2012,36(3):29-34.

[3]李海翔,陈兵奎,谭儒龙.一种新型齿轮的数学模型及有限元分析[J].中国机械工程,2012,23(12):1451-1455.

[4]张健,李林泽,起雪梅.基于Pro/E的弧面分度凸轮参数化设计及有限元分析[J].组合机床与自动化加工技术,2013(7):41-43.

[5]刘岩松,董林福,信洪波,等.CAD软件与CAE软件图形数据接口问题研究[J].沈阳化工大学学报,2011,25(4):349-353.

[6]张朋,欧阳林子.Pro/E、ADAMS和ANSYS之间数据交换方法[J].机床与液压,2010,38(6):110-112.

[7]仲小敏,王娟.基于Pro/E环境下渐开线齿轮三维建模及参数设计[J].模具技术,2011(2):39-43.

[8]宋新,陈计军.基于精确模型的渐开线齿轮齿根弯曲应力分析[J].制造业自动化,2010,32(3):76-79.

[9]张健,刘小英,张敬东.基于Pro/E的渐开线齿轮从综合建模到装配的参数化设计[J].煤炭技术,2012,31(1):29-31.

[10]周建刚,张伟,薛淼.基于Pro/E wildfire渐开线圆柱齿轮几何模型的建立[J].煤矿机械,2010,31(1):225-226.

(编辑 李秀敏)

Parametric Design and Finite Element Analysis of"S"-shaPed Gear

ZHANG Jian,CHEN Lin,ZHANG Qi,QI Xue-mei

(School of Transportation and Automobile Engineering,Panzhihua University,Panzhihua Sichuan 617000,China)

As a kind gear having a new gear tooth profile,at present,the current researches on"S"-shaped gear are very little.By analyzing the structure characteristics of tooth profile of"S"shaped gear,Parametric modeling approach was given based on its tooth profile curve equation."S"shaped gear parametric program was created in Pro/E,and three-dimensional parametric model of"S"shaped gear was established by using Cartesian equations curve and operating materialized characteristics.Finally by using integrated finite element module Pro/MECHANICA in Pro/E to establish the finite element analysis model of"S"shaped gear we could get the stress cloud about static analysis,buckling analysis,modal analysis. Then,we made comparison about the contact stress of"S"shaped gear to the involute gear.The analysis results showed that,"S"shaped gear had the advantages of high transmission precision,bearing large capacity.

"S"shaped gear;Pro/E;parametric modeling;finite element

TH166;TG659

A

1001-2265(2015)03-0044-04 DOI:10.13462/j.cnki.mmtamt.2015.03.012

2014-05-04;

2014-10-04

攀枝花学院校级科研课题(2013YB48)

张健(1981—),男,辽宁阜新人,攀枝花学院副教授,工学硕士,研究方向为机械设计、机械评价,(E-mail)zhangjianpzh@126.com。