自位式装卸过桥的设计计算

2015-11-02改造者尉迟铁业梁存真

改造者:金 伟 毛 杰 尉迟铁业 梁存真

自位式装卸过桥的设计计算

改造者:金 伟 毛 杰 尉迟铁业 梁存真

通过对自位式装卸过桥受力分析和设计计算,应用凸轮摆杆组合机构实现过桥升降与运输车辆尾部的搭接,使用弹簧机构通过摆杆与桥板凸轮板连接,实现重力与弹簧力的平衡;无需外界动力,仅靠人力驱动,可完成全部动作要求。操作灵活,维护简便,适合中小型仓储、港口、矿山、铁路、邮政及装卸货场使用。

邮政、矿山、铁路、物流等装卸场所的站台形式多样,运输车辆规格不一,使得固定式装卸站台很难满足快捷的装卸要求。因此研究可调节装卸高度的设备,实现固定站台与不同高度车厢尾部的快速搭接,使各种装载车辆直接驶入车厢内,实现货物机械化装卸,已成为邮政、仓储、物流行业急待解决的课题。

研究内容

目前国内邮件处理中心内使用的托盘小车、小型叉车集装箱的参数,要求“装卸过桥”的承载能力至少为30KN,考虑到邮政的发展前景,在设计中其承载能力定为50KN,桥板宽度1.7m、桥板长度1.6m,以利于将来装卸工具、装卸机械的通过。参照土建设计,邮件处理中心的站台高度1.2m(普通货物站台高度1.1m)、现服役的邮车的车型最高车辆的车厢高度1.4m、最低为0.8m,结合人机工程的设计要求和装卸机械的爬坡的要求,装卸过桥的工作范围设定为+7°~-7°,基本满足大多数车辆的搭接。

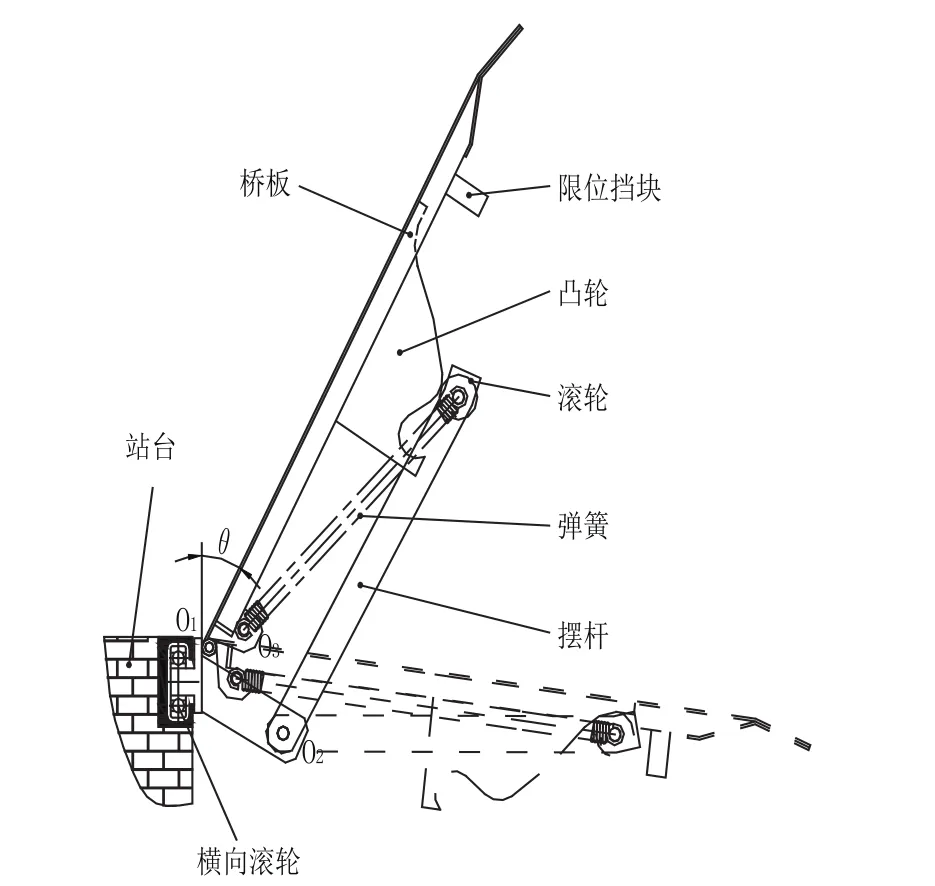

在此前提下,我们研究开发了自位机械式装卸过桥,以方便不同形式站台的配套选型。自位机械式装卸过桥,无需外界动力、低碳无污染,仅靠人力操作来完成全部动作要求。在人力驱动下装卸过桥被推至某个角度,桥板即平稳停在某处,且能横向平移实现不同车位的搭接(如图1所示)。操作时,人力松开锁紧装置,弹簧力作用在桥板上,操作者拉起或推下桥板,其拉力或推力克服惯性力和摩擦阻力,使桥板转动上升、下降,平稳的搭接在运输车辆的车厢尾部。

设计计算

在自位式装卸过桥的研究中,采用平面凸轮摆杆机构,摆杆端部的滚轮半径远远小于凸轮起升段的曲率半径。机构中弹簧起着非常重要的作用,一方面保持滚轮始终与凸轮接触,另一方面担负着平衡装卸过桥本体(各部件)的重量作用,以确保装卸过桥在运转过程中轻便、灵活,处于恒自位状态。机构中O1、O3分别为桥板的转轴和弹簧的转轴(如图1所示),桥板通过O1安装在站台上,而弹簧通过O3安装在桥板上且与O1不重合,这是由于若上述两点重合,则凸轮运动会出现较大失真,出现凸轮工作压力角较大的情况,对机构运动产生不利影响。

机构的构成

该机构组成共有活动构件2个,高副1处,低副2处,因此:

n=2,pi=2,ph=1,故其自由度:F=3× 2-2× 2- 1=1

装卸过桥的受力分析

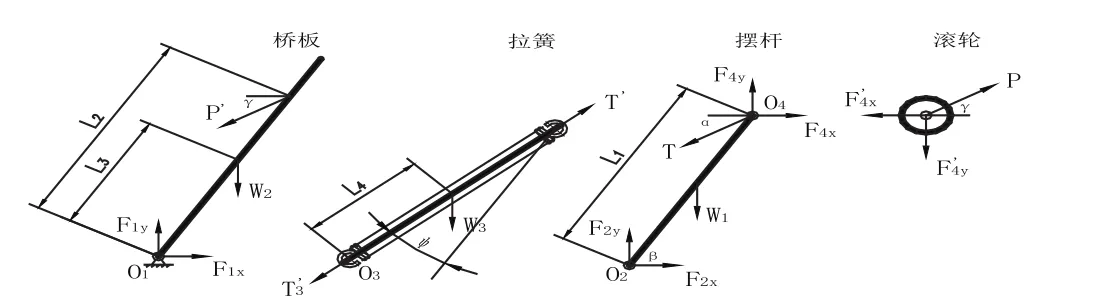

为了简化计算,将过桥分为四部分进行受力分析,如图2所示。

其中:

P — 桥板对滚轮的压力;

L1— 摆杆长度;

L2— O1转轴距作用力P′垂直距离;

L3— O1转轴距桥板重力W2垂直距离;

L4— O3转轴距弹簧重力W3垂直距离;

图1 自位式装卸过桥结构示意图

图2 过桥四部分受力分析图

H0— 弹簧自由状态长度、ΔH— 弹簧伸长量。

为保证系统恒自位,需初步设计求出各构件质量,以重力为已知条件,确定弹簧、凸轮、推杆、及固定铰链的相对位置参数,因此这是一个多元优化问题,无法直接找出解析表达式的函数,要多次人为定多项初值,使计算逐渐收敛,才能得到近似解,而初值中因有多项为非线性变化,另外还要考虑制件的工艺性,所以给计算结果收敛带来了一定难度。

由于采用凸轮摆杆机构,并使用拉簧拉力平衡机构各器件重力,以保证系统运动时的恒自位要求,拉簧拉力随系统运动位置的变化规律既与机构旋转角度有关,又与滚轮在凸轮廓线上的位置有关,所以拉簧拉力的变化非线性且无法用函数描述,只能采用先设计后校核的方法进行机构设计。上述计算的目的是最终用于对凸轮进行修正、利于控制误差范围,实现力和力矩平衡。

表1 过桥设计计算结果

计算结果与分析

根据装卸过桥在整个翻转过程始终处于自位的条件,结合装卸过桥处于每个位置时的具体参数,计算出装卸过桥每翻转10°,弹簧力与装卸过桥自重力平衡结果见下表。

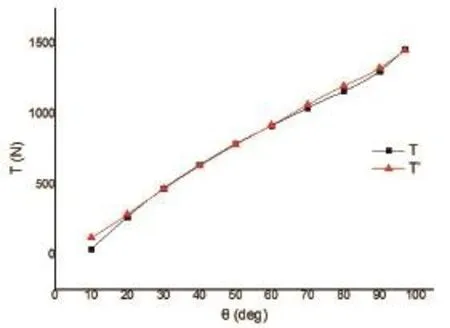

图3 T 与T′随反转角度变化曲线

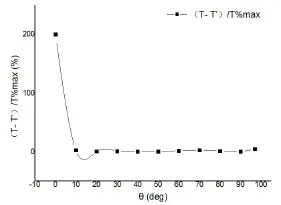

图4 误差分析图

表1中所得到数据分析可知,在起点0o弹簧产生的拉力大于平衡转矩所需要的力,在终点97 o弹簧产生的拉力小于平衡转矩所需要的力,这是为了保证装卸过桥在起点、终点状态稳固停放和可靠工作,避免外界小扰动致使装卸过桥失灵产生误转动,同时也能满足人机工程中人力驱动的要求。

图3、图4所示为凸轮廓线经过工艺修正后的桥板平衡所需的理论拉力T ,弹簧的实际弹力T′的图线,以及误差分析图。(其中θ为翻转度数)

最终对力平衡校核表明,翻转段最大误差均在百分之五以内,满足人机工程设计要求。该机构的运用新颖简便,结构简单,但尺寸计算上则要求拟合精确,才能实现功能的准确性及可靠性以及生产工艺的可行性。

结束语

通过对自位机械式装卸过桥进行机构分析及受力分析,以机构中各构件重力为已知条件,进行弹簧、凸轮、推杆、及固定铰链的相对位置参数的确定。由于该问题为多元优化问题,并且采用凸轮摆杆机构,拉簧拉力变化规律非线性且无法用函数描述,故只能采用设计校核的方法进行系统设计。通过人为拟定初值,逐步计算优化,最终得到了符合机构工作要求的设计参数,并对计算结果的可用性及误差范围进行了分析。

自位式装卸过桥的设计计算不仅从理论上获取多元优化的数据,而且通过试制取得了可靠结论,为高位仓储运输业的安全高效生产提供了一种便利、灵活、耐用可靠的装卸设备。

10.3969/j.issn.1001-8972.2015.17.027