渗碳法制备梯度硬质合金分析

2015-11-02张肖肖

张肖肖

渗碳法制备梯度硬质合金分析

张肖肖

为了获得Co浓度梯度分布结构,在不同渗碳温度下,采用甲烷、氢气混合气体对硬质合金进行渗碳处理。分别对处理前后的Co相梯度结构、合金显微组织、WC晶粒度、物相进行了检测分析。试验结果表明:梯度处理后的合金内部无η相、石墨相等缺陷相;合金表层的WC晶粒度未明显长大;贫Co层厚度和贫Co幅度随渗碳温度的升高而增大。

硬质合金由于其高硬度、高耐磨性,被广泛用作制造业中的切削工具材料。然而,常规硬质合金的耐磨性和韧性通常相互制约,即提高耐磨性通常以牺牲韧性为代价,反之亦然。这种耐磨性和韧性之间的相互制约性限制了硬质合金的更广泛应用。然而,如果能制备出Co浓度不均匀分布的硬质合金,就可以解决其表层和芯部的力学性能矛盾问题。例如,近年来受到国内外研究人员广泛关注的表层贫Co梯度硬质合金,因其特殊的Co浓度梯度结构使其具有表面耐磨性高、心部韧性好的优点,使其特别适合用于切削刀具。目前,渗碳法是制备表层贫Co梯度硬质合金的主要方法。这种方法是先烧结贫碳合金,然后对其进行渗碳处理来形成Co浓度梯度。但是因为这种贫碳先驱合金心部多存在大量较脆的η相,并且会保留到最终的梯度硬质合金当中,这严重降低了制品的整体强度,使其无法用于金属切削刀具的制造。

近年来,Zhigang Zak Fang等人提出了一种制备整体无η相表层贫Co梯度硬质合金的新方法,这种方法的核心在于预先制取碳含量位于两相区内且低于化学计量碳的渗碳前驱体,此基体整体结构为不含η相的WC+γ正常组织。然后,在固-液共存温度范围内对基体进行气氛渗碳处理,从而获得表面贫Co、心部无η相的梯度硬质合金。目前,制备无η相梯度硬质合金的论文研究对象多集中在常规较粗晶粒硬质合金,而与常规晶粒硬质合金相比,亚微米晶粒硬质合金因WC晶粒度更小,具有更高的强度和耐磨性。鉴于此,本试验设想在亚微米级别硬质合金上制取Co梯度结构,以期获得更优越的力学性能,并研究在此种晶粒级别下Co相梯度形成规律,以及渗碳温度工艺参数对梯度结构的影响。

试验过程

本试验的研究对象为0.6μmWC粒径的WC-10Co合金。它的碳含量设计值为5.36wt.%。因为正常组织YG10的碳含量在5.36~5.52 wt.%之间,所以本试验所用合金碳含量略低于化学计量碳但位于两相区内。它的制备过程为:将WC粉、Co粉、W粉和添加剂等按一定比例混合。向混合原料中加入一定量酒精进行湿磨,球料重量比为3:1,球磨时间为72h。球磨结束后进行振动过筛处理。然后混入适量石蜡庚烷溶液进行搅拌。随后通入喷雾造粒干燥机进行造粒。而后将干燥颗粒压制成Φ10棒料。最后,将棒料装入ZLX-2000型一体化烧结炉内,先在低于400℃下对棒料进行脱蜡处理,后升温至1420℃,在氩气保护气氛下烧结60min,之后按规定冷却工艺冷却至室温。为避免烧结过程对后续渗碳处理的影响,用无心磨床和金刚石砂轮对烧结后硬质合金圆棒进行外圆磨削,再次装入一体化烧结炉内,按一定的流量通入CH4/H2混合气体,然后分别在1260℃、1280℃、1300℃、1320℃的渗碳温度下进行试验。

检测方法

用线切割机床在渗碳前后的硬质合金圆棒上,沿径向切割出便于检测的样品。为获得一个便于金相观察的抛光面,用粒度依次减小的金刚石研磨膏对样品截面进行抛光处理,每道抛光工序之间,都安排丙酮超声波清洗。用JSM-5600V型扫描电镜对抛光面进行观测。利用IMAGEJ软件定量分析WC晶粒尺寸。用IE300X型能谱仪对样品抛光面区域点扫描。用D/Max-2550PC型X射线衍射仪对样品进行物相分析。

结果与分析

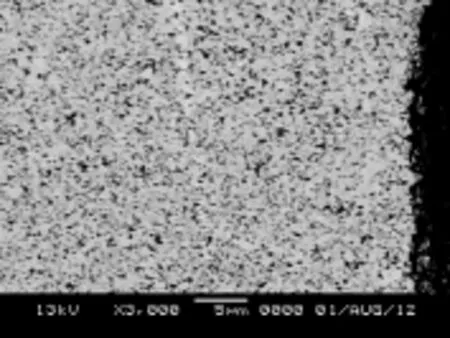

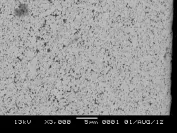

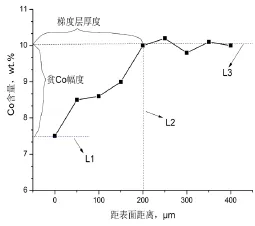

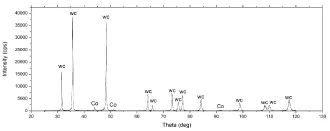

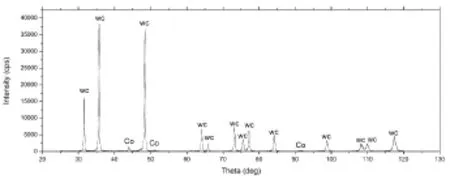

对渗碳处理前、后合金边缘处附近的显微组织拍摄SEM图像。渗碳处理前如图1所示。1300℃渗碳处理后如图2所示。两图中右侧为合金边缘,黑色区域表示Co相,灰白色区域表示WC相。黑色区域的相对含量可以直观反映Co的相对含量。从图1~2中可知经过渗碳处理后合金边缘处附近Co相的相对含量有所下降。为了便于定量分析梯度硬质合金Co相梯度结构,现以梯度层厚度和贫Co幅度两个指标来描述合金的Co相梯度结构。梯度层厚度指的是从样品表面至内部名义Co含量处的距离。贫Co幅度指的是名义Co含量与表面Co含量之差。梯度层厚度和贫Co幅度如图3所示,虚线L2对应梯度层厚度,虚线L1与L3之间的距离即为贫Co幅度。不同渗碳温度下,所得梯度结构和WC晶粒尺寸如表1所示。试样在1320℃下渗碳处理前后XRD物相分析结果如图4~5所示。由图4~5可知,试样在渗碳前后均无η相和石墨相。

表1 合金在不同渗碳温度下的梯度结构和WC晶粒度

图1 处理前合金边缘处SEM图像

图2 处理后合金边缘处SEM图像

图3 WC-10Co合金1300℃渗碳前后截面Co含量的分布

图4 实验材料的XRD谱图

图5 渗碳处理后XRD物相分析谱图

从表1可知,在四种温度下均形成了梯度结构。由于WC-10Co合金固-液共存温度区间为1275~1325℃,因此在1260℃下渗碳时合金中Co为固相,CH4/H2混合气体此时分解出活性[C]渗入表面固相Co中,增大了合金表层碳的浓度,由于在此温度下C原子和W原子之间亲和力较强烈,导致γ相中固溶的W原子与C原子反应结合,并在WC/WC之间析出细小的WC,从而导致表层WC数量的增加,使得WC平均晶粒尺寸有减小的趋势,而在高温下WC晶粒又有长大的趋势,因此导致在梯度处理后,合金中的WC晶粒尺寸长大幅度较小。另一方面,合金表面WC相的增加也相对减小了的Co的含量,这就是固相温度下渗碳时,Co相梯度形成的原因。但由于1260℃时Co中W原子固溶度不高,因而在此温度时形成的Co相梯度结构贫Co幅度相对较小。同时,较其它渗碳温度相比,1260℃较低,此温度下C原子在硬质合金中的扩散系数相对较低,因而形成的贫Co梯度层厚度也较薄。渗碳温度1280℃、1300℃、1320℃处于固液共存温度范围,在该区间以内,一方面相对高温条件下,W原子在Co中的固溶度也相对较高,因此C与W原子结合,使合金表层增加了大量的WC,产生一定的贫Co幅度。另一方面可以用液相压力差机制来解释Co相梯度的形成机理。即在固-液共存温度下对WC-10Co合金渗碳时,富碳气氛形成的活性[C] 被表层吸收,表层碳含量随之逐渐增大,这使得表层与心部之间形成了碳浓度梯度,导致C原子不断从合金表层向心部扩散。当合金表层C含量增高到一定值时,固相Co开始向液相转变,而此时心部C含量未发生变化或者较低,固相Co还未向液相转变,这使得合金表层中Co的液相体积分数远远高于心部,从而形成了表面与心部之间的液相压力差。这种液相压力差使得表层中的Co向心部迁移,最终形成了Co相梯度结构。因此,在表层WC增加和液相压力差两者的共同作用下,合金表层形成了相对较大的贫Co幅度。同时,由于渗碳温度较高,C原子在合金中的扩散系数也较大,加之液相Co中C的扩散系数大于固相,从而导致了梯度层厚度随渗碳温度提高而增大的现象,如表1所示。1300℃、1320℃渗碳处理后合金表面WC晶粒反而小于心部。这可能是由于在此温度下渗碳时合金表面碳浓度较高,C原子与溶在γ相中的W原子结合,在合金表面WC/WC之间析出更加细小的WC。

结语

对硬质合金进行气氛渗碳处理,梯度处理后的合金内部无η相、石墨相等缺陷相;处理后硬质合金表层和心部的WC晶粒度都有所增大,但长大幅度不大;贫Co层厚度和贫Co幅度随渗碳温度的升高而增大。合金处理前后都未出现η相和石墨相的正常组织。在固相温度下对合金进行渗碳处理时,形成贫Co梯度结构的主要原因是渗入合金中表层的C原子与γ相中的W原子结合形成WC并析出。在固-液共存温度范围内渗碳时,形成梯度硬质合金中的贫Co梯度结构原因是WC的重新析出和液相压力差的同时作用。

10.3969/j.issn.1001-8972.2015.17.002