基于射流支撑的细长杆加工误差补偿研究

2015-11-02邓宇锋

邓宇锋

(江苏信息职业技术学院机电工程系,江苏无锡 214153)

基于射流支撑的细长杆加工误差补偿研究

邓宇锋

(江苏信息职业技术学院机电工程系,江苏无锡 214153)

细长杆是典型的低刚度零件,在生产生活中有着广泛的应用,由于其刚性较差被认为是机械加工中的难题。专家学者和技术人员都对这方面进行了相关研究,新工艺、新技术层出不穷,而至今还没有一种方法可以高效地加工出质量优异的细长杆。文章对细长杆加工变形误差的原因进行了分析,并设计了一种以冷却液为介质的脉冲射流作为细长杆车削的随动柔性辅助支撑新的加工方法。最后,通过实验验证了脉冲射流支撑细长杆加工误差补偿方法的有效性和可行性。

细长杆;变形;射流;补偿

0 引言

在车床上加工的零件一般都是回转体零件,而轴类零件是经常遇到的典型零件,细长杆是加工难度较大的一种轴类零件,其长度与直径比大于25(L/d>25)。由于刚性差(L/d的值越大,刚性越差),车削时装夹不当,容易因切削力及重力的作用发生弯曲、竹节等变形并产生切削振动,严重影响其加工精度和表面粗糙度;由于热扩散性差,在切削热作用下,会产生较大程度线膨胀,且若两端为固定支承,细长杆会因伸长而顶弯;由于细长杆较长,一次走刀时间长,刀具磨损较大,影响零件的几何形状精度[1]。采用传统的车削加工方法很难满足细长杆的加工精度和生产效率等的要求。随着先进制造技术的发展,对零件加工精度和加工质量的要求越来越高,由于细长杆在生产生活中的广泛应用(机床的丝杠、光杠,发动机凸轮轴等),如何有效的解决细长杆车削加工难题显得尤为重要。国内外专家和技术人员对细长杆车削做了大量研究。Park等[2]对细长轴的磨削加工从理论上做了进一步研究,并进行了磨削仿真试验,获得了良好的效果。Choudhury等[3]设计了一套加工刀具在线振动检测及减振系统。该系统中有一个光纤传感器用来测量刀具与工件间的相对位移变化,然后把这种位移变化作为输入量传递给振动控制组件产生一个力来减小这种位移变化,以减缓振动。Chiou等[4]对刀具在车削时的磨损和自激振动特性进行了理论研究,阐述了切削宽度和切削速度对刀具振动的影响,并比较了未磨损和已磨损的刀具在车削时的振动稳定性,从而为在控制刀具振动方面提高车削质量提供了坚实的基础。

本文针对细长杆加工过程中产生变形的原因与误差进行了分析,并设计了一种以冷却液为介质的脉冲射流作为细长杆车削的随动柔性辅助支撑新的加工方法,可有效的解决低刚度零件加工变形的问题。

1 细长杆加工变形因素分析

细长杆刚性较差,在车削加工中产生的切削力、切削热、切削振动等都是造成变形(受力变形、受热变形及振动变形等)的主要原因,将会降低细长杆的加工精度和表面粗糙度[5-6]。

(1)受力变形;加工过程中,细长杆受到的外力主要包括切削力、自身重力、旋转离心力、卡盘夹紧力及顶针顶力等的共同作用,易造成弯曲变形,产生锥度、腰鼓形、麻花形、竹节形等缺陷,影响加工精度和表面粗糙度,甚至产生报废件。

(2)受热变形;细长杆轴向尺寸较大且热扩散性差,加工过程中产生切削热使切削温度升高,细长杆受热膨胀产生轴向伸长,由于装夹工件的卡盘和尾架顶尖之间的距离是固定的,工件在轴向没有伸缩的余地,便会产生弯曲变形。

(3)振动变形;细长杆长径比大、刚性差,若装夹不当,加工过程中由于切削力和离心力的作用易产生切削振动,而杆件变形的最直接后果是也会产生振动,影响加工精度和表面粗糙度。一般来讲,工件弯曲越大,车削时振动越大,表面加工精度和质量也越难保证。

细长杆在交变冲击式切削力和离心力作用下产生强烈振动,这将使工艺系统各接触部位的接触刚度和物理机械性能发生变化,导致切削区产生异常现象,从而造成细长杆加工表面的各种形状误差[6]。

2 细长杆加工误差补偿

2.1 细长杆加工误差分析

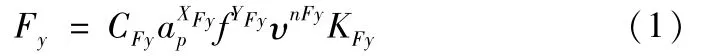

细长杆车削时受力简图如图1所示,其中D为杆直径、L为加工部分的长度、F为切削力。由于加工时使细长杆发生弯曲变形的力主要是径向力,根据径向力计算的经验公式;

式中,ap为切削厚度;CFy、XFy、nFy、KFy对于一定的加工条件为常数,可由参考文献[7-8]确定。

图1 细长杆切削受力简图

当细长杆车削时,ap为定常数,故Fy假定为不变的常数。根据材料力学相关公式可得,切削点的变形量为

式中,E—材料的弹性模量

I—工件的截面惯性矩,I=πd4/64

L—工件的长度

d—工件的直径

x—切削点距离车床头架的距离

2.2 细长杆射流支撑补偿设计

水射流技术开始于19世纪上半叶,经过一百多年的发展,目前已经广泛的应用石油钻井、煤矿采煤、工业切割等领域[9]。随着激光测速、高速摄影、流体显形、数值模拟等先进测试和研究新技术的出现,射流技术的研究和应用得到更加迅速的发展。随着磨料射流、空化射流、脉冲射流、水力辅助机械破岩技术和基础理论、切割机理、影响因素的研究分析进一步深入,为射流提供理论基础[10-13]。

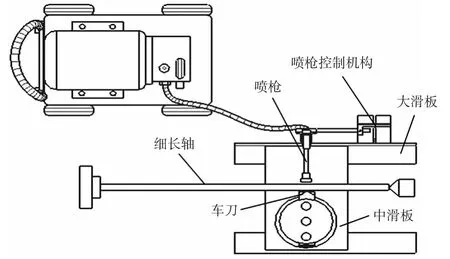

为了获得水射流辅助支撑对细长杆加工过程中变形误差的影响,对细长杆分别进行有无水射流辅助支撑的车削加工对比试验。细长杆加工过程中,由于切削力的作用细长杆会发生弯曲变形,从而引起加工误差[14]。采用镜像误差补偿原理,即为射流产生一个和切削力相位差180°的冲击力波形以抵消切削力,由此提高零件的工艺刚性,减小零件变形,抑制工艺系统的振动。水射流喷射装置通过夹具固定并且使其和机床车刀同步运动,从而保证切削力和射流冲击力相位差180°。细长杆杆径方向受到的合力为切削力和射流冲击力之差,冲击力通过控制射流供压压力容易进行控制。通过调节供压压力使射流冲击力大小等于切削力大小,因此杆径方向受到的合力可显著减小。图2为细长杆车削射流辅助支撑实验装置,主要由射流发生装置、切削力测量装置及夹具装置等组成。

图2 细长杆车削射流辅助支撑实验装置

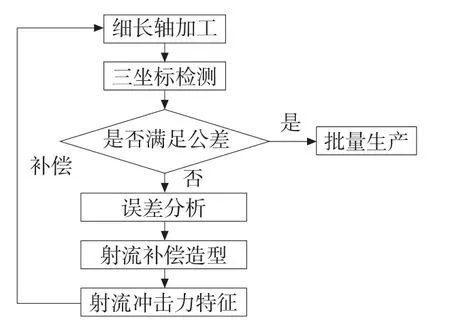

2.3 细长杆射流支撑补偿流程

射流支撑补偿即脉冲射流产生一个和切削力相位差180°的冲击波形力以抵消切削力,从而抑制细长杆的变形。根据射流补偿原理,并采用三坐标测量机对加工后的细长杆进行测量,通过分析测量数据得出细长杆的变形误差规律,再根据细长杆变形情况对射流冲击模型进行修改,即对细长杆进行反变形造型,然后通过修改的射流冲击模型重新对细长杆进行加工[15]。图3为细长杆加工变形误差补偿流程图。

图3 细长杆射流支撑补偿流程图

2.4 射流冲击理论

本文主要分析和研究非淹没射流的不可压缩流体流动过程。由于喷嘴属于自由射流。因此,首先从粘性运动的基本方程出发得出紊流的基本方程[16]。

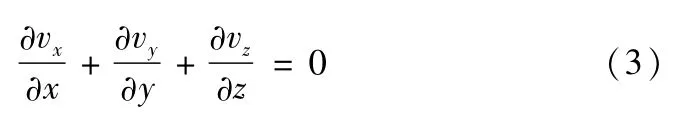

不可压缩流体连续性方程在直角坐标系中的表达式为

对于不可压缩的黏性液体的N-S方程,在空间直角坐标系中的表达式为

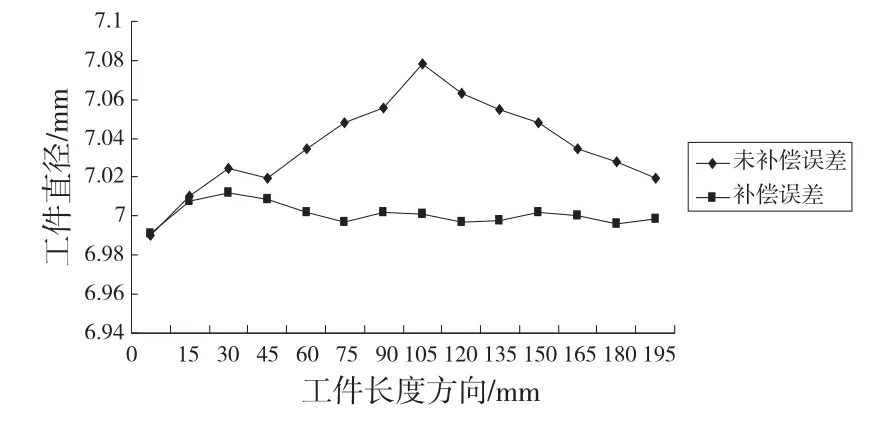

对于不可压缩的黏性液体在两板之间的流动如图4所示,设平板无限大,下板固定,上板以均速V运动。由于是个一元连续性定常流动,可得

联立方程(3)(4)(5),得到

射流通过喷嘴冲击到细长杆,并产生一个和切削力相位差180°的冲击力。根据DeHalle的研究,液固撞击时,如果不考虑液体的可压缩性,其撞击压力F为;

图4 液体在两板之间的流动示意图

把射流冲击应用到抑制细长杆加工变形中来,不仅可以有效的减小细长杆的变形,而且能够有效的对细长杆进行冷却、润滑、清洗和消除应力。可有助于解决低刚度零件的高效高精度加工的瓶颈问题。

3 实验验证

为了验证本文提出的以冷却液为介质的脉冲射流补偿技术的有效性,以细长杆进行误差补偿加工实验,实验所用工件的有效长度为L=200mm,直径D= 8mm,长径比约为25,属于细长杆类工件,且已经过粗加工,工件材料为45钢。刀具选用;螺纹锁紧式可转位车刀,刀片材料为YT15;车刀的几何角度;主偏角Kr=75°、前角γ0=15°、刃倾角λs=3°。主要加工参数;主轴转速υc=27.92m/min,进给量f=0.1mm/r,背吃刀量ap=0.2mm;喷嘴直径为2mm,喷距为10mm,泵压为5MPa。实验设备如下;

1)车床CA6150;

2)电阻应变三向测力仪;

3)桥式三坐标测量机GLOBAL Mini,测头半径为1mm。

先取若干根细长杆样件按照未进行射流补偿方法进行加工,车削完成后对细长杆上沿轴向均匀分布的9个点处的直径进行测量;再将细长杆按照本文提出的脉冲射流辅助支撑方法进行加工,车削加工完成后同样对9个点的直径进行测量,每个点的轴向间隔15mm。细长杆加工实验现场图如图5所示。

图5 细长杆加工实验现场图

3.1 实验结果分析

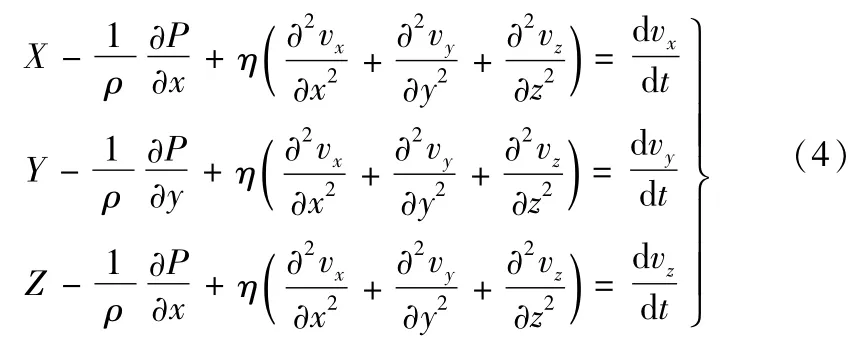

对测量数据进行处理后,可得到进行射流补偿加工后的细长杆的加工误差和补偿前的加工误差对比情况。图6为细长杆补偿前后加工误差曲线对比图。

图6 细长杆补偿前后加工误差曲线对比

由图6可以看出,当不采用射流补偿加工时,细长杆尺寸误差呈现出中间大两端小的变化趋势,最大误差值约0.078mm,这是因为细长杆中间部位刚性最差。当采用射流补偿加工时,细长杆沿轴向各点的尺寸误差大小相差不多,最大值约0.012mm。这是因为在有射流支撑条件下,细长杆的刚性提高和各处刚性基本一致,从而细长杆的变形显著减小。

4 结论

细长杆是典型的低刚度零件,在生产生活中有着广泛的应用,由于其刚性较差被认为是机械加工中的难题。随着先进制造技术的发展,对细长杆的要求也越来越高,加工难度也越来越大,特别是航天航空工业的发展对零件加工精度的要求越来越高,传统的加工方法很难满足加工精度和生产效率的要求。针对这一问题,本文提出了通过以冷却液为介质的脉冲射流作为细长杆车削辅助支撑新的加工方法。通过实验验证,该方法能够有效的提高细长杆的刚性,减小和抑制细长杆的加工误差,有效解决了低刚度零件的加工效率低和质量难以保证的难题。

[1]张红丽.看图学车床加工[M].北京;化学工业出版社,2010.

[2]Park Cheol-Woo,Kim Dae-Eun,Lee Sang-Jo.Shapepr ediction during the cylindrical traverse grinding of a slender workpiece[J].Journal of Materials Processing Technology,1999,88(1-3);23-32.

[3]Choudhury S K,Sharath M S,On-line control of machine tool vibration during turning operation[J]Journal of Materials Processing Technology,1995,47(3-4);251-259.

[4]Chiou RY,Liang SY.Chatter stability of a lender cutting tool in turning with tool wear effect[J].International Journal of Machine Tools and Manufacture,1998,3(2);315-327.

[5]王寿斌.基于质量控制的细长杆类零件车加工工艺优化[J].机械工程与自动化,2012(5);117-119.

[6]虞文俊.细长轴类工件车削加工研究[D].成都;西华大学,2010.

[7]杨淑子.机械加工工艺手册[M].北京;机械工业出版社,2001.

[8]陈窦钧.实用机械加工工艺手册[M].北京;机械工业出版社,2003.

[9]沈忠厚.水射流理论与技术[M].东营;石油大学出版社,1998.

[10]Johnson V E Jr,Kohl R A.Tunneling,fracturing,drilling and mining with high speed water jet utilizing cavitation damage[R],Proceeding of first International Symposium on Jet Cutting Technology,Conventry,England,1972;37-55.

[11]Johnson V E Jr.Lindenmuch W T Conn A F,Feasibility study of tuned resonator,pulsating cavitating water jet for deep hole drilling[R]SAND 1981;1-127.

[12]汪志明,沈忠厚.风琴管喷嘴喉部结构对射流流场流动结构影响的数值研究[J].水动力学研究与进展,1995,10(5);474-478.

[13]唐川林,廖振方.自激振荡脉冲射流装置理论分析和实验研究[J].煤炭学报,1989,3(1);91-100.

[14]董久虎,谌永祥,李双跃,等.薄壁叶片加工变形误差补偿[J].机械设计与研究,2013,29(4);81-85.

[15]郝炜,蔺小军,单晨伟,等.薄壁叶片前后缘加工误差补偿技术研究[J].机械科学与技术,2011,30(9);1146-1150.

[16]朱建安,高振周.水力冲孔喷嘴流场的数值模拟分析[J].煤炭技术,2010,29(2);155-158.

(编辑 李秀敏)

Research on Error Compensation in Slender Rod Machining Based on Jet Supportor

DENG Yu-feng

(Department of Mechanical and Electrical Engineering,Jiangsu College of Information Technology,Wuxi Jiangsu 214153,China)

;The slender rod is typical low rigidity part,is widely used in the production and living,because of its poor rigidity is a problem in mechanical machining.Experts and technical personnel have carried out relevant research in this area,new technology and new technology emerge in an endless stream,but still no method can efficiently produce excellent quality slender rod.The paper analysis the reason of deformation error in slender rod machining,and new machining method is proposed which is using the pulse jet to work as flexible support or for slender rod turning.The experimental results validate the effectiveness and feasibility of the method on machining error compensation in jet supporting of slender rod.

;slender rod;deformation;jet;compensation

TH16;TG54

A

1001-2265(2015)05-0084-04 DOI:10.13462/j.cnki.mmtamt.2015.05.023

2014-05-16;

2015-01-07

邓宇锋(1981—),男,江苏信息职业技术学院讲师,博士研究生,研究方向为CAD/CAM/CAE、机械制造技术,(E-mail)dengyufeng1981 @yeah.net。