加工中心可靠性试验的数据采集系统设计*

2015-11-02段广云苟卫东

张 长,段广云,苟卫东

(1.青海大学机械工程学院,西宁 810016;2.青海一机数控机床有限责任公司,西宁 810018)

加工中心可靠性试验的数据采集系统设计*

张 长1,段广云1,苟卫东2

(1.青海大学机械工程学院,西宁 810016;2.青海一机数控机床有限责任公司,西宁 810018)

针对加工中心的结构特点,提出了一种加工中心可靠性试验方法,通过对加工中心可靠性试验装置总体方案的设计,对加工中心可靠性试验数据采集系统的在整个试验中的作用作了明确地分析。并在此基础上完成了加工中心可靠性试验数据采集系统的方案设计。通过对数据采集系统所用元器件的选择,针对此数据采集系统的核心元件-USB数据采集卡,并以此为核心,完成了数据采集系统的模拟量输入通道设计、数字量输入通道设计和模拟量输出通道设计。通过设备的组装、连线,最终实现了加工中心可靠性试验的数据采集系统。

加工中心;可靠性试验;数据采集

0 引言

加工中心作为机床的典型代表,其可靠性水平的高低直接影响产品的加工质量,可靠性是衡量一个产品性能的关键指标,国内机床在这方面的表现却很难令人满意,在很大程度上影响并限制了加工质量,从而使用户在购买加工中心时犹豫不决。欲解决国产加工中心的购买量和满意度,通过不断的可靠性试验研究提高其可靠性是其关键所在。

可靠性试验是实现可靠性设计、评价与分析的一种可靠性研究手段。而对于加工中心这样复杂的产品,一般在产品的设计和研制初期存在的潜在失效和故障的残余量较大,这也给产品的可靠性提升提供了可观的空间。通过可靠性试验,确定产品的可靠性特性值,全面考核产品是否达到了预定的可靠性指标,同时,能够了解产品在不同的工作环境条件下的失效规律,摸清失效模式和失效机理,以便采取有效措施,提高产品的可靠性[1-2]。

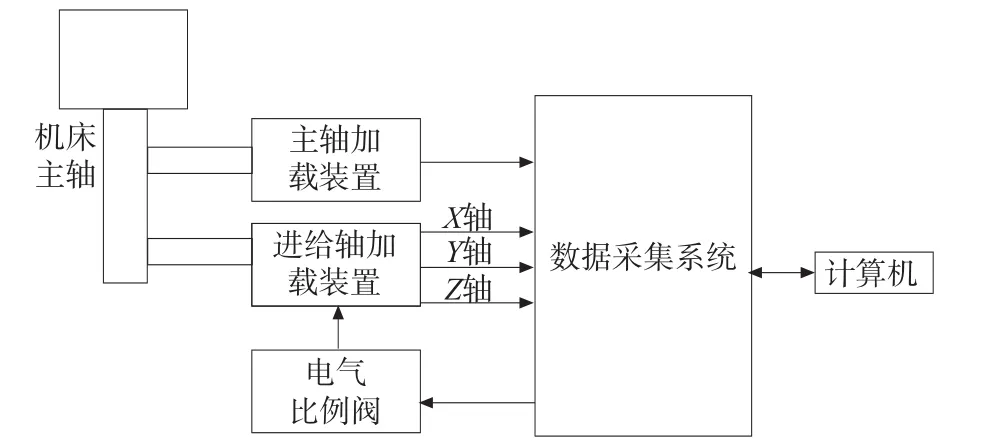

1 加工中心主轴可靠性试验方案

系统采取模拟实际工况的方法对加工中心进行可靠性加载试验,同时为了减少可靠性试验的周期,采用加速试验的方法,即对加工中心主轴和进给轴加载比实际载荷大的机械应力,是机床模拟自身的实际工作状况,加工中心可靠性试验方案如图1所示。主要包括主轴加载装置、进给轴加载装置、数据采集系统和控制计算机,进行可靠性试验时,试验装置在计算机的控制下,将模拟载荷施加到主轴的模拟刀具上;通过力、加载计数器等传感器,将试验机床参数和加载试验数据传输到数据采集系统,经由数据的转换和处理传输到计算机进行进一步的数据分析和处理,从而得到相关的可靠性数据;并将这些数据通过分析软件建模、拟合、归纳、运算,预测出机床的可靠性指标,找出发生故障的主要原因和模式,实现进给系统的整体可靠性增长[3~4]。

图1 加工中心可靠性试验方案

2 加工中心可靠性试验数据采集系统的总体方案设计

2.1 数据采集总体设计方案

根据加工中心可靠性试验方案可知,数据采集系统主要作用是采集来自可靠性试验装置的各类数据,并进行相应的转换和处理,处理完成后的数据经由相应的接口送入计算机作进一步的处理和计算分析。可靠性试验装置的各类数据主要包括主轴加载试验数据、进给轴(X、Y、Z)轴加载试验时的数据信息,由于这些加载试验是采取分别进行的方式。因此数据采集系统在同一时间只能采集并处理一个加载试验的数据。数据采集系统总体设计方案如图2所示。

图2 数据采集系统总体设计方案

主轴加载试验主要采集的数据有加载的扭矩和功率、主轴加载次数、加载时间和试验时间等,其中加载试验的扭矩和功率可以通过加工中心上的以太网直接传送到计算机,因此通过数据采集系统采集的数据只有主轴加载时间和试验时间,而这些数据可以通过在主轴加载装置上安装接触开关来实现数据的末端采集。

进给轴可靠性试验包括X、Y、Z三个轴的加载试验,而且三轴的试验分别进行,主要采集的数据包括各轴的加载力、加载次数、加载时间、试验总时间,其中加载力通过在进给轴试验装置上安装压力传感器来采集,再通过压力变送器转换为数据采集卡能够接受的量程范围。而加载次数、加载时间、试验总时间的采集跟主轴试验类似,可以通过在加载装置上安装接触开关来实现数据的采集。另外,进给轴的加载力还可以由计算机通过数据采集卡输出模拟量,再由气动控制系统的电气比例阀控制气缸的输出力来实现。

2.2 系统数据采集卡的选择

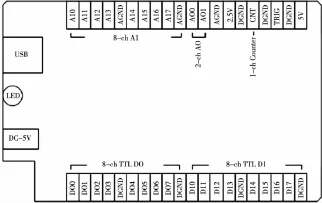

根据以上分析,此数据采集卡应该包括模拟量的输入,如加载力的模拟量并完成模数转换,数字量的输入,如采集接触开关输出的数字量,还包括模拟量的输出,用来控制电气比例阀电压,从而控制进给轴的加载力。同时采集卡还需要完成跟上位计算机的通讯。因此,鉴于数据采集卡的这些功能,系统选择研华公司的USB数据采集卡USB4704来实现数据的采集和处理。

USB-4704是一款研华公司的USB总线多功能数据采集卡。其先进的电路设计使得它具有更高的质量和更多的功能。主要包括五种最常用的测量和控制功能;14位A/D转换、D/A转换、数字量输入、数字量输出及计数器/定时器功能。主要特点;8路单端或4路差分模拟量输入,或组合方式输入;14位A/D转换器,采样数率可达48 kHz;每个通道的增益可编程;单端或差分输入自由组合;卡上512 Bytes采样FIFO缓冲器;2路12位模拟量输出;8路数字量输入/输出;1路可编程触发器/定时器。另外,此数据采集卡采用USB接口,即插即用,与上位计算机实现通讯十分方便。USB4704外部引脚如图3所示。

图3 USB4704外部引脚图

3 加工中心可靠性试验数据采集系统硬件设计

3.1 模拟量输入通道设计

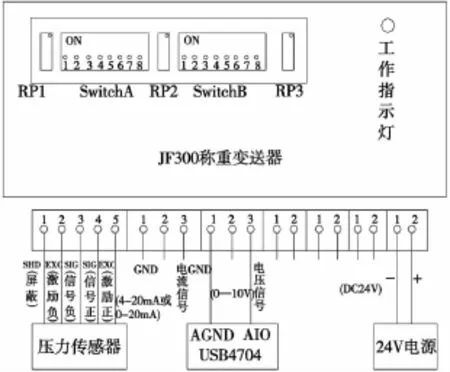

在进行进给轴可靠性加载试验时,加载力通过在进给轴试验装置上安装压力传感器来采集,压力传感器采用的是环形压力称重器HNDJ-SS-10KN,适用于各种轴向测力场合,双剪切测量方式,可承受拉、压力。输出对称性好,结构紧凑,安装方便,高精度、稳定性好。试验时,安装在进给装置的气缸活塞杆上来测量进给轴的加载力。它的测量范围是0~10kN,需要10~30V的激励电压。因此,系统采用JF-300高精度称重变送器来实现对压力传感器的激励,变送器输出电压范围为0~10V。具体连接如图4所示(以X轴加载为例)。

图4 数据采集系统模拟量输入连接图

3.2 数字量输入和模拟量输出通道设计

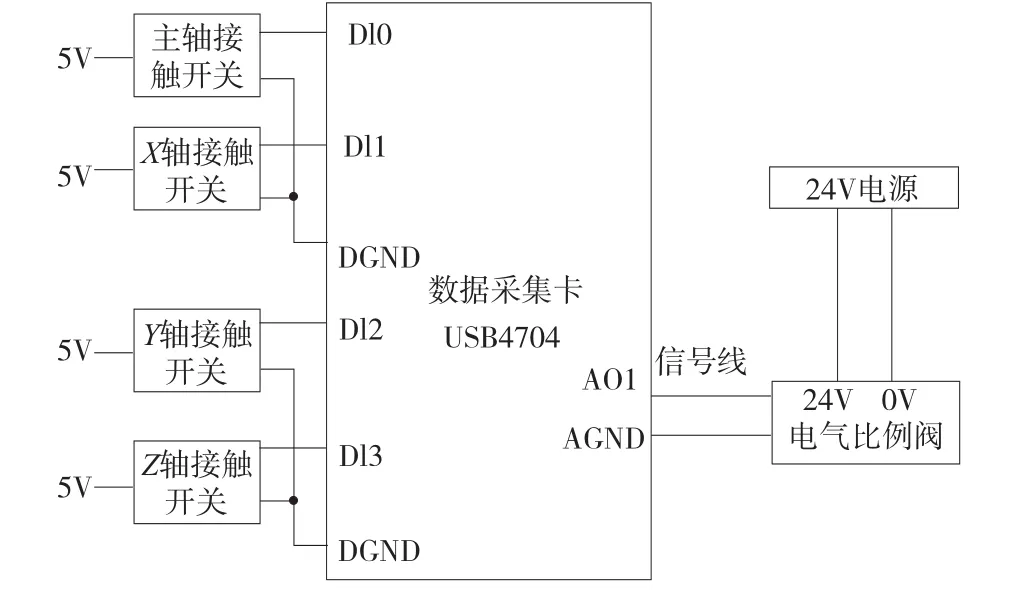

数字量输入通道主要包括主轴加载试验用接触开关和进给轴加载用接触开关,接触开关的主要作用是记录加载试验的次数,计算机接收到加载次数之后,通过一定的运算,可以获得试验过程中的加载总时间和试验总时间。接触开关选用的是三线制形式,4个接触开关与USB4704的连线如图5所示。

图5 数字量输入和模拟量输出通道连接图

另外,数据采集系统还包括模拟量输出通道,该输出通道为电气比例阀提供一定大小的电压,从而控制进给轴气缸的加载力大小。电气比例阀与USB4704的连线如图5所示。

3.3 加工中心数据采集系统的实现

加工中心可靠性试验的数据采集系统主要完成接收来自传感器的采集数据,并把这些数据转换为计算机能够识别的数据形式,利用USB接口将转换后的数据送入计算机进行进一步的分析与运算处理,同时机床试验时的扭矩、功率等参数通过以太网直接传送到计算机。组装连线完成后的数据采集系统如图6所示。

图6 加工中心数据采集系统

4 结论

本文在分析加工中心可靠性试验必要性的基础上,通过对加工中心可靠性试验装置的总体方案设计,明确了加工中心可靠性试验数据采集系统的作用,进而对加工中心可靠性试验的数据采集系统进行方案设计。通过对数据采集系统所用元器件的选择,完成了加工中心可靠性试验数据采集系统的模拟量输入通道设计、数字量输入通道设计以及模拟量输出通道设计,并在此基础上通过设备的组装、连线,最终实现了加工中心可靠性试验数据采集系统设计。

[1]杨兆军,陈传海,陈菲,等.数控机床可靠性技术的研究进展[J].机械工程学报,2013,49(20);130-139.

[2]唐珂.数控冲床可靠性关键技术研究[D].长春;吉林大学,2006.

[3]李南,卢晓红,韩鹏卓,等.数控机床及其关键功能部件可靠性研究综述[J]组合机床与自动化加工技术,2012(11);105-108.

[4]肖俊.数控机床可靠性技术的分析与研究[D].上海;上海交通大学,2006.

[5]楚文龙,李英杰,杨冬.基于卧式加工中心主轴箱的可靠性增长技术研究[J].现代制造技术与装备,2011(2);17-18.

[6]杨志伟,任工昌,孟勃敏.加工中心故障模式的可靠性分析[J].组合机床与自动化加工技术,2011(10);10-13.

[7]段广云,苟卫东,黄永玉.可交换工作台加工中心故障模式的可靠性分析[J].制造技术与机床,2013(7);86-89.

[8]贾志新,艾冬梅,贾亚洲,等.数控车床可靠性数据的采集及数据库建立[J].制造技术与机床,2000(1);11-13.

[9]刘学军,贾亚州.数控机床可靠性数据库共享集成模型研究[J].东北师大学报(自然科学版),2004,36(2);7-13.

[10]李彬,戴怡,石秀敏,等.Bayes理论“小子样”数控机床可靠度评估法研究[J].机械与电子,2009(5);13-16.

(编辑 李秀敏)

Design of Data Acquisition System Based on Reliability Test of Machining Center

ZHANG Chang1,DUAN Guang-yun1,GOUWei-dong2

(1.Mechanical Engineering Department,Qinghai University,Xining 810016,China;2.Qinghai No.1 NC Machine Tool Co.,Ltd.,Xining 810018,China)

;According to the structure characteristics of machining center,a method of the reliability test of machining center was putted forward.Through the general scheme design of reliability test device of machining center,data acquisition system of machining center reliability test of the role was clearly analysis. On this basis the design of data acquisition system scheme of machining center reliability test was completed. Through the choice of components used in data acquisition system,according to the core element for the data acquisition system-USB data acquisition card,and with it as the core,the analog input design of channel design,the digital quantity input channel design and analog output channel of data acquisition system were completed.Through assembly and connection of the equipment,finally design of machining center reliability test data acquisition system was implemented.

;machining center;reliability test;data acquisition

TH166;TG659

A

1001-2265(2015)05-0047-03 DOI:10.13462/j.cnki.mmtamt.2015.05.013

2014-01-28

青海省科技厅“123科技支撑平台建设计划”资助项目“高档卧式加工中心可靠性分析与试验技术研究”(2012-G-Y-25A-8)

张长(1978—),男,陕西城固人,青海大学副教授,硕士,研究方向为机床可靠性与自动控制,(E-mail)zhangchang790206@163.com。