浅谈电缆绝缘穿刺连接技术

2015-10-31许茂棠

许茂棠

(宁波科义电力设备安装有限公司 浙江 宁波 315000)

浅谈电缆绝缘穿刺连接技术

许茂棠

(宁波科义电力设备安装有限公司浙江宁波315000)

本文结合工程实例,对某建筑电气安装中电缆绝缘穿刺连接技术施工工艺、电缆分支、操作过程等进行了探讨,并有效的提出了电缆绝缘穿刺连接技术的优点。

电缆安装;母线槽;T接箱

1 概述

某民用建筑工程建筑面积45000m2,工期120多天,给排水、消防、空调、电气、土建、装修等施工,在电气安装中采用了一种新型的电缆分支工艺:电缆绝缘穿刺连接技术,完成电缆分支56处,共使用连接器280只,经与传统电缆分支技术相比较,发现其综合效益非常明显。该工程的工期非常紧,因该技术的使用,不仅在前期施工中节约了宝贵的时间,在后期调试过程中,也未出现任何故障或线路发热情况,保证了工程调试的顺利进行。

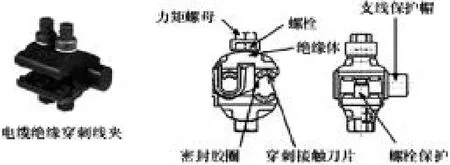

其实,该技术在国内市场出现已经有好几年时间,但一直未能在市场上得到广泛的应用,主要是因为其与传统工艺相比,存在着产品过于昂贵的问题。但是,从2006年开始,随着有色金属价格特别是铜价的飞涨,以及人工成本的不断攀升,新旧两种电缆分支技术的综合成本差距已经十分接近。电缆绝缘穿刺连接器主要由壳体、穿刺刀片、防水胶圈、力矩螺栓组成,如图1。

图1

该技术可广泛应用于各种中低压输、配电工程。其电气性能符合IEC标准及中国电气标准,并且已列入建设部《电气竖井设备安装图集》(04D701-1)。

2 主要电缆分支方式

目前,在我国建筑楼宇配电干线电缆分支中,主要采用的方式有:插接式母线槽、电缆T接箱、预分支电缆和电缆绝缘穿刺连接。

2.1插接式母线槽

用于大负荷配电线路中,最大额定电流可达5000A,电气竖井内的母线槽每层均设插接接头,母线槽分段运至施工现场,用螺栓连接,且要保证适中的接头力矩,对安装工人的技术要求较高,在防水、耐腐蚀、抗震、抗位移等方面性能较差。

2.2电缆T接箱

需要占用较大施工空间,成本高,施工复杂且难度大,可靠性较差,分支接头处易形成故障点;需浪费大量的返线电缆,分支需设端子箱,截断主电缆,采用压接接头做分支,费工费料,大大降低电缆性能。

2.3预分支电缆

与母线槽比较,虽重量轻、外径小、防水、耐腐蚀、抗震等性能良好,对环境要求低,但价格较高,需专门设备吊装,费时费工;订货前需对建筑电气竖井的实际尺寸(竖井高度、层高、每层分支头位置等)进行测量,工厂再根据实际尺寸制作,生产出来的预分支电缆一旦确定难以变更,可操作性差,设计施工的灵活性较差,其价格过于昂贵,订货周期较长。

2.4电缆绝缘穿刺连接

快速、简便、可靠的连接,完整地解决了电缆分支的各种技术难题,低成本,免维护;无需截断主电缆、无需剥去电缆的绝缘层,接头完全绝缘,可带电作业,可以在电缆任意位置作现场分支;接头耐扭曲,防震、防水、防腐蚀老化,性价比优于预分支电缆。

在上述方法中,目前采用最为普遍的方式是电缆T接箱。

3 电缆绝缘穿刺连接的操作过程

(1)工具准备:电工刀一把,套筒扳手一把;

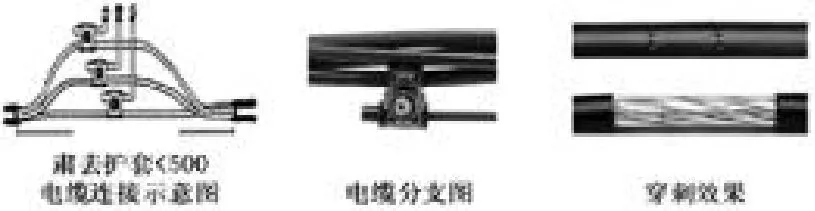

(2)根据需要,在主电缆的相应位置取分支点,剥去电缆外护套,长度小于500mm;

(3)将电缆线芯彼此分开,间距大于50mm;

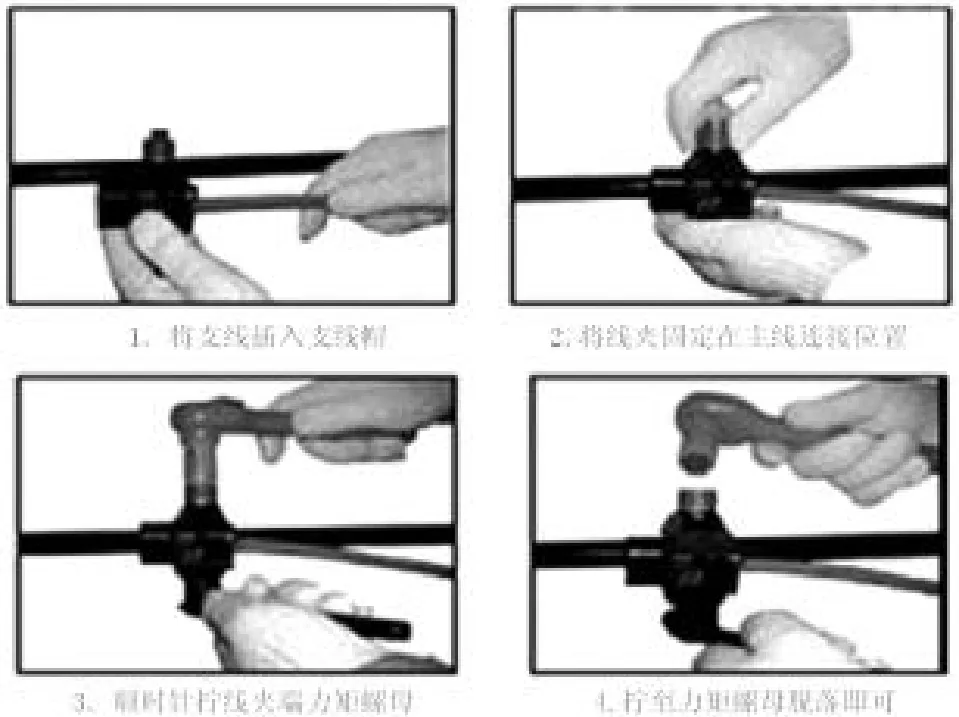

(4)将分支电缆插入连接器支线帽;

(5)将连接器固定在主电缆线芯上;

(6)将套筒扳手套入连接器的力矩螺母,顺时针拧动;

(7)拧至力矩螺母脱落,安装完成。

如图2所示。

图2

4 与传统方式相比,绝缘穿刺连接技术的优点

4.1安装极为简便

穿刺结构,无需截断电缆,恒定的穿刺压力,确保良好电气接触;不需要专用工具,免去了剥除绝缘层、涮锡、压接、绝缘包扎等工序,减少了绝缘皮、电线头等施工垃圾,操作安装空间很小。

4.2绝缘性能好

使用特殊绝缘壳体,能抗光照及环境老化,有很高的绝缘强度。

4.3电气性能好

特制力矩螺栓保证了恒定穿刺压力,确保良好的电气接触,绝缘强度达6kV。

4.4机械强度高

加强纤维塑料制造,防水、防腐蚀、抗机械拉力、耐扭曲。

4.5导电能力强

特制的力矩螺母,确保每个线夹在安装时达到最佳状态;恒定的穿刺压力,保证有效的穿刺在不损伤导线的同时,保证最小的接触电阻,有良好的耐冲击电流的性能。

4.6工效极高

采用绝缘穿刺连接技术,熟练工一个工日可完成几十个分支头,劳动强度低,大大提高了安装效率,节省人工和安装费用;而采用电缆T接箱,一个工日只能完成几个分支头。

4.7防水性能好

防水等级IP27,水下绝缘强度达6kV;可以在地下井内安装。

4.8可带电作业(略)

4.9适应性广

适用于同径及异径导线连接,适用范围1.5~400mm2;同时可满足4分支的要求。

4.10检验维护方便

安装简便,只需观察力矩螺帽是否拧掉即可,使用寿命大于35年,不需维护;传统电缆分支头无法预先检验,质量受人为因素影响很大,故障率较高。

4.11节省投资

占用安装空间极小,无需终端箱、分线箱,无需电缆返线,节约电缆投资。

图3

5 成本分析

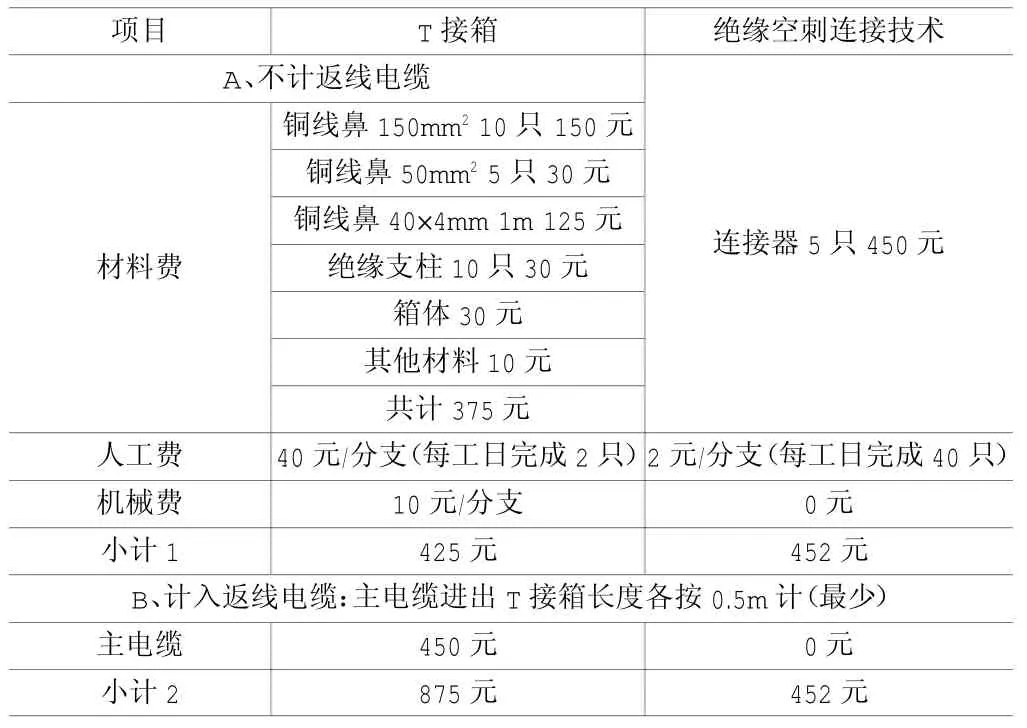

以近期施工的某民用工程为例,电缆分支共56处,均为5芯电缆,主线线径为120~185mm2,支线线径为35~50mm2,为便于计算,主线统一按150mm2,支线统一按50mm2计,人工费按80元/工日计如表1。

经过以上综合分析对比发现,单从材料、人工、机械成本考虑,电缆穿刺连接技术的成本略高于T接箱;如果考虑返线电缆的成本,则采用T接箱进行电缆分支连接的成本远高于电缆穿刺连接技术(注:不考虑可靠性和检验维护)。

表1

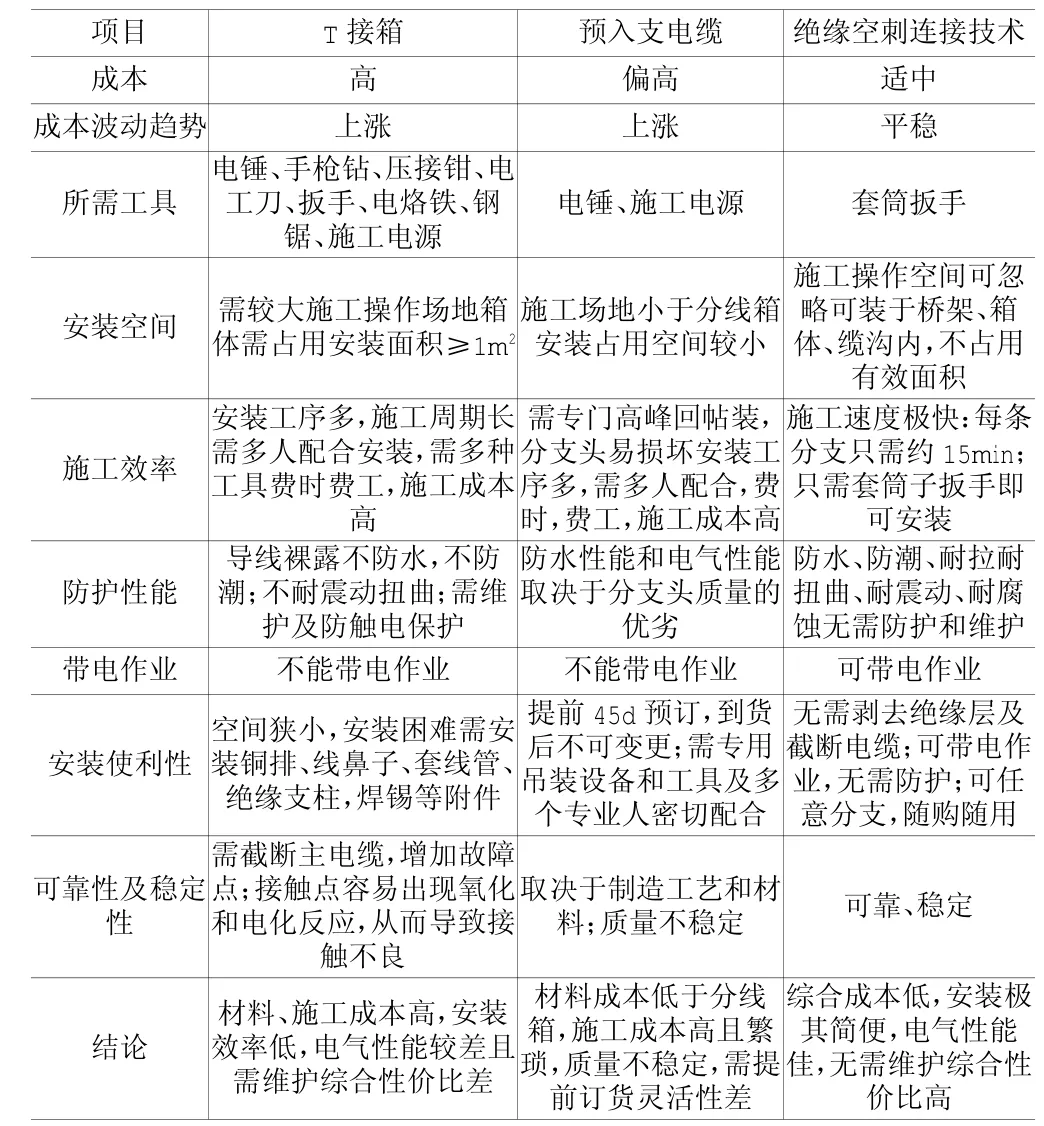

6 综合比较(见表2)

表2

7 应用中存在的问题

①目前,在我国的现行安装工程定额中,尚无此类工艺技术的相关定额子目,造成了工程造价计算过程中的不便;②根据目前的安装工程量计算规则,电缆根据实际完成量进行决算,电缆进出T接箱的长度实际上是花建设方的钱,而此处的电缆材料支出往往又很容易被忽视,造成了电缆连接技术造价高于T接箱的表象;③采用T接箱所花费的完全是施工方的人工,要建设方增加电缆穿刺连接的投资,为施工方节省人工,建设方很难接受;④该项技术目前在国内的推广不够,普及程度不高,主要器件生产厂家缺乏积极性,产品质量不太稳定,而进口的较贵,也不利于该技术的推广使用。

8 结束语

综上所述,该工程采用了一种新型的电缆工艺绝缘穿刺连接技术,明显提高劳动生产率、降低劳动强度、加快工程进度、保证工程质量、节省工程总投资及后期维护费用,达到了预期效果,该项新技术值得推广。

TM247

A

1673-0038(2015)23-0252-03

2015-5-22