冷芯盒砂芯用粉状水基浸涂涂料研制

2015-10-31陈莉包晟

■陈莉,包晟

冷芯盒砂芯用粉状水基浸涂涂料研制

■陈莉,包晟

一、概述

发动机上的主要铸件缸体、缸盖在铸造过程中一般采用冷芯盒组芯,制芯工艺复杂,精度要求高;冷芯盒水基涂料是发动机缸体、缸盖等关键零件砂芯用的主体涂料,其性能的优劣直接关系到铸件质量好坏。目前,国内发动机缸体、缸盖生产采用的水基浸涂涂料都是进口或合资厂家生产的,涂料中所用的关键辅助材料质量好,涂料的各种性能指标高,涂料涂刷后,表面光亮平整,无孔洞、裂纹、流痕等缺陷。国外涂料质量好,但是价格昂贵,国产涂料也有比较好的,但涂料质量却不稳定,整体质量与国外涂料差距比较大。国产涂料有以下几方面的不足。

(1)涂料的消泡效果差 国产涂料在使用时,都会有或多或少的气泡,有的很大,有的很小,要完全消除泡沫不是很容易,因此消泡剂的选用直接影响到涂料的消泡效果。

(2)涂料的流平性不佳 砂芯浸涂后,涂层厚度不均,表面有明显的流痕、堆积,因此选用何种流平剂及与之相匹配的耐火材料系统是非常重要的。

(3)涂料与砂芯的润湿性差 砂芯浸涂后,涂料与砂芯润湿性差,涂料不能快速有效渗入砂芯表面,在垂直面上,涂层的连续性被破坏,造成涂层破水缺陷,因此润湿剂的选用对冷芯盒水基涂料也至关重要。

针对上述技术难点,自主研发一种铸铁冷芯盒砂芯用水基粉状浸涂涂料就显得十分必要。

二、试验方法

试验目的:采用常规、环保、易得到的材料进行试验,性能比照国外涂料,能够满足生产要求,降低铸件成本,提高铸件质量。

1. 试验涂料的组成及材料

(1)耐火材料系统 耐火材料是铸造涂料的主要组成,是形成优质涂料的前提。耐火材料在高温下是否烧结有着特别重要的意义。缸体用铸造涂料的要求一般都很高,如流平性,组芯浸涂涂料后,不允许表面有明显的流痕,也不允许上下涂层厚度不均匀,因此涂料要有良好的触变性、流平性。从耐火度方面来看,铸铁件的浇注温度不超过1450℃,对于这样的温度条件,一般耐火材料都能满足要求,因此选择耐火度适中、对流平性有益的耐火材料是非常重要的。

①硅砂粉。也叫石英粉,是涂料最廉价的耐火粉料之一。铸型涂料用硅砂粉料以S i O2含量、耐火度、颗粒度作为验收的主要依据,验收技术条件如下:SiO2≥98%;烧损0.5%(1000℃保持lh);耐火度≥l690℃ (当SiO2≥98%时,可不作耐火度试验);杂质CaO+MgO+Na2O+K2O≤1%;颗粒度过200~270目筛。

硅砂粉涂料通常用于中小铸钢件,可冲淡石墨涂料的颜色,使涂料由黑色转为灰色,同时还可减少石墨涂料的高传导性和对辐射热的强烈吸收。

②云母岩状铝硅酸盐。云母岩状铝硅酸盐是粘土矿物的一种,煅烧后具有特别洁白和高光亮的特性,化学性能稳定,耐火度>l700℃,具有高温下不收缩及在温度剧变之下不碎裂的性能,能经受钢渣和金属的冲击,有较强的蠕变能力。

采用该岩粉作为水基浸涂涂料的耐火材料有以下3个原因:

第一,化学性质稳定,耐火度适中。在涂料体系中有不同的化学物质,云母岩状铝硅酸盐不会与成分中的其他材料发生化学作用。同时在1400~1500℃有一定的烧结作用,耐火度也高达1700℃,对于一般铸铁、球墨铸铁都适用。

第二,层片状结构,有好的覆盖性。

第三,能够与硅砂粉配合得到好的流平性和抗收缩性。

用于铸造涂料的云母岩状铝硅酸盐性能指标如下:A l2O3≥20%、S i O2≤70%、F e2O3<1%、M g O<1%、CaO<1%;烧失量5%~7%;耐火度l650~1690℃;粒度过200目筛。

③鳞片状石墨。石墨粉是所有耐火粉料中应用最广泛的一种填料,实际使用时对石墨粉的固定碳含量要求不严格,但选用固定碳高、颗粒细的石墨,较易保证涂料质量。

鳞片状石墨、滑石和云母等,由于其形状特点对铸型表面具有较强的覆盖力,即在形成致密涂层时,消耗的填料重量最少,在涂料中加入鳞片状石墨粉主要利用其较强的覆盖力和耐高温性。

(2)粘结剂系统 粘结剂的作用是使涂料中的耐火填料颗粒彼此黏结,并与铸型的型砂黏结起来,以抵抗进入铸型的液体金属的冲刷。粘结剂的选择非常重要,粘结剂应是可溶的,同时与所采用的载体能完全互溶,涂料粘结剂在选用时往往选用常温和高温粘结剂配合使用,目前的常温粘结剂以水溶性的酚醛树脂、聚醋酸乙烯乳液、改性淀粉等材料为主。膨润土、黏土、磷酸盐、水玻璃用作含水系涂料的高温粘结剂。

本涂料主要采用常温粘结剂和高温粘结剂配合使用。常温粘结剂以变性淀粉、纤维素醚为主,高温粘结剂以膨润土为主。

(3)高性能流变助剂系统 涂料的流变性能是优质涂料最重要的性能之一,好的流变性可使涂料在浸涂过程中得到厚度均匀的涂层,同时也使操作简单舒适。

本涂料采用坡缕石土为主要助剂,来改变涂料的流变性。通过试验证明,坡缕石土比膨润土更有利于改善涂料的流变性,水基涂料中加入质量分数为2%的坡缕石土可以使涂料的流变性大为提高。

(4)高性能表面光洁助剂系统 涂料浸涂后,表面要光亮平整,不能有孔洞、裂纹、流痕等缺陷。目前,很多水基涂料都会有或多或少的气泡,有的很大,有的很小,要完全去除泡沫不是很容易。在筛选了很多消泡剂的基础上,选用了一种国外生产的粉末状消泡剂,消泡效果很好。在涂料中加入Fe2O3(铁红)是为了防止脉纹的产生,原理就是利用Fe2O3高温下的烧结性,在高温浇注时烧结的液相产物会填补由于硅砂的膨胀而引起的涂层裂纹,阻止金属液流入裂纹而形成铸件脉纹。

2. 试验涂料的制备

(1)涂料制备设备 试验室采用SHN—5碾轮式混砂机、小型高速分散搅拌机;生产试验时采用行星式轮碾机、高速分散搅拌机。

(2)制备方法 先将各种助剂按比例依次加入干混设备中混合制成核心助剂,混制时间15~20min,混好后装入带有内衬塑料薄膜袋的包装袋密封待用;再将耐火粉料、核心助剂顺次加入SHN—5碾轮式混砂机干混,混合均匀后,加入适量水分湿混40~60min呈湿粉状出碾;最后将湿粉与水按1:1.5的比例搅拌成所需波美度的浆料待测。

三、涂料配方设计

通过多种配方的试验研究,确定了最终的涂料配比。耐火材料以铝硅酸岩粉和硅砂粉为主,加入少量的助熔剂Fe2O3,悬浮剂Li基膨润土和核心组分SP粉。SP粉是一种自行研制的含有黏结、触变、消泡、流变等性能的助剂组分,加入量少,效果好。涂料的主要成分见表1。

四、涂料的性能指标

对于涂料的性能指标分为粉状涂料指标和使用性能指标,对于粉状涂料本身没有很多的性能指标要求,配成水基涂料后要满足铸造涂料的性能要求。湿粉与水按1:1.5的比例搅拌成所需波美度(波美度控制在38~42)的浆料,然后测试各种性能。

表1 涂料组分配比(质量分数) (%)

(1)粉状涂料性能 外观:黑红色湿粉。

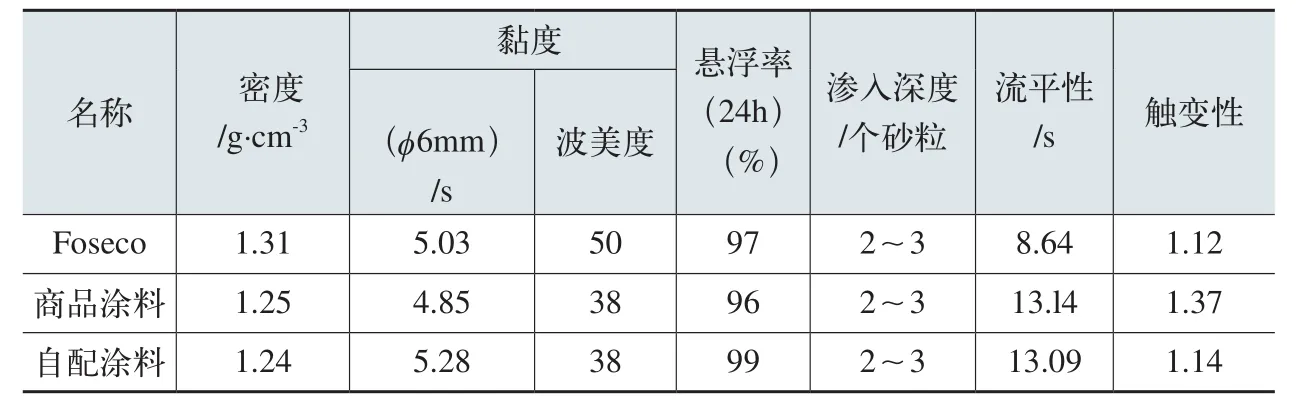

(2)浆状涂料性能检测 按照上述配方以及混制工艺配制的涂料性能指标与其他涂料性能对比见表2。

从表2的性能来看,自行研制的涂料其综合性能与其他涂料相当,应能满足生产需要。

五、浇注试验

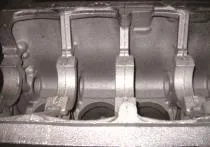

我们将配制好的浆料在我公司铸造公司进行了组合砂芯机械手浸涂小批量浇注试验,试验铸件为“里卡多”四缸缸体,试验数量33件。砂芯浸涂后渗透性好,不滴淌,涂层厚度上下均匀,砂芯烘干后表面光滑平整,无堆积,无流痕,涂层强度较高。浇注后,33件铸件内腔表面光洁,落砂清理容易,无一因涂料原因报废,完全合格。具体效果如图1、图2所示。

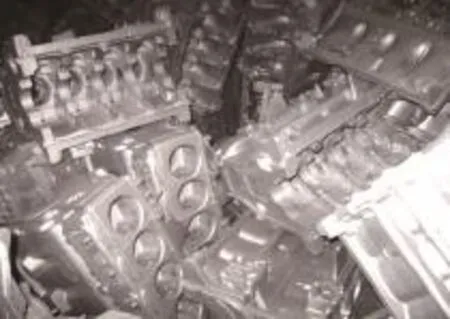

之后又在铸造公司进行了较大批量浇注试验,试验铸件为YTR4020101四缸缸体,共300件。从浇注情况看,铸件落砂容易,无粘砂,经喷丸后,缸体内腔表面光洁,无任何铸造缺陷。经技术部和质检部检查,全部铸件合格。铸件内腔情况如图3、图4、图5所示。

六、结语

(1)经合理选材,优化配比及混制工艺,保证了涂料的流平性,使砂芯浸涂后表面无流痕、涂层厚度均匀,有效防止了铸件脉纹缺陷的产生。

(2)涂料性状为粉状,便于包装和储存,也可配成液体涂料成品,便于使用。

(3)该涂料与目前铸锻公司现用涂料相比,在性能基本相同的情况下,涂料的成本低,粉水比例高,打破了以往同类涂料高固含量的规则,实现了低固含量的情况下保证铸件质量。

(4)该涂料制造容易,原材料易得,使用操作范围较宽,方便实际操作和使用。

表2 涂料性能对比

图1

图2

图3

图4

图5

陈莉、包晟,第一拖拉机股份有限公司工艺材料研究所。