T300/BMP316聚酰亚胺基复合材料层压板表面损伤研究

2015-10-31纪斌逸许国栋蒋蔚陈静

纪斌逸 许国栋 蒋蔚 陈静

(中航复合材料有限责任公司 北京市 101300)

T300/BMP316聚酰亚胺基复合材料层压板表面损伤研究

纪斌逸许国栋蒋蔚陈静

(中航复合材料有限责任公司北京市101300)

T300/BMP316耐高温复合材料,主要应用于高性能航空发动机的冷端部件、高速飞行器和导弹的短时耐热结构和功能结构。由于复合材料本身不耐磕碰,容易造成表面损伤,因此,本研究设计了几种表面损伤的类型,并对此类损伤对层压板的性能影响进行了评估。

聚酰亚胺;复合材料

1 研究背景

先进复合材料(Advanced Composites Material,简称ACM)专指可用于加工主承力结构和次承力结构、其刚度和强度性能相当于或超过铝合金的复合材料。ACM具有质量轻,较高的比强度、比模量、较好的延展性、抗腐蚀、隔热、隔音、耐高(低)温等特点,已被大量运用到航空航天、医学、机械、建筑等行业[1~2]。在高温领域,BMP316聚酰亚胺树脂为耐热性能和抗热氧化稳定性能优良的热固性树脂,主要用于在热压罐中固化成型复合材料结构件。热压成型聚酰亚胺基复合材料主要应用于高性能航空发动机的冷端部件、高速飞行器和导弹的短时耐热结构和功能结构。典型产品如航空发动机的外涵机匣、进气机匣、叶片、喷口调节片等,巡航导弹头锥、进气道整流罩,空空导弹舵翼面、雷达天线罩等。是航空航天等领域耐热结构实现结构减重和功能化的重要材料,成为航空航天领域应用广泛的材料品种[3]。复合材料构件在使用过程中,由于各种原因,导致表面磕碰损伤,本研究设计了几种表面损伤的类型,并对此类损伤对层压板的性能影响进行了评估。

2 试验件准备

机械损伤试件采用T300/BMP316复合材料,按照复合材料外涵机匣铺层及制造工艺压制,试件尺寸为300mm×80mm× 2.6mm,铺层为[45/-45/90/90/-45/0/90/0/45/90]s,单层厚度0.12mm,正反各贴有厚度0.1mm的EW100/BMP316玻璃布。贴补法修理的试件同机械损伤试件,TC4钛合金补片直径为56mm,厚1.5mm,铆接在试件上。所有试件两端均有尺寸为60mm×80mm×2.0mm的玻璃钢加强片。

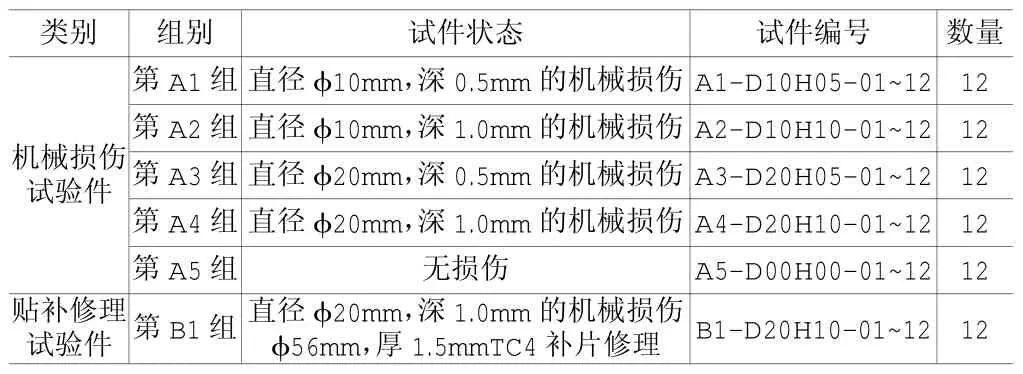

表1给出了用于研究的试验件六种状态及其相应数量。本研究共进行了两种试验项目:静强度拉伸试验和疲劳试验。每一种状态(即每一组)的试验件,编号后两位为01~06的用于进行静强度试验,编号后两位为07~12的用于疲劳试验,其中编号后两位为11、12的进行100次预定疲劳载荷谱,编号后两位为07~10的共进行200次疲劳载荷谱。

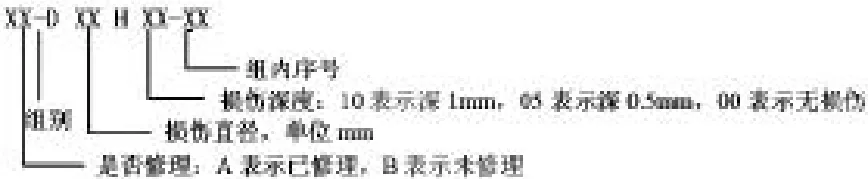

试件编号形如图1。

例如:某试件编号为A4-D20H10-08,则其表示的是第4组第8个试件,该试件未进行修补,含有直径20mm深1.0mm的机械损伤。

表1 试验件

图1

试验前需对试件全面探伤。使用超声C扫描对试验件进行无损检测,记录缺陷和损伤情况,附录C给出了各试验件试验前的无损检测结果。图2给出了部分试件试验前的无损检测图。

图2 A3组试验前无损检测图

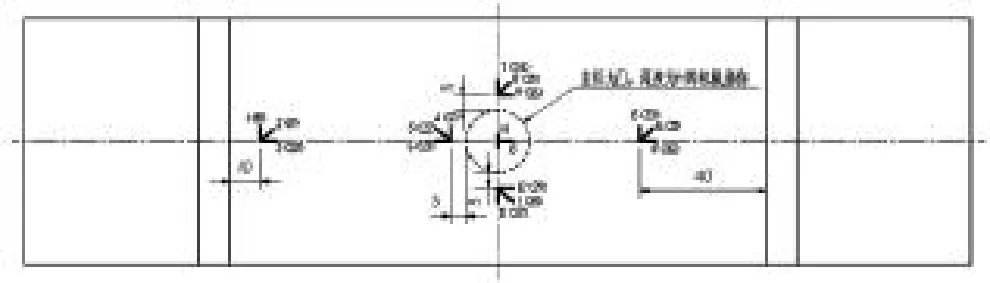

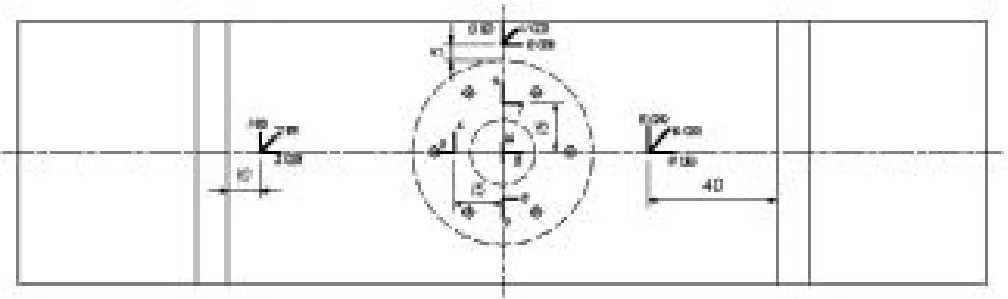

应变片选择符合GB/T13992-92的A级要求。机械损伤试件(第A1、A2、A3、A4组试件)应变片粘贴位置如图3所示,图中括号里面的数字指试件背面相应位置处的应变片。

图3 机械损伤试件应变片粘贴位置图

无损伤应变片粘贴位置如图4所示。

图4 无损伤试件应变片粘贴位置图

贴补法修理试件位置如图5所示。

图5 贴补修理试件应变片粘贴位置图

3 试验过程

3.1静强度试验

将试件夹持在试验机上,施加载荷进行静强度试验。图6给出了静强度试验加载谱。

图6 静强度试验载荷加载谱

3.1.1屈服强度拉伸试验

以1mm/min的加载速度,施加拉伸载荷至16608N,保载5min。

3.1.2极限强度拉伸试验

屈服强度拉伸试验后,如果试验件仍有承载能力,以1mm/min的加载速度继续施加拉伸载荷至24912N,保载5min。

3.1.3破坏强度拉伸试验

极限强度拉伸试验后,如果试验件仍有承载能力,以1mm/ min的加载速度继续施加拉伸载荷至33216N,保载5min;如果试验件仍有承载能力继续加载直至试验件破坏。试验过程照片见图7。

图7 静力试验照片

3.2疲劳试验

对每组试验件编号末尾为07~12的试件进行疲劳试验,图8为疲劳试验照片。

3.2.1低循环疲劳强度试验

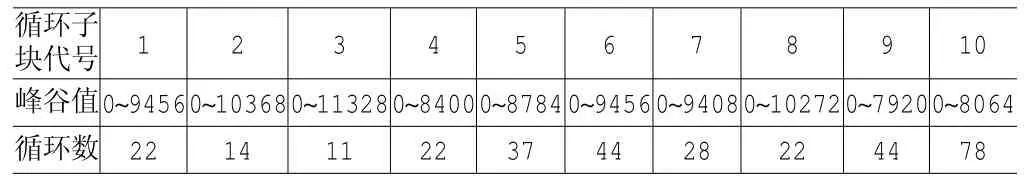

按照表2中1~10的顺序,施加表3中载荷,重复100次。低周疲劳试验结束后,对所有试件进行第二次无损检测。

3.2.2剩余强度试验

完成低循环疲劳强度试验后,如果试验件仍有承载能力,进行剩余强度试验。图9为剩余强度试验照片。

图8 疲劳试验照片

表2 循环载荷谱

图9 疲劳后剩余强度拉伸试验

(1)选取两件试验件(这里取每组编号末尾为11、12的两件试验件)施加拉伸载荷直至试验件破坏,记录破坏载荷;

(2)对剩余试验件继续施加表3中循环载荷,重复100次后,若试验件仍具有承载能力,则停止低循环疲劳试验,对试验件进行第三次无损检测;

(3)对完成(2)条所要求试验后仍具有承载能力的试验件施加拉伸载荷直至试验件破坏。

4 试验结果

4.1静强度试验

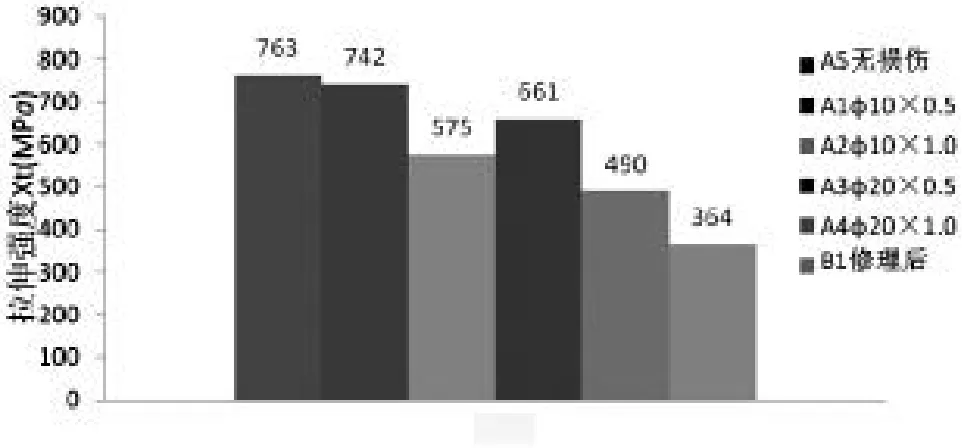

表3给出了静强度试验统计结果,以下各值均为平均值。其中,强度比例指该组试件平均剩余强度与无损伤组(A5组)平均剩余强度的比值,破坏应变比例指该组试件平均破坏应变与无损伤组平均破坏应变的比值。为了直观比较,图10给出了静力试验结果柱形图。

表3 静强度试验统计结果

由表3的试验结果可见,对于φ10的机械损伤,损伤深度由0.5mm增加到1.0mm,拉伸强度降低。

4.2疲劳强度试验

图10 静力试验结果柱形图

图11 静力试验后试件破坏照片

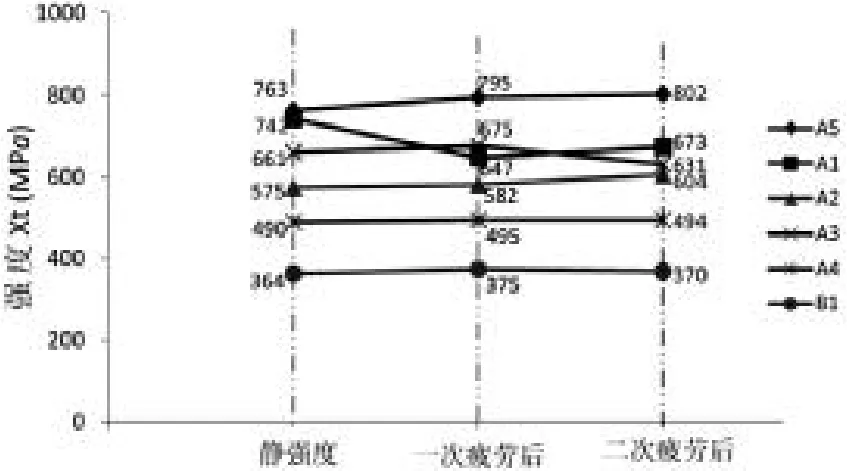

表4给出了两次疲劳后的拉伸剩余强度统计值。为了直观比价,图12给出了由表4绘制出的静强度和一次疲劳、二次疲劳后剩余强度的对比图。图13为疲劳后试件剩余强度拉伸破坏照片。

表4 疲劳后剩余强度统计值

图12 静强度和一次疲劳、二次疲劳后剩余强度的对比图

图13 试件疲劳后剩余强度拉伸破坏照片

5 试验结论

由试验结果可以得出以下结论:

(1)对试件加载200次预定疲劳载荷谱,无损伤试件没有产生任何损伤,其拉伸强度值无明显变化;四种给定损伤形式的试件以及修理以后的试件,其预制损伤无明显扩展,拉伸强度值无明显变化。可见该复合材料板在预定载荷谱下具有很好的疲劳特性。

(2)由试验结果可见,含直径10mm,深0.5mm机械损伤的试件相对于无损伤试件,其静强度降低了3%,破坏应变降低了4%;含直径20mm,深0.5mm机械损伤的试件相对于无损伤试件,其静强度降低了13%,破坏应变降低了14%。可见小尺寸的表面非穿透损伤对试件的强度影响较小。

(3)A3组与A1组对比,损伤深度相同,损伤面积增加三倍,强度降低81MPa,降低10.9%;A4组与A2组对比,损伤深度相同,损伤面积增加三倍,强度降低85MPa,降低15%;A2组与A1组对比,损伤面积相同,损伤深度增加一倍,强度降低167MPa,降低22.5%;A4组与A3组对比,损伤面积相同,损伤深度增加一倍,强度降低171MPa,降低25.9%。由以上对比可见,一定损伤范围内,损伤深度是比损伤面积更重要的影响强度的参量。

(4)B1组与A4组对比可见,本试验采用的修补方法不能达到提高强度的目的。分析原因可能是由于铆接修理对试验件引入的损伤超过了原预制损伤。

[1]万喜伟,王海青,彭公秋,等.国产碳纤维在某型号复合材料壁板的应用情况分析.航空制造技术,2014(15):50~51.

[2]万喜伟,王海青,徐洪波,等.某大型复合材料结构胶接面次生缺陷解决过程分析.航空制造技术,2014(11):96~97.

[3]阳灿,周洪飞.石英玻璃纤维布增强BMP350聚酰亚胺树脂基复合材料性能研究.航空制造技术,2014(15):56~57.

TB332

A

1673-0038(2015)23-0162-03

2015-5-22

纪斌逸(1982-),男,江苏金坛人,工程师,硕士,研究方向为复合材料。