塔中零散井放空天然气回收工程

2015-10-31中国石油天然气运输公司沙漠运输公司

陈 红(中国石油天然气运输公司沙漠运输公司)

塔中零散井放空天然气回收工程

陈红(中国石油天然气运输公司沙漠运输公司)

2008年以前,塔里木油田大多边缘零散井都采用试采流程回收原油,伴生天然气均采用井口火炬放空燃烧,向大气中排放了大量的二氧化碳和烃类气体,浪费了能源。鉴于此,开展了塔中零散井放空天然气回收工程项目。针对该项目设计了三种模式的天然气回收工艺流程,并建立了多个天然气回收站。各回收站均使用了质量有保证、运行安全可靠、干气回收率高的回收设备。截至2012年底,累计回收天然气量约43 835×104m3,约减少二氧化碳排放量861 649 t,取得较大的经济、社会效益。

塔里木油田零散井放空天然气工艺回收节能减排

1 开展天然气回收背景及塔里木油田当时情况

塔里木油田作为我国重要的油气资源战略基地,2008年油气当量突破2000×104t。油田公司各级领导高度重视节能减排,忠实践行“三大责任”,把安全环保作为企业的核心价值观。周新源总经理在油田公司2008年度HSE暨节能减排工作表彰大会上明确要求,要打破传统常规,创新工作方式,利用国家在经济转型期的各项财税优惠政策,加大环保投入力度,并提出了2009年节能9.6×104t标煤,节水57×104m3的节能减排目标。

塔里木盆地南缘曾是新疆最贫困地区,每年要烧掉胡杨几十万吨,使生态环境进一步恶化,每年风沙和浮尘天气超过200天,呼吸道疾病患者数量急剧上升。经过20年的辛勤建设,截至目前,南疆五地州已有22个市县的20万户居民用上天然气。但是,油田边缘井的生产过程中,仍然有大量的伴生气燃烧,向大气中排放了大量的二氧化碳和烃类气体,浪费了能源。

2008年以前,塔中探区大多边缘井大部分采用试采流程处理,回收原油,伴生天然气进行焚烧。当时有偏远零散井52口,其中22口井产气近150× 104m3,在未开展零散井天然气回收之前均采用井口火炬放空燃烧。2008年,塔里木油田公司和沙漠运输公司签订了5年放空天然气回收合同,由沙漠运输公司负责塔中零散井放空天然气的回收工作。

2 塔中零散井放空天然气工艺流程简介

2.1产品气要求

根据GB 50251—2003《输气管道工程设计规范》及塔中地区实际情况,放空天然气回收站的产品质量应达到下述指标:天然气的H2S浓度小于20 mg/m3(0℃,1 atm);水露点小于-60℃;烃露点小于-5℃;混烃C3以上组分回收率不小于70%。

2.2回收工艺介绍

根据塔中片区情况和产品气要求,塔中放空天然气回收工程主要采用以下三种模式进行设计建设。

2.2.1模式一

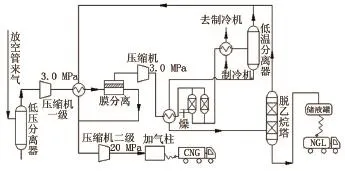

适用于产气量小、井口油压低,C3+含量低于6%的放空气回收。

流程(图1)简述:天然气预处理(气液分离)—压缩—脱水—装车—运往卸气站。

图1 模式一工艺流程框图

2.2.2模式二

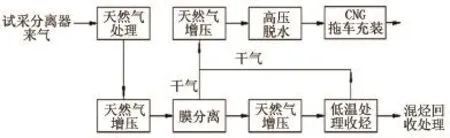

适用于产气量大、井口油压高,C3+含量高于6%的放空气回收。

流程(图2)简述:天然气预处理(气液分离)—一级压缩—一级冷却—膜分离—15%富气增压后进冷箱(85%合格气进二级增压)二级冷却—低温分离—气经过一级冷箱后进二级压缩、液进脱乙烷塔—气去一级冷却后进二级压缩机、液进混烃储罐;膜分离出的85%的合格气、低温分离出的气及脱乙烃塔出的气进二级压缩机增压到25 MPa—装车—运往卸气站。

制冷采用丙烷制冷(或氨制冷),制冷温度为-40℃左右,C3+以上组分的综合收率达70%以上。

图2 模式二工艺流程框图

2.2.3模式三

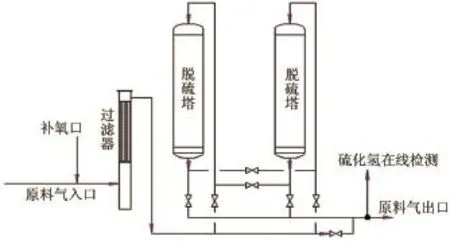

为适应塔中地区含硫化氢井而形成此模式,适用于产气量大、油压较高、含硫化氢,C3+的含量低于6%的放空气回收。

流程(图3)简述:天然气—脱硫—预处理(气液分离)—压缩—脱水—装车—运往卸气站。

图3 模式三工艺流程框图

3 塔中放空天然气回收站产能

2008年5月,按照“保安全、保运行,保证消灭火炬,保证烃露点、水露点达到国家管输标准”的工作要求,邀请国内外放空天然气回收专业制造厂商进行技术交流,在设计上选择质量有保障、运行安全可靠和干气回收率高的回收设备。目前运行的23个放空天然气回收站,设计日处理量为122×104m3,日回收天然气100×104m3以上。

典型站点简介:TZ161回收站(CNG车拉运站)于2009年6月投产运行,设计处理量为3×104m3/d,投入1组压缩处理装置,日均产量为4000 m3,现应塔中项目部要求,日均产量为9000 m3。TZ161回收站设计有轻烃回收系统,处理TZ161来气中的烃含量,降低天然气的烃露点。TZ161回收站的工艺流程如图4所示。

图4 TZ161回收站的工艺流程框图

4 塔中放空天然气回收站设备性能

塔中零散井放空天然气回收工程选用的撬装设备有较大的适用范围,形成模块化撬装产品组合、多撬搭配、可调节生产能力和处理气质需要,以方便新建设施的搬迁使用,尽快使设备投入生产。

4.1脱硫装置

塔中零散井放空天然气回收工程采用干法脱硫,干法工艺大多是利用固体脱硫剂吸收或者转化作用,将H2S变成单质硫或者形成其他固体化合物。干法工艺通常适用于低含硫天然气处理,虽然干法脱硫工艺所用脱硫剂均不能再生,但具有流程短、辅助支援系统简单、操作弹性大、脱除程度高、能耗小、投资低等优点,特别适用于气体精细脱硫。干法脱硫工艺流程如图5所示。

图5 干法脱硫工艺流程示意图

4.2高/低压处理撬

高/低压橇进出口设置压力变送器,实时监测低压橇进出口压力,并超限报警;低压橇上缓冲罐、回收罐排污由罐上超声波液位变送器检测液位,由站控系统控制自动排污,由电控气动切断阀执行。低压处理撬处理量为5×104m3/d,工作压力1.0 MPa;高压处理撬处理量为8×104m3/d,工作压力3.0 MPa。

4.3脱水装置

CNG压缩站需配备脱水装置,深度脱除天然气中的水分,在常压下露点温度小于或等于-62℃,防止在卸气过程中出现冰堵现象。脱水装置可以考虑前置低压脱水撬和后置高压脱水撬。塔中放空天然气回收站选择的是高压深度脱水装置,脱水装置为双塔配置,脱水、再生、交替运行。经脱水装置脱水干燥后的成品气中,常压下水露点小于或等于-62℃;微尘含量小于或等于5 mg/m3,微尘直径小于5 μm。脱水装置处理量为5×104m3/d,设计压力27.5 MPa。

4.4CNG压缩机

放空天然气回收站增压设备包括电驱动、燃气驱动两种方式,处理量分别为2.5×104、3.5×104、6.5×104m3/d,设计压力27.5 MPa。主要设备,如压缩机、净化器、冷却装置、控制系统等都集成在橇装底座上,形成一个整体系统,具有密封、隔音、保温、防暴等功能。其最大的优点就是拆卸移动方便,现场组装调试简单。压缩机控制部分由压缩机配套PLC控制系统完成,对监控点模拟量进行控制。配变送器和文本显示器,对油压过低、油温过高、一级吸入压力过低与吸入压力过高、末级排压过高、各级排温过高、电动机过载等自动保护与控制。压缩机PLC控制系统采用PROFIBUS总线与站控PLC主机通信,上传各状态信息,并接受站控PLC主机发出的停机信号。

4.5加气柱

加气柱采用全自动控制,计量部件采用进口科里奥力原理质量流量计(带有温度传感器进行补偿),到20 MPa后自动关闭。其主要参数如下:

计量精度±0.5%最大流量4500 m3/h

9000 m3/h

加气额定压力20 MPa最大工作压力25 MPa耐压强度37.5 MPa环境温度-30~50℃防爆等级ExdemibⅡAT3额定功率<200 W

工作电源220 V±15%

50 Hz±1 Hz

5 塔中放空天然气回收投入成本与单位成本

5.1工程汇总投资

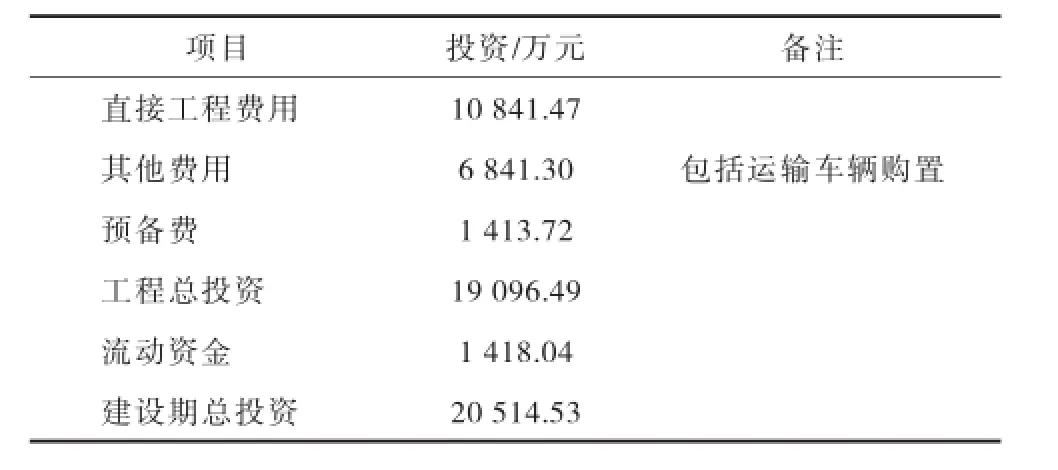

塔中放空天然气回收工程于2008年开始投资建设,至2009年7月首批7个回收站建设完毕,工程投资情况如表1所示。

表1 工程投资汇总

5.2各站成本

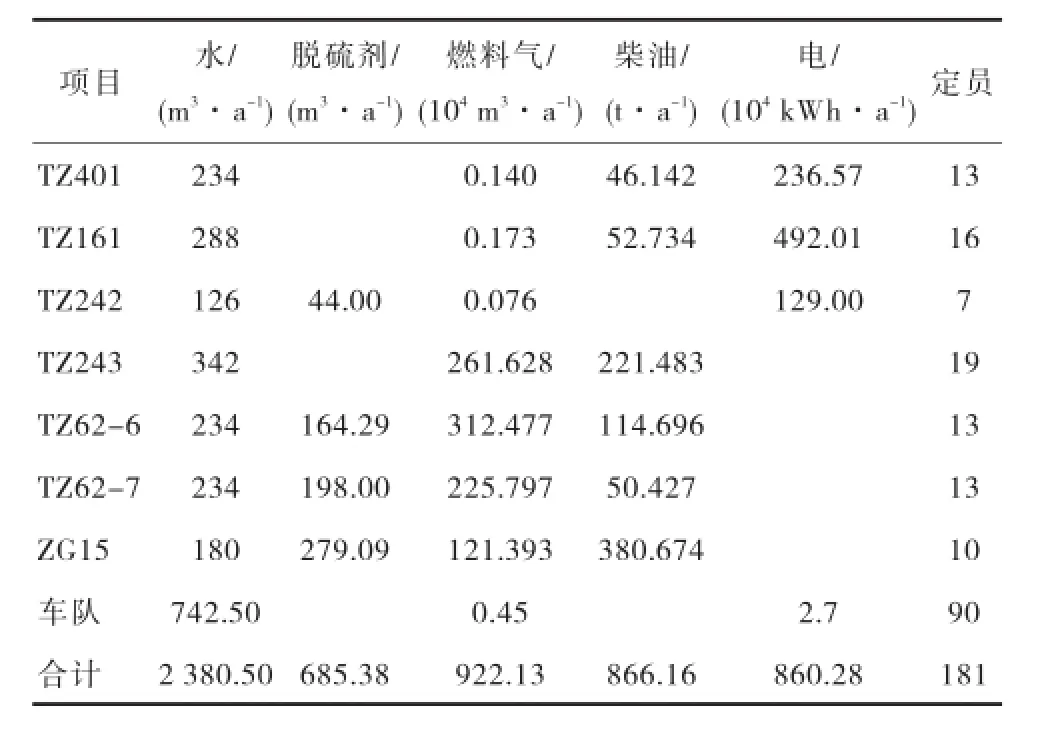

前七站各回收站主要成本情况如表2所示。

表2 主要消耗

6 塔中零散井放空天然气利用效果

通过回收天然气,减少天然气无谓的放空燃烧,从而减少排放二氧化碳,并通过出售二氧化碳减排指标获得收益。二氧化碳减排计算方法必须根据联合国气候变化框架委员会执行委员会批准的方法学AM0009进行计算,影响二氧化碳减排量的因数有所回收的伴生气体积、伴生气中碳成分的质量含量、回收过程甲烷气体的泄漏。以下的计算不考虑泄漏,计算公式如下:

CO2减排量=回收的天然气体积×天然气中碳成分的平均密度×44÷12×0.001

塔中油田零散井放空天然气回收量及CO2减排量如表3所示。

表3 塔中油田零散井放空天然气回收量及CO2减排量(截至2012年底)

7 结论

1)塔中零散井放空天然气回收工程根据不同井站的不同气质条件,采用不同的工艺流程。

2)塔中零散井放空天然气回收工程使用的撬装化设备便于搬迁和施工连接。

3)抗硫设备的使用,降低了脱硫成本。

胜利油田实施首口多级细分六层分防分注井获成功

近日,胜利油田石油工程技术研究院注水所科研人员,在CACB25GA-1井上首次实施多级细分六层分防分注技术获成功。目前,该井六个层分别日注水43、57、71、31、83、46 m3,合计日注水量331 m3,六层全部达到配注要求,层段合格率100%。该井的成功标志着胜利油田精细分层注水技术又迈上一个新台阶。

CACB25GA-1注水井属疏松砂岩油藏,出砂严重是制约开发的主要因素;同时,在开发过程中还普遍存在层数多、层间差异大等问题。注水所跟采油厂技术人员多次对接,对方案进行反复优化论证,最终形成了小直径分层防砂、密闭防蠕动、测调一体化分层注水工艺技术。该技术整体上缩小了管柱外径,并配套了倒扣安接等作为安全保障,降低了后期检换作业施工难度;测调一体化技术大幅缩短了测调时间,提高了测调精度,从而达到了降本增效的目的;密闭防蠕动分层注水工艺,采用平衡式受力设计以及软锚定技术,克服了管柱伸缩蠕动难题;密闭防返吐机构,能够有效防止停注时层与层之间的窜通以及返吐,延长了管柱寿命,实现了管柱的长效性。

该井的成功完井,标志着疏松砂岩油藏分防分注技术迈入多级细分的时代,为胜利油田水驱油藏精细注水和高效开发提供了有力技术支撑。

来源:中国石油网付亚荣供稿

10.3969/j.issn.2095-1493.2015.10.021

2015-04-20)

陈红,2008年毕业于大庆石油学院(油气储运专业),从事天然气处理相关工作,E-mail:1499337284@qq.com,地址:新疆库尔勒新城南路38号信箱沙漠运输公司,841001。