抽油机平衡块调整工具的研制与应用

2015-10-31杨培伦中国石油股份有限公司华北油田分公司第四采油厂教育培训中心河北廊坊065000

杨培伦(中国石油股份有限公司华北油田分公司第四采油厂教育培训中心,河北廊坊065000)

抽油机平衡块调整工具的研制与应用

杨培伦(中国石油股份有限公司华北油田分公司第四采油厂教育培训中心,河北廊坊065000)

调整抽油机曲柄平衡块是采油工在抽油机井日常管理中的一项重要工作,目前的操作劳动强度大,风险因素高。经过四次改进与实验,研制出抽油机曲柄平衡块调整工具,使用研制的调整工具,一名普通的员工4分钟内,便可将1500公斤重的平衡块移动500毫米的距离,整个调平衡操作不超过20分钟。此工具已经获国家专利,并进行推广使用。

抽油机;平衡块;研制;调整工具;快捷;省力;安全

一、抽油机平衡块调整原因及方法分析

1.抽油机为什么要安装平衡块

抽油机井生产时,上冲程需提起抽油杆和井内液体的重量,驴头承受向上的力,电动机要做出很大功,下冲程时抽油杆柱依靠自重下落,驴头承受向下的力,这时电动机对抽油机反做功,才能平稳完成下冲程操作;这种交变载荷不仅消耗了大量的电能,而且严重影响了抽油杆、抽油泵、抽油机及电动机使用效率和寿命。为了保障电动机的平稳运行,减少输出负载的变化,目前常用的方法是在曲柄上安装不同重量的平衡块,下冲程时储蓄能量,上冲程时释放能量减小交变载荷。油井在生产的过程中,根据产量、含水等生产数据,需要经常对油井的泵挂深度、抽油泵规格、冲程、冲次等生产参数进行调整。参数调整后,就要调整平衡块的位置来实现抽油机上、下冲程的负载的平衡。

2.目前抽油机井调整平衡块的方法及工具的分析

(1)利用吊车进行调整吊车配合,需要三名员工进行操作,每口井的费用在1500元左右。用工多,费用高。

(2)利用抽油机随机工具进行调整较重的平衡块调整不动,受抽油机连杆的阻挡,调整位置都受到了限制。

(3)利用撬杠进行调整站在抽油机曲柄上不好使劲,力量小了撬不动,用力过猛容易掉下受伤,存在安全风险。

二、研制一种新型的平衡块调整工具

1.提出设计思路

(1)工具的设计思路

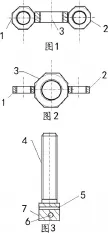

利用顶丝力矩的原理,将固定螺杆作为固定点,在与固定螺杆配套的螺母两侧各焊有一个顶丝座,使用时首先将抽油机曲柄停在水平位置,根据平衡块需要调整的方向,先将固定螺杆在抽油机曲柄适当的位置上紧固好,然后在将焊有顶丝座的螺母安装在固定螺杆上,将螺母的高度调整到合适的位置,将顶杆旋入顶座母扣中,通过调节顶杆的长度,利用丝距力将平衡块推移到合适的位置,如果一次不能将平衡块顶到位,可以将顶杆旋出后,将固定螺杆前移固定,再次旋入顶杆对平衡块进行调整,直至将平衡块顶移到合适的位置。(顶座及顶杆设计见右图)

2.平衡块调整工具的制作、现场试验及改进

第一次制作出来的工具为双顶丝驱动,每个顶丝驱动端成90度交叉钻有两个φ12的通孔,顶丝座垂直安装在固定杆的两侧,利用φ10的钢筋制作出施力杆,推动平衡块时需要利用两个施力杆同时推进两侧的顶杆,且两侧顶杆的推进速度要一致,否则平衡块会偏斜卡死,施力杆要在顶丝驱动端的两个施力孔中交替更换,使用操作时不放便且推进速度慢,需要进行改进。(见右图1)

第一次改进:将两个顶杆的装置改为一个顶杆,将顶丝座安装在顶丝装置的顶端,顶丝驱动端改为M30六方螺母,利用250mm的活动板手进行驱动顶丝杆(见右图2)。使用活动板手在驱动这程中发现,转动驱动杆三分之一圈后就要重新打一次板手,不便操作。

针对第一次改进后通过力矩扳手测试,推动平衡块时用力不大,决定利用M30的套筒头制作一种与调整平衡块的工具相配套的专用工具,工具制出来后,在使用的过程中,发现使用自制专用工具进行旋转丝杆时,因受调整空间的限制,专用工具的力臂过长不能转整圈,力臂过短,操作起来费力、费时,使用效果不好。进行了三次改进,使用棘轮板手代替专用板手,利用棘轮板手转动顶丝杆,不但提高了平衡块的调整速度,而且也方便了操作,调整了几口井的平衡块儿后,发现顶丝杆丝距小,整体长度240毫米,完成一次平衡块的调整需要移动多次工具的固定底座。于是进行了第四次改进,使用顶丝杆M30×400,驱动端加工加的六方,使用M36套筒的棘轮板手,在顶丝与平衡块接触面间加上助力轴承,减小顶丝端面与平横块间的摩擦损失。

三、平衡块调整工具现场使用及下一步的推广

通过多次试验和四次改进,工具基本成型,利用顶杆的顶力将平衡块向前推移,一次可移动平衡块的距离360毫米,如果距离不够,旋出顶杆,前移固定螺杆,直到将平衡块位置调整到位,此装置具有拆装方便,一套装置可以重复使用,且操作简单,省物省力。已经在华北油田第四采油厂各作业区内进行推广使用,全年共调整平衡块150口井次,取得了很好的效果。“新型抽油机曲柄平衡调整工具”已经申报中国实用新型专利,专利号:201320602780.8。