循环流化床锅炉一次风机变频节能改造

2015-10-31曹汝鹏

曹汝鹏 彭 涛

(兴安热电公司,内蒙古兴安盟 137400)

循环流化床锅炉一次风机变频节能改造

曹汝鹏彭涛

(兴安热电公司,内蒙古兴安盟137400)

发电企业的节能改造是一项长期工作,降低大电机的电量消耗,节省厂用电量是降低发电成本的一种方法。本文介绍了循环流化床锅炉一次风机应用内反馈斩波调速系统的节能改造方案及效果分析。锅炉一次风机在设计中必须保证一定的余量(保险系数),比实际应用的容量要大的多,再加上生产需要调节要求,在运行中都要进行负荷的调节,风机的流量也要跟随进行调节。

变频器内反馈斩波调速比较节能改造

我公司二电厂的#1、#2循环流化床锅炉一次风机采用的是传统的调节方式,即风门节流调节。由于这种调节方式仅仅是改变通道的流通阻力,而驱动源的输出功率并没有改变,增加了电能的消耗,致使生产用厂用电率高,厂用电率不易降低。另外电机全速方式运行,长期采用风门挡板调节,增加了电机的负荷与风箱通道的损耗,因此选择一种变频调速方式在实际生产发电中非常关键,如果改变电机的转速满足生产,不但提高了风机的运行效率,降低厂用电量,还使电机和风机运行平稳,降低电机发热,风机振动,风箱磨损的情况。并且可以节约很多的电量。

1 高压变频器与内反馈斩波调速的对比

发电厂辅机电动机的经济运行,直接关系到厂用电率的高低。降低厂用电率,降低发电成本提高电价竞争力,已成为各发电企业努力追求的经济目标。所以公司决定对二电厂#1炉一次风机先进行节能改造。首先是优选调速方案,对于三相异步电动机可以分为鼠笼式交流异步电动机和绕线式交流异步电动机,电机调速实际是控制电机机械功率,电机转速与机械功率成正比。改变机械功率的原理有两种,一种是电磁功率控制,另一种是损耗功率控制。调速的原理相同,但调速的方法不同。目前高压电机调速方法有高压变频调速与内反馈斩波调速。

图1 高压变频器基本原理图

图2 内反馈斩波调速原理图

1.1高压变频调速优缺点分析

近年来,各种高压变频器不断出现,高压变频器到目前为止还没有像低压变频器那样近乎统一的拓扑结构。根据高压组成方式可分为直接高压型和高—低—高型,根据有无中间直流环节来分,可以分为交—交变频器和交—直—交变频器,在交—直—交变频器中,按中间直流滤波环节的不同,可分电压源型和电流源型。以下是图1高压变频器的优缺点:

高压变频器是由高压母线输入,通过变频器改变频率后再用高压输出到高压电动机,变频器控制功率要大于整个电机功率的1.5倍以上,所有元器件必须能承受大电压和大电流,这使得可靠性降低,系统造价高,维护成本高。对于使用环境需要安装在环境很好的空调房,或者整组柜子配备空调,不适合在锅炉零米风机处和环境灰尘较大、温度较高的场所安装使用。高压变频器不设计独立的软起动装置,是靠变频器从0转数到100%转数来起动电机的,一旦变频器故障,也就没有了软起动,电机再需要起动,还要配额外的软起动装置,而不用软起动装置,对大功率电机直接起动也较困难,对电机的冲击也很大。高压变频器功率电路采用标准模块化设计,更换简单,所用器件在国内采购也比较容易。采用低压IGBT作为逆变元件,与采用高压IGBT的三电平变频器相比,功率元件数目较多,但技术上较成熟。与采用高压IGCT的三电平变频器相比,功率元件数目较多,但总元件数目却较少,因为IGCT需要非常复杂的辅助关断电路。由于整流变压器与功率模块的连线较多,因此变压器不能与变频器分开放置,在空间有限的场合不是很灵活。在谐波的要求上输入谐波对电网的影响和输出谐波对电机的影响等问题,使其应用受到限制。而且变频器的性能与电机的参数有关,通用性差,电流的谐波成分大,污染和损耗较大,且共模电压高,对电机的绝缘有影响。

图3 改造方案接线图

表1

1.2内反馈斩波调速装置的优缺点分析

如图2,内反馈斩波调速装置是从高压电动机的低压转子三相进行调速的,是直接改变电动机的转子电流来改变电动机转数,其控制功率只为电机功率的25-30%左右,系统小,造价低,是用低压控制高压电动机,同样是用进口的高压大功率IGBT模块,使用在低压控制上可靠性更高。对于使用环境要求不高,可以再锅炉风机附近设置调速装置柜,不需要专用的空调进行冷却。装置柜较小,一般在3米左右,占地面积比高压变频装置柜小很多。内反馈斩波调速装置具有电网电源快切(母连切换)的保护功能,装置在调速过程中两个高压电源快速切换时,调速系统能保持原调速状态,不会转入全速壮态,保证装置能正常调速运行。

装置其本身即配备独立的液态软起动装置,即使内馈斩波调速故障时,也可以用独立的液态软起动随时连续并多次对电机进行软起,并且起动电流小于电机额定电流的1.5IN。调速装置突然故障时,电机自动转为工频运行,通过液态电阻,使电流缓慢增大,是在调速状态基础上使电机转速逐渐升到额定转速,过度时间约30秒可调。该功能使电机转全速时,不会产生冲击电流,不会使电机电流超过电机额定电流,使电机电流缓慢上升到电机额定电流,不会使高压开关柜的真空断路器保护跳停,避免停产或设备意外事故发生。不会使电机瞬间转为全速,不会使风机的风压风量变化太快,造成锅炉熄火。电机电流缓慢上升到电机额定电流,使电机缓慢转为全速,对电机无冲击,保证了电机滑环运行安全及生产安全。电机在负载运行下从原调速的转速上逐渐升到全速,使炉膛负压不会大幅度变化导致锅炉燃烧不稳定或者熄火。该装置对于电机有要求,需要选用专用的绕线式内反馈电机。需更换原有的YKK电机,增加了总体造价。

2 节能改造

通过以上对高压变频器调速和内反馈斩波调速的调速的安全性、可靠性、稳定性、节能效率及性价比的分析对比,结合我公司二厂#3锅炉一、二次风机使用内反馈斩波调速的运行情况,并且原#3炉的一、二次风机均采用内反馈斩波调速装置,装置在现场运行良好稳定,改造投资也比高压变频器投资较少,运行维护也简单方便。考虑到不具备另建变频器配电室的条件,最终决定在锅炉零米风机附近使用内反馈斩波调速装置进行节能改造。如图3。

使用原有风机开关及高压电缆即可。低压部分从斩波柜到电机转子,需要一根低压电缆。从逆变柜到电机反馈绕组,需要一根低压电缆。施工时间较短,利用锅炉倒换时间即可完成改造,基本不影响发电运行。

3 效果对比

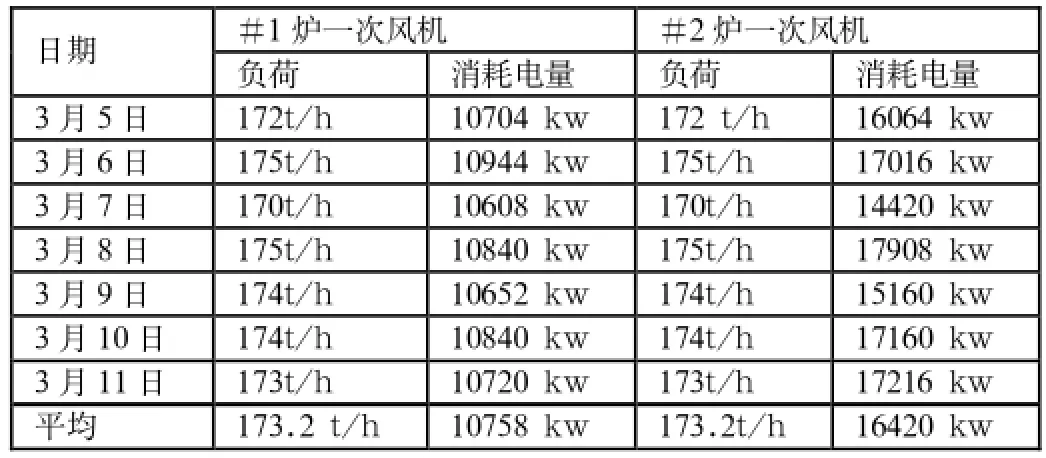

改造后选取了#1炉和#2炉同时运行,并带相同负荷时间进行的比较,见表1:

通过以上表格对比可见,锅炉一次风机改造后的节电效果还是很明显的,针对本地区电网要求和我公司二厂锅炉年平均负荷的运行情况看,节电效果和间接经济效益比较明显。

4 结语

内反馈斩波调速装置设备运行稳定,节能效果明显,不但操作方便,易于维护,一般技术人员经过短时间培训就能掌握;可靠性较高,即使故障也保证电机全速运行而且故障修复容易。实践证明,斩波调速装置用于风机类设备驱动控制场合取得了显著的节电效果,是一种很好的调速控制方式。既提高了设备效率,又满足了生产要求,因而大大减少了设备维护、维修费用,还降低了运维工作量。直接和间接经济效益十分明显。

[1]DL/T 299—2011火电厂风机、水泵节能用内反馈调速装置应用技术条件[S].辽宁教育出版社,2011-10.

[2]屈维谦.斩波式内反馈调速及其功率控制原理.

[3]徐甫荣.高压变频技术应用实践[S].中国电力出版社,2006-11.

曹汝鹏(1978—),男(汉),内蒙古满洲里人,电气工程师,现就职于兴安热电公司;彭涛(1971—),男(汉),四川都江堰人,电气工程师,主要研究方向:运行管理,现就职于兴安热电公司。