河南某项目圆管带式输送机的优化设计

2015-10-31刘海滨

刘海滨

(中煤科工集团武汉设计研究院有限公司,湖北武汉 430064)

河南某项目圆管带式输送机的优化设计

刘海滨

(中煤科工集团武汉设计研究院有限公司,湖北武汉 430064)

随着现代化生产发展的要求,环保成为当今时代日趋重要的问题。输送系统在工作中产生的粉尘和撒料,对环境的污染已经引起世界各国使用部门及行政管理部门越来越多的关注。本文介绍了河南某圆管带式输送机机项目,在运输时间、速度、中间驱动等方面的设计优化过程,最后得出结论。

圆管带式输送机机 时间 速度 中间驱动

1 可研中设计方案概述

河南某电厂配套项目,煤源来自三十公里外的一处没储运物流园区,铁路运输的燃煤通过翻车机翻卸、转运后,经过管带机输送运到该电厂,管带机总的运距为30km,管带机参数为:管径分别为D= 500mm、400mm;管带机分4段布置,中间设3个转运环节。输送机所经地区地形起伏大,村庄多,线路有较多转折。4段管带长度分别为7.9km,7.2km,7.6km,7.3km。1#、2#管带机输煤能力为700万吨/年,每年运行330天;每天运行作业时间按12小时。

1#、2#管带机管径D=500mm、带速V=4.5m/s、出力Q= 1850t/h。

本次优化,是在可研设计的路线下作参数方案比较,本次优化仅选取,前两条管带机优化比较,以下是可研规定参数下的计算结果:

1.11 #圆管带式输送机机

主要设备参数如下。

管径Φ=500mm,运量Q=1850t/h,带速v=4.5m/s,机长L=7260m。

倾角δ=5~0~10°,提升高差-7m;

防爆变频调速电机:1400kW,6kV,共4台;

胶带:ST3150难燃型钢丝绳芯胶带。

1.22 #圆管带式输送机机

主要设备参数如下:

管径Φ=500mm,运量Q=1850t/h,带速v=4.5m/s,机长L=6892m,

倾角δ=5~0~10°,提升高差60m;

防爆变频调速电机:1400kW,6kV,共4台;

胶带:ST3150难燃型钢丝绳芯胶带。

表1 延长时间,管带机比较

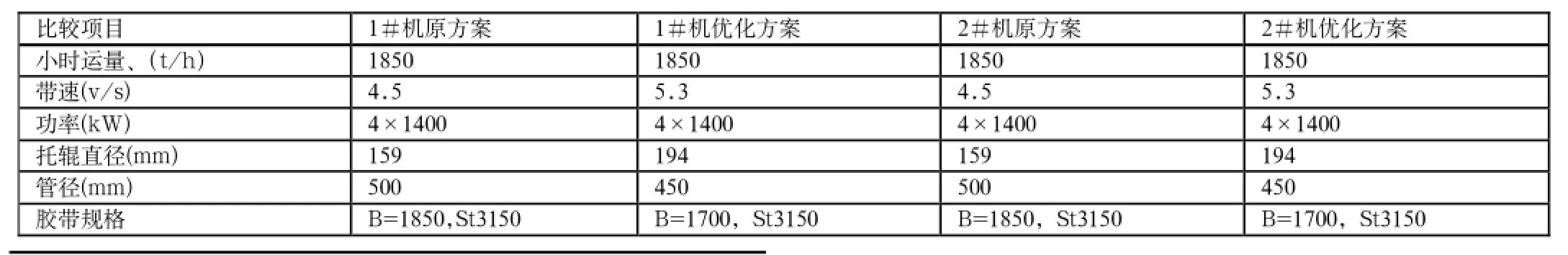

表2 提高带速,管带机比较

2 管带机优化方案比较

2.1通过适当延长作业时间减小管径进而降低投资成本

经过计算1#管带机的参数调整为:输送能力Q=1585t/h,管径Φ=450mm,带速v=4.5m/s,输送距离L=7252m,提升高度H=-7m,胶带规格B=1700mm,带强St3150,所需管径φ=450mm,填充率: 72%,托辊直径φ159mm,功率:4×1250kW。

2#管带机的参数调整为:输送能力Q=1585t/h,管径Φ =450mm,带速v=4.5m/s,输送距离L=6892m,提升高度H=60m,胶带规格B=1700mm,带强St3150,所需管径φ=450mm,填充率:75%,托辊直径φ159mm,功4×1250kW。

根据表1参数对比,通过延长输煤时间,管带机的直径可以从Φ =500mm,降到Φ=450mm,带宽从B=1850mm降到B=1700mm,钢结构桁架重量也降低了。根据以上分析,通过延长作业时间,减小管径,降低投资可行。

1#管带机仅电机减小驱动装置配置降低,管径、带宽降低,桁架减轻三项合计可以节约投资482万元;2#管带机仅电机减小驱动装置配置降低,管径、带宽降低,桁架减轻三项合计可以节约投资430万元。

2.2提高带速,降低输送机管带的直径

经过计算1#管带机的参数调整为:输送能力Q=1850t/h,管径Φ=450mm,带速v=5.3m/s,输送距离L=7252m,提升高度H=-7m,胶带规格B=1700mm,带强St3150,所需管径φ=450mm,填充率: 70.9%,托辊直径φ194mm,功率:4×1400kW。

2#管带机的参数调整为:输送能力Q=1850t/h,管径Φ =450mm,带速v=5.3m/s,输送距离L=6892m,提升高度H=60m,胶带规格B=1700mm,带强St3150,所需管径φ=450mm,填充率:73.5%,托辊直径φ194mm,功率:4×1400kW。

综合以上分析情况:如表2,提高带速后,输送机管径减小,钢结构桁架重量减轻,输送胶带宽度变窄,这样投资成本有所降低;但是由于速度提高,托辊直径由原来的φ159mm变为φ194mm,这样导致成本升高,而且国内没有带速高于5m/s的应用实例,因此综合考虑国内的加工制造水平及管理能力,不推荐提高带速的方案。

2.3中间驱动方案

输送机中间驱动的方式有很多种,其中直线摩擦式及滚筒卸载式应用最广,也最成功[1]。直线摩擦式驱动方式,承载带压在驱动输送带上,当两者有相对运动时,产生摩擦力。其工作原理就是利用驱动输送带与承载带的摩擦力将中间驱动装置的驱动力传递给承载输送带,这样承载输送带在中间驱动输送带作用段内会产生线性降低。降低值为中间驱动装置输出的驱动力。

综上所述,采用中间驱动装置,输送带张力由机尾线性增大至中间驱动装置作用点时输送带张力在此处达到极大值,随后开始下降,直至脱离中间驱动装置,输送带张力又开始线性增加直至到下一驱动装置处,就像接力跑一样(附图1a为集中驱动输送带张力变化,b滚筒卸载式中间驱动输送带张力变化,c直线摩擦式中间驱动输送带张力变化)。

中间驱动技术在普通带式输送机中应用较多,在圆管带式输送机机中应用虽然也可以降低输送带强度,从原St3150,降为St2500,从而达到降低成本的目的。但应用在圆管带式输送机机需要通过过渡段先将圆管展开,完成中部驱动后又通过过渡段将输送带围合成圆管状。中间的展开段与过渡段全长近百米,因此采用中部驱动,失去了圆管带式输送机长距离,无污染、无煤量损失等固有特性;而且中间增加一个驱动,即增加了一处故障点,增加了人力配置,另外动力配电电缆增加,变频器也需要设在驱动处,需要增加一处建筑,增加购地,与中部增加转运站差别不大,因此本专题也不推荐设置中间驱动。

综合以上分析,建议不要采用中间驱动。

3 管带机电机电压优化

可研设计中4条管带机中的1、2、3条采用10kV供电,而4号管带机由鹤淇电厂6kV电压等级供电。

优化认为,本工程管带机电动机单机功率不到1500kW,采用变频拖动运行,且各用电点电动机距离电源点都较近,10(6)kV供电距离不会超过100~200m,供电电源及供电质量可靠,都能满足安全供电要求;但作为主要拖动设备的变频器,其6kV变频器比10kV变频器技术更成熟、可靠性更高、安全性更好、选择厂家的余地更大(ABB、AB、simz等),因此,本设计推荐全系统4套管带机都采用6kV变频拖动。

本工程地形起伏较大,1#管带机下运,2#管带机上运爬坡,为了管带机运行安全,本次优化推荐采用具有制动和电能回馈功能的“四象限”变频器。

4 优化建议的结论

通过以上的分析与计算,通过延长工作时间,可以减小管径、降低投资。而且根据原可研报告,该电厂已投产的三期工程中的两台机组,仅在每年迎峰度冬、迎峰度夏时满负荷运行,全年其余时间,可能两台机组全部停机。四期工程建成 投运后,三期电厂可能会降低负荷运行,甚至关停。

[1]朱立平,等.带式输送机中间驱动技术.煤矿机械,1998,8.

刘海滨(1979—),男,汉族,山东平原人,工程师,从事煤矿、选煤厂、储装运工程机械方面的设计研究.