机械式停车设备框架结构静力分析及检验

2015-10-29门智峰范亚辉李思远

门智峰+范亚辉+李思远

摘 要 本文以升降横移类机械式停车设备为研究对象,对其框架结构进行静力分析,通过有限元方法进行建模分析,将受力结构进行简化,在不同工况下分析其位移及应力状况。通过分析框架结构的强度和刚度,确定最大位移及最大应力出现的部位,为以后检验提供指向性方向,提高检验水平。

关键词 机械式停车设备;升降横移;静力分析

中图分类号 U4 文献标识码 A 文章编号 2095-6363(2015)09-0068-01

1 现状分析

随着汽车数量的增加,空间利用率高、造价低、施工周期短的机械式停车设备应用逐年扩大。然而目前我国立体车库行业仍处于起步阶段,各种车库厂家鱼龙混杂,部分厂家仍以仿制为主,缺乏自主知识产权,对停车设备的主体框架钢结构精确理论计算和结构优化设计较少,而这无疑给车库本身的安全性增加了不稳定因素,并对特种设备检验人员提出了更高、更严格的理论要求。

升降横移类机械式停车设备因其结构简单,使用管理简便快捷等优点,所占比重逐年增大,故本文采用有限元分析方法对升降横移类停车设备框架结构进行静力分析,判断其危险点,指导日后的机械式停车设备检验工作。

2 主框架的结构分析

升降横移类机械式停车设备的主框架支撑着传动系统、动力装置、以及停车载荷,由于载荷的不确定性以及工况的多样性,直接对其实际结构使用传统的结构分析方法进行分析比较困难,为了便于建模计算和保证计算精度,需对车库机构系统进行合理的简化和必要的假设,使受力情况及有限元模型尽量符合车库的实际情况,同时对车库进行如下假设。1)忽略车库不同面温差引起的热应力。2)停车设备单独建立,不与其他建筑物相接。3)车库为两层低层车库,地震载荷与风载荷作用忽略不计。

简化后的受力主要包括:钢结构的自重、驱动系统的自重、车位架及载车板重量、升降横移系统制动所产生的惯性力等,它们均以集中载荷或分布载荷的方式作用在车库的主体框架上,其简化结构如图1所示。

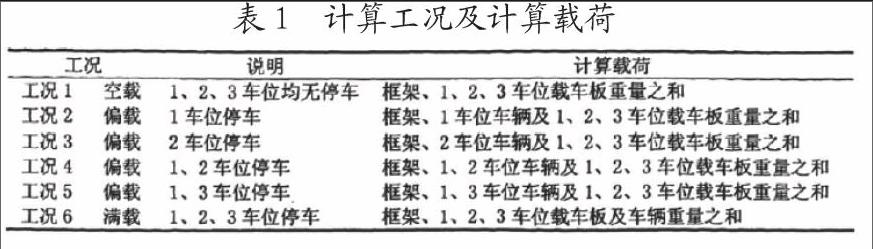

在对机械式停车设备主体钢结构框架的受力情况进行简化后,确定各种载荷工况条件。表1说明了各种工况,其中车位分布状况为,上层由①②③车位填满,载荷完全由车库主体框架承担,下层④⑤车位及空位由地面导轨承载,与钢结构框架无关。

不考虑阻尼的影响,也不考虑载荷随时间变化的情况,仅对车库主体框架结构进行静力计算,获得框架在各种工况下的应力分布规律及各构件的变形位移,确定主体框架在受载条件下变形及应力是否符合车库要求。

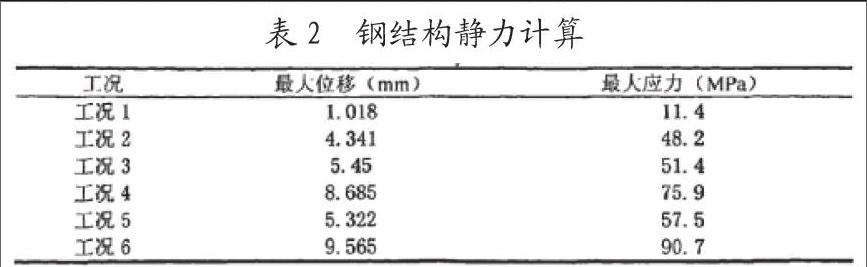

在计算各种工况时,假设车库允许的最大起重量为1.7t及载车板重量为0.5t,纵梁长度为5500mm,同时立体车库升降时的动载系数1.1,每个车位所施加的最大载荷为(1.7+0.5)×1.1=2.42t。通过ANSYS有限元分析软件计算钢结构在不同工况下的最大位移及最大应力。由表2直观的看出工况6为其最不利情况。

计算结果分析

1)框架结构的刚度分析。由GB/T3811-2008中规定的挠度关系,对于低精度要求的起重机,或具有无极调速控制特性的起重机,采用提升速度和低加速能达到可接受定位精度的特性的起重机:w≤S/500;使用简单控制能达到中等定位精度特性的起重机:w≤S/750;需要高定位精度特性的起重机:w≤S/1000立体车库中的纵梁长度为其跨度,由于其升降速度很慢,并且提升定位精度要求不高,其最不利状况下工况6的载荷的绝对位移9.565≤5500/500=11,其框架结构刚度符合要求。

2)框架结构的强度分析。由GB/T3811-2008中取其许用安全系数[s]=1.48,钢结构的许用应力[σ]=235/1.48=158.78Mpa,最不利状况下的最大应力与许用应力进行比较分析其强度90.7 Mpa≤158.78 Mpa故主梁结构符合。从应力分布情况来看,立柱主要受压应力,前后横梁主要受弯曲应力,而纵梁受力较复杂,为弯扭合成所致。最大位移出现在纵梁的前起吊点,最大应力则出现在前立柱靠近前横梁端H型钢的翼缘边缘。

3 结论

对于机械式停车设备框架结构的静力分析,有助于对于《GB17907-2010》中危险一览表序号3:“承载金属结构整体或局部丧失稳定”检验要求的理解。

在机械式停车设备的监督及定期检验过程中均应注意到前立柱顶端是否焊接一定厚度的钢板以保证其刚度强度,观察其焊接是否牢靠,焊缝是否完好;观察在额定载重量、空载实验状况下框架结构的稳定性。防范于未然,避免特种设备事故的发生。

参考文献

[1]张朝晖,李树奎.ANSYS11.0有限元缝隙理论与工程应用[M].北京:北京电子工业出版社,2008.

[2]徐格宁.机械装备金属结构设计[M].北京:机械工业出版社,2009.

[3]GB/T 17907-2010机械式停车设备通用安全要求[S].

[4]GB/T 3811-2008起重机设计规范[S].