榫合插接结构分支井井眼连接总成的研究与应用

2015-10-29于文涛

于 文 涛

(中石化胜利石油工程有限公司钻井工艺研究院,山东东营 257017)

榫合插接结构分支井井眼连接总成的研究与应用

于 文 涛

(中石化胜利石油工程有限公司钻井工艺研究院,山东东营 257017)

引用格式:于文涛. 榫合插接结构分支井井眼连接总成的研究与应用[J].石油钻采工艺,2015,37(6):126-129.

在不稳定地层中,分支井眼连接处易发生变形破坏,为此,设计了一个分支井眼连接总成。该总成包括两个预制的部件:模板和连接器,它们通过一个梯形导轨啮合在一起后形成一个连续的整体机械结构,配合的间隙和公差满足连接器液力密封的要求。利用有限元数值模拟对该连接总成进行了3种地层压力下的位移和内部应力分析,结果表明其变形量非常小,内部所能达到的最大应力小于N80钢的屈服强度,表明该连接总成具有较强的抗地层挤压能力。在河3-支平1井安装了该连接总成,验证了该连接总成连接的可靠性,建议进一步推广应用。

五级分支井;井眼连接总成;结构特征;有限元分析;河3-支平1井

基于胜利油田具有钻常规井径分支井眼的成熟工艺,并且在较大直径套管中进行开窗侧钻及后续施工和处理复杂事故时相对比较容易[1-3],设计的五级分支井试验井均采用主井眼钻Ø311 mm井眼,下Ø244.5 mm技术套管,而后在Ø244.5 mm技术套管内定向开窗侧钻,分支井眼为Ø216 mm井眼。

为了保证五级分支井井眼连接总成能够实现3项功能:机械支撑完整性、液力密封性、分支井眼选择性再进入功能,提出了分支井眼与主井眼的连接方法:预先在窗口中放置一个Ø177.8 mm套管,然后倾斜着和主井眼的套管内径紧密配合,主要包含两个部件:模板和连接器。模板被一个底座(锚定封隔器)支撑在窗口附近,一个井眼连接器和模板榫合插接在一起,它可以有效支撑轴向和径向的机械载荷,并建立起一个边界来阻止地层岩石的位移,同时具备液力密封和分支井眼再进入功能。对该井眼连接总成进行了有限元分析,结果表明,该五级分支井井眼连接总成具有较高的抗地层挤压能力,在河3-支平1井的成功应用表明该井眼连接总成有着广阔的应用前景[4-5]。

1 技术难点

(1)需要确定井眼连接总成对地层载荷的抗挤压能力。

(2)从尾管传递到连接处的拉、压载荷在规定范围内不应影响井眼连接总成的几何形状和完整性。

(3)需要确定井眼连接总成所能隔离的地层颗粒的尺寸。

(4)在满足强度的前提下,当通过主井眼和分支井眼进行后期采油和注水作业时,井眼内通径越大越好。

(5)分支井眼连接总成的安装施工步骤应该是可逆的(即可回收的),以减少现场施工风险。

(6)要尽量减少分支井眼连接总成井下施工时的下钻次数,并将其施工风险降至最低。

(7)完井后,在分支井眼连接处能够实现主井眼和分支井眼的分采或合采,同时能够实现井下流体的测量和控制。

(8)完井后,能够实现油管再进入侧向分支井眼。

(9)从技术上能够实现一个主井眼里有多个或层叠的分支井眼连接。

2 井眼连接总成结构和技术特点

2.1结构

分支井井眼连接总成的设计取决于井眼连通性要求,井眼连通性是通过磨铣或预加工的窗口实现的。在不稳定地层处,分支井井眼连接总成存在着受地层挤压变形的危险。一种比较合理的五级分支井眼连接总成结构设计是:在主套管窗口位置安装一层管柱,该管柱上与主套管窗口对应的一侧具有一个预加工好的通道,这一层管柱被称为模板,它的径向开口与套管窗口是完全对齐的。模板是在上分支井眼完井之后下入的,因此开口直径只需要足够容纳最后的完井管柱的最大外径通过就可以。

该分支井眼连接总成由模板和连接器组成,模板与连接器通过突起-沟槽形式的导轨进行连接。连接器上带有密封圈,因此能够实现窗口的液力封隔。导轨的连接也为窗口处提供了机械支撑,使窗口处能够承受较大的地层载荷。连接器下部与延伸短节相连接,延伸短节的末端有一个密封总成,能够插入分支井眼完井管柱的内抛光回接筒上端。这种设计,保证了在主井眼套管周围地层产生大位移时,可以提供一个轴向安装余量,见图1。

图1 模板与连接器、及梯形轨道榫合的结构图

2.2技术特点

(1)连接器在进入分支井眼时能够楔入模板,能够把分支井眼和主井眼以密封的方式连接起来。互锁部件是一个突起-沟槽形式的梯形轨道,通过一个简单的轴向移动实现两者的啮合。

(2)一旦分支井眼连接总成在井下组装起来,模板和连接器作为一个连续的整体机械结构,有着较高的承受井下可能负荷的能力。

(3)连接器的轨道和模板沟槽的配合作为一种机械结构是很容易实现的,这种配合的间隙和公差能够满足窗口连接处液力密封的要求。

3 井眼连接总成载荷有限元分析

对于五级分支井完井技术,压力等级是衡量分支井眼连接总成性能的重要指标。之所以提出压力等级这个指标是基于以下两个原因:首先,作用在分支井眼连接处的地层载荷一般被归类为地层岩石的塑性破坏,地层载荷均匀加载于分支井眼连接装置投影在坍塌岩石上的区域。这种载荷与分支井眼连接处密封时所产生的载荷非常相似。其次,压力分析是对分支井眼连接装置的结构性能进行测试和分析建模的最有意义的方法[6-7]。

分析中假设:在有分支井油井的区域内,地层具有较低的抗剪切和抗挤压强度,或者地层应力相对较高,从而能够导致分支井眼连接处的地层不稳定[8]。

该分支井井眼连接总成形状较为复杂,建立模型时进行了简化处理,取窗口位置的部分模板作为有限元模型进行计算。井眼连接总成模型加载过程如图2所示,箭头表示地层载荷。模型基本参数:连接器圆弧直径170 mm,上端内径126 mm,下端内径101 mm。

分支井井眼连接总成是一个对称结构,模型选用solid45实体单元。采用ANSYS进行有限元数值模拟,网格划分模型如图3所示。

钢是一种弹塑形材料,符合范式准则,屈服强度是552~758 MPa,弹性模量为2×1011Pa,泊松比为0.3,钢级为N80。

将连接总成底部和顶部节点所有方向的位移全部约束住,对连接总成承压面节点施加面载荷[9],载荷强度根据地层压力情况,选择10 MPa、30 MPa和50 MPa共3个级别,可以得到如下结果:

(1)井眼连接总成最大位移出现在承压面的中线上(图4),在10 MPa、30 MPa和50 MPa的地层挤压力作用下的最大位移量分别为0.036 mm、0.109 mm和0.182 mm,基本上没有发生变形。

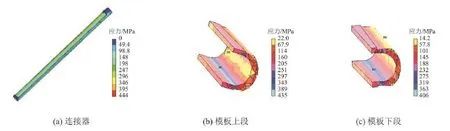

(2)井眼连接总成在10 MPa、30 MPa和50 MPa地层挤压力作用下的最大应力分别为89 MPa、267 MPa和444 MPa,最大应力均出现在连接器内径两侧(图5),并小于N80钢的屈服强度。

图2 地层压力加载示意图

图3 五级分支井连接总成有限元模型网格划分

图4 连接总成在不同地层压力下的变形

图5 连接总成在50 MPa地层压力下的范式应力等值线

4 现场应用

4.1施工步骤

从最大限度地减少现场施工风险的目的出发,分支井眼连接总成井下施工过程中下入模板和连接器的施工步骤应该是完全可逆的过程,即下入的工具是可回收的。在施工过程中若出现任何问题,可以通过可逆的施工步骤来解决问题。

以下是井眼连接总成的施工步骤:

(1)用带有破裂阀的锚定悬挂封隔器将下部分支井眼或已经完井的主井眼下部与上部隔离开;

(2)用可回收斜向器开窗系统在主井眼套管上磨铣窗口,用常规钻井组合钻分支井眼,以主井眼套管内径作为直径方面的限制;

(3)在完成的分支井眼中下入分支井完井管柱组合,分支井完井管柱的顶端装有一个回接主井眼用的内抛光回接筒,放置在靠近窗口的位置;

(5)回收用过的斜向器,然后进行分支井的完井施工;下入模板与主井眼锚定封隔器连接,在这个施工过程中,模板开口必须在轴向和径向上与磨铣的套管窗口对齐;

(6)在完成模板与连接器的轨道榫合之前,需要将下部的连接器延伸短节和回接密封总成插入已经丢在分支井井眼里的内抛光回接筒内;

(7)完成模板与连接器的轨道榫合;

(8)下入上部完井密封总成,将下部的连接器延伸短接和回接密封总成插入已经丢在分支井井眼里的内抛光回接筒内。

4.2应用实例

分支井眼连接总成的现场试验是在胜利油田的河3-支平1井完成的。

首先用可回收斜向器系统磨铣一个窗口,然后钻分支井眼。当分支井眼钻完后,完井管柱带着管外封隔器一起下入分支井眼,管外封隔器将完井井段与分支井眼连接处隔开。分支井眼连接总成的井下安装通过两趟钻成功实施:首先将模板下入磨铣窗口附近,然后将带有连接器总成的分支井完井管柱丢入井内,实现分支井眼与主井眼的回接。

由于要求在下入模板前清除主井眼内的沉积物,这使得分支井眼连接处变得很不稳定,尤其是当该井眼连接总成恰好位于45°井斜处时。尽管如此,连接总成各部件还是在主井眼上部井段完井之前成功完成安装。

5 结论

(1)分支井眼连接总成由于导轨的支撑作用,在较高地层载荷挤压下基本不发生变形,可实现分支井眼的再进入;由于密封圈的作用,该分支井眼回接处也具有完整的液力封隔性。

(2)在五级分支井河3-支平1井的施工中成功安装了该连接总成,并完成了后续作业,验证了该连接总成具有良好的连通性。对连通性最大的考验是当分支井眼连接总成位于45°井斜处且该处地层不稳定时,该处沉砂不易清理,这可能会影响到井眼连通性。

(3)该连接总成在完井施工完成后,所得到的内通径只有96.8 mm,这给以后的采油作业造成一定困难,增加完井管柱的内通径将是今后重点攻关方向。

[1]张桂林.胜利油田水平井钻井技术现状与发展趋势[J].石油钻探技术,2005,33(2):66-67.

[2]都振川.胜利油田薄油层水平井钻井技术综述[J].石油钻采工艺,2003,25(3):30-33.

[3]赵金洲,唐志军.分支水平井钻井技术实践[J].石油钻采工艺,2002,24(2):19-21.

[4]聂云飞,吴仲华,张辉,等.五级分支井技术在河3-支平1井的应用[J].石油钻采工艺,2012,34(2):13-16.

[5]蒋祖军.国内第一口TAML五级双分支井完井技术[J].石油钻采工艺,2004,26(2):5-7.

[6]刘坚,李勇,马旭川. XQ90气井分支井完井技术[J].钻采工艺,2003,26(5):25-27.

[7]MATT B,SIMON F,LEV R. Burst and collapse of a sealed multilateral junction: numerical simulations[R]. SPE/IADC 52873,1999.

[8]李枝林,陈平,罗勇,等.分支井连接井段井眼力学特性的有限元分析[J].天然气工业,2006,26(2):80-82.

[9]付胜利,高德利.可膨胀管膨胀过程三维有限元数值模拟[J].西安石油大学学报:自然科学版,2006,21(2):54-57.

(修改稿收到日期 2015-09-26)

〔编辑 景 暖〕

Research and application of multilateral well connection assembly of tenon & plug structure

YU Wentao

(Drilling Technology Research Institute,Shengli Petroleum Engineering Co. Ltd.,SINOPEC,Dongying 257017,China)

In unstable formations,the connection in multilateral hole is susceptible to deformation damage. Therefore,a multilateral connection assembly was designed. This assembly includes two pre-fab components: template and connector,which are meshed together through a trapezoid guide rail and create a continuous integrated mechanical structure. Their clearance and tolerance of match meet the requirement of hydraulic seal of the connector. Finite element simulation was used to analyze the displacement and internal stress of the connection assembly under three formation pressures,and the results showed that the amount of its deformation was very small and that its internal maximum stress was less than that of N80 steel,indicating that this connection assembly has high capacity against formation compression. This connection assembly was installed in Well He 3-Zhiping 1,verifying the reliability of this connection assembly. So it is suggested that it be further promoted and applied.

5-stage multilateral well; hole connection assembly; structural features; finite element analysis; Well He 3-Zhiping 1

TE24

B

1000-7393( 2015 ) 06-0126-04 doi:10.13639/j.odpt.2015.06.033

于文涛,1981年生。2004年毕业于石油大学(华东)石油工程专业,现从事石油钻井工具方面的研究及技术服务工作。E-mail:fisheryy@126.com。