平台场址硬壳层处理方法初探

——以南海番禺某油田为例

2015-10-28张振波罗进华蒋卫焱周杨锐

刘 宾,张振波,罗进华,蒋卫焱,周杨锐

(1.中海石油(中国)有限公司 深圳分公司,广东 深圳 518067; 2.中海油田服务股份有限公司,天津 300451)

平台场址硬壳层处理方法初探

——以南海番禺某油田为例

刘 宾1,张振波1,罗进华2,蒋卫焱2,周杨锐2

(1.中海石油(中国)有限公司 深圳分公司,广东 深圳 518067; 2.中海油田服务股份有限公司,天津 300451)

在南海番禺某存在硬壳层的平台场址内,使用工作级ROV搭载多波束测深系统、浅地层剖面仪和侧扫声纳等设备进行高精度工程物探调查,为钻孔作业提供可靠信息;使用动力定位船及其钻井设备装载大钻头直接钻松浅表砂层(硬壳层),使用ROV在水下为钻杆精确定位,最终消除硬壳层对钻井平台插桩造成的穿刺威胁。

硬壳层;钻孔;插桩;穿刺;ROV搭载

自升式钻井平台适用于不同海洋环境和较大范围水深条件,移动灵活且便于建造,因此在海洋石油钻采中得到了广泛应用[1-2]。典型的自升式钻井平台的3个独立桩腿均在其根部设计有桩靴,桩靴插入海底地基承载平台重量。自升式钻井平台钻井前要进行压载作业。所谓压载,是指钻井平台桩靴插入海底地基后,平台装载水用以模拟平台可能遇到的最大重量荷载和环境荷载。在压载过程中,一个主要的潜在风险存在于上硬下软的“硬壳层”地层[1,3],即俗称的“鸡蛋壳”地层[4]上。在钻井平台压载该地层的过程中,当某个桩靴承载力超过硬土层的极限承载力时,该桩靴就会穿过硬土层,随后迅速下沉,形成“穿刺”[1-5]。严重的穿刺会导致船体倾斜失衡,桩腿齿条及升降机构受损[3]。据统计,全世界95%的穿刺事故都发生在硬-软粘土层[3]。以三腿自升式的某JU2000型自升式钻井平台为例,其桩靴式基础的最宽部分面积为254 m2,有效直径为18.0 m。预压载时,每只桩靴的最大预压载为112.2 MN。某日,该JU2000型自升式钻井平台首次在番禺某场址导管架成功就位后,平台升船至压载作业气隙开始按照预定程序进行压载作业,平台对2#桩加压载水,加水至设计预压载桩腿反力后开始停泵观察,20分钟后2#桩突然发生穿刺,桩腿入泥从4.7 m下沉至13.3 m,造成钻井平台桩腿变形。

对于海上某一预定钻井位置实施压载作业前通常要进行工程物探和工程地质调查,并进行钻井平台桩靴插入深度的计算,分析插桩压力是否满足基底土极限承载力[2]。对于单一地层的极限承载力,采用美国石油协会关于固定式近海平台构造设计规范(API RP 2A-2000)推荐的方法计算[6],得到整个土层的承载力曲线。穿刺分析方面,对于上硬下软土层的刺穿分析,国内外应用的方法很多,比较普遍应用的有Hanna和Meyerhof法以及Young和Focht投影面积法(3∶1方法)[7-9](如图1所示)。根据国内外的规范或推荐做法,一般认为安全系数足够大(如Fs1≥1.5或Fs2≥1.2)是可以作业的,但不能保证作业中不穿刺、还需要按照穿刺情况下插桩程序作业;如果安全系数中等(如Fs1<1.5及Fs2<1.2)[1,10-14],一般不建议平台插桩作业。但实际作业表明,安全系数小不代表不能作业。只要预计穿刺深度小于平台结构可承受值,或经计算,平台任何结构的应力水平在材料的屈服极限范围内,可进行压载尝试[1]。如果分析表明某处穿刺危害性较大,国内外一般采取以下三个措施:换井位、换平台、减压载,另外插桩前进行周密布置,制定应急预案,以减少穿刺对人员和平台结构的伤害[1,10]。如果采取上述三个措施后经专家决策仍不能消除穿刺风险,则分析穿刺带来的危害是否可接受,若不能接受,或尝试压载造成穿刺,造成设备损伤以致无法继续作业,则停止作业。

在如何主动处理“鸡蛋壳”地层的问题上,国外有“采用勘察船钻孔来扰动上部浅层土以避免穿刺”的类似成功经验[15-18],国内尚无该类尝试;且国外提供的案例中海底浅层土全部为粘性土层。浅表层为砂土时如何实施及实施效果如何,国内外尚未见报道。本文将介绍南海首个钻孔作业消除穿刺风险的成功案例,可为类似问题提供参考。

1 工程地质条件

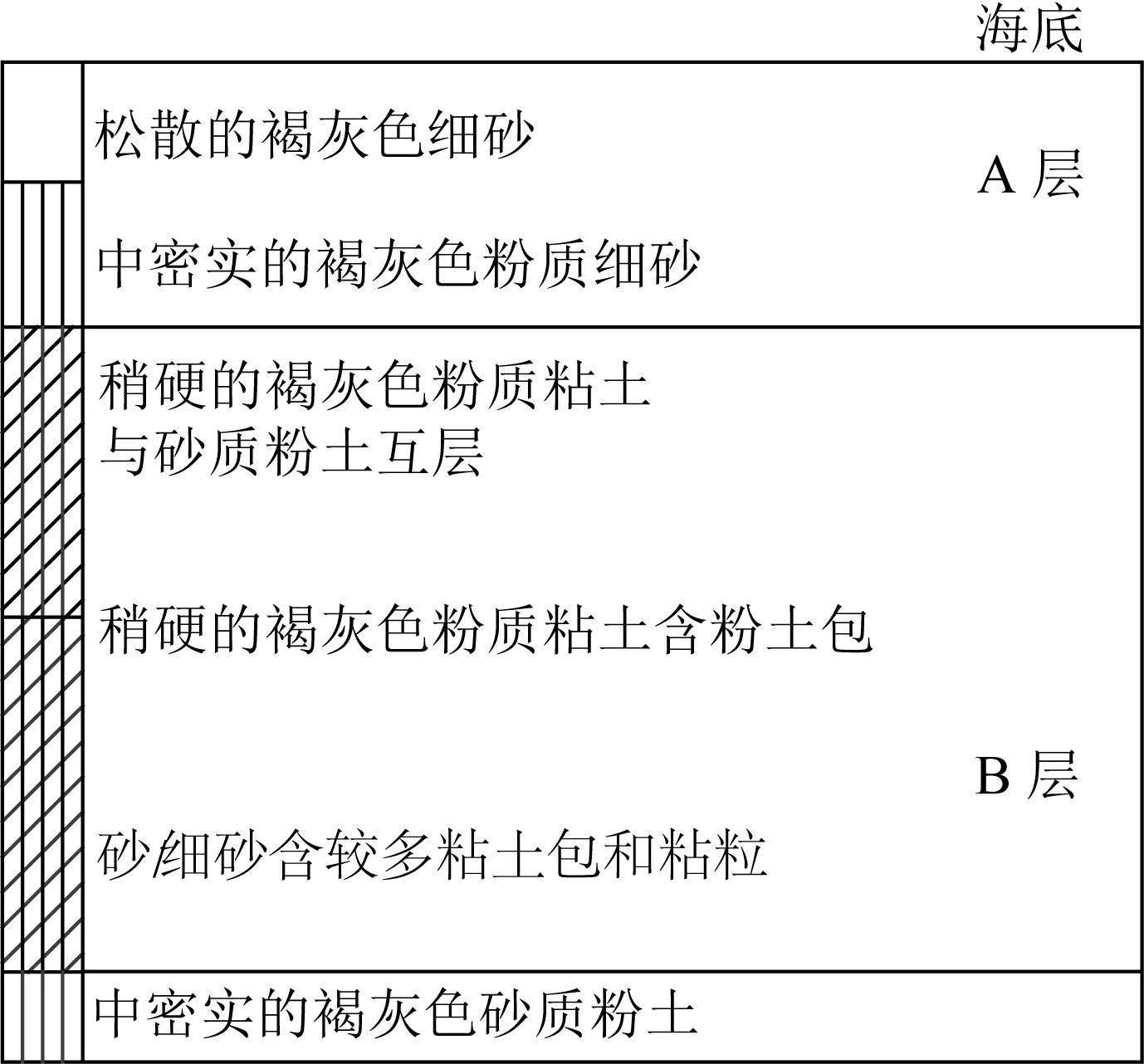

预定平台中心处的水深约103 m,附近的水深变化平缓,侧扫声纳资料显示平台场址内声反射均匀。由地质钻孔资料可知,浅部地层主要分为两层,A层沉积物的上部为松散的褐灰色细砂,下部为中密实的褐灰色粉质细砂。整个调查区(1 km×1 km范围)A层的厚度约为3.8~5.4 m,在预定平台中心位置A层厚度约为5.3 m。B层(A层的下覆地层)沉积成分上部为稍硬的褐灰色粉质粘土与砂质粉土互层,下部为稍硬的褐灰色粉质粘土含粉土包。调查区B层的厚度约在14.3~18.5 m之间变化,在预定平台位置B层厚度约为18.2 m。井位中心极限桩靴荷载与桩靴尖入泥深度关系曲线及井位中心取样成分描述分别如图1与图2所示。

图1 极限桩靴荷载与桩靴尖入泥深度关系曲线Fig. 1 Ultimate leg load vs footing tip penetration curve

图2 井位中心取样成分描述 Fig. 2 Histogram of borehole at the well location

对图1说明如下:该曲线是根据钻井平台的参数,以及粘土的不排水抗剪强度、砂土的内摩擦角、土的容重等计算得出的。曲线表述了当插桩船的桩靴插入海底不同深度时,土能承受的最大压力。图中的最大预压荷载(灰色粗线)即平台装载水后的最大重量荷载,地层能承受该压力并持续一段时间,则插桩作业完成。当地层的极限桩靴荷载小于最大预压荷载,则桩会继续往下,直到下层土能承受桩靴的压力。曲线中的下限(图中细实线)和上限(图中细虚线)是分别把土视为粘土和砂土时,计算得出的极限桩靴荷载。该处地层既含粘土又含有砂,因此极限桩靴荷载应位于上限和下限之间。由于所用分析方法的局限性,一般还引入一个安全系数Fs。图1可看出在海底泥面以下4 m左右时,土层的极限桩靴荷载值突然变小,且该临界值与极限桩靴荷载接近,如果第一层硬土层发生刺穿破坏,则钻井平台桩靴尖将穿过硬土层并迅速进入下覆层位,最后“坐”在海底以下13 m左右的土上。为此,当从勘探石油的角度不宜移井位时,需破坏该硬质壳层,使插桩顺利进行。为彻底破坏剩余1#、3#桩靴印范围内硬地层,使上述JU2000型自升式钻井平台顺利进行插桩钻井作业,首次决定采用大口径钻孔施工方法,钻穿1#、3#桩腿处海底面以下表层砂质硬地层。

2 项目筹划与作业

2.1 船舶选取

图3 “海洋石油708”深水勘察船Fig. 3 “HYSY708” deep water survey vessel

如使用不具有DP定位功能的船,只能进行抛锚钻孔作业。本次作业区域离生产平台较近(距离已安装导管架最近处仅3 m),需要辅助船进行抛锚。抛锚前需确认生产平台附近海底管线的具体位置,避免船舶抛锚破坏海底管线。另外,由于作业区域为砂质海底,存在走锚的风险。冬季南海东部海域风浪较大,所选船舶需能抵抗一定的风浪。综合考虑以上因素,最终确定使用“海洋石油708”船(见图3)进行作业。该船长105 m,型宽23.4 m,排水量1.16万吨,甲板面积约1 100 m2,装配DP2动力定位系统,无限航区。动力定位条件下,钻机能力为在作业水深3 000 m时钻孔深度可达海底以下200 m;在1 000 m作业水深时钻孔深度可达海底以下600 m,作业环境为蒲氏风力7级,有效波高3 m,流速2 kn。

2.2 现场工程物探调查

尽管插桩前已进行过工程物探调查,考虑到插桩后砂层可能会被下压,为了获得钻井平台就位位置水深、桩腿坑位置、形态、当前上覆砂层的厚度及压实情况,钻孔前进行了工程物探调查。本次使用Sealion重型ROV系统搭载的调查设备主要包括EdgeTech 2200M侧扫声纳和浅地层剖面仪、Kongsberg EM2040高精度多波束测深仪和彩色摄像头等。调查前所有设备均进行了校准:在码头使用高精度全站仪对罗经进行了校准,在工区对Ranger2 Pro型超短基线水下定位系统(USBL)和多普勒计程仪(DVL)进行了校准。由USBL和DVL获取的水下ROV位置通过卡尔曼滤波后,进行偏移距改正,并输出到浅剖、侧扫和多波束原始数据中。调查过程中,ROV离海底高度保持在12 m左右。

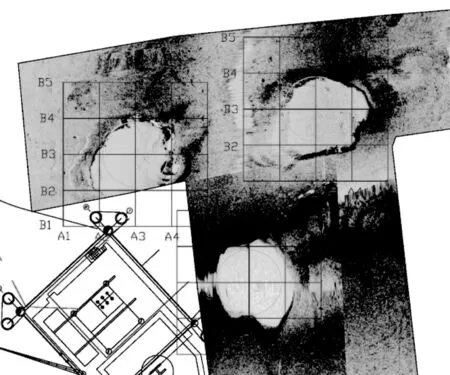

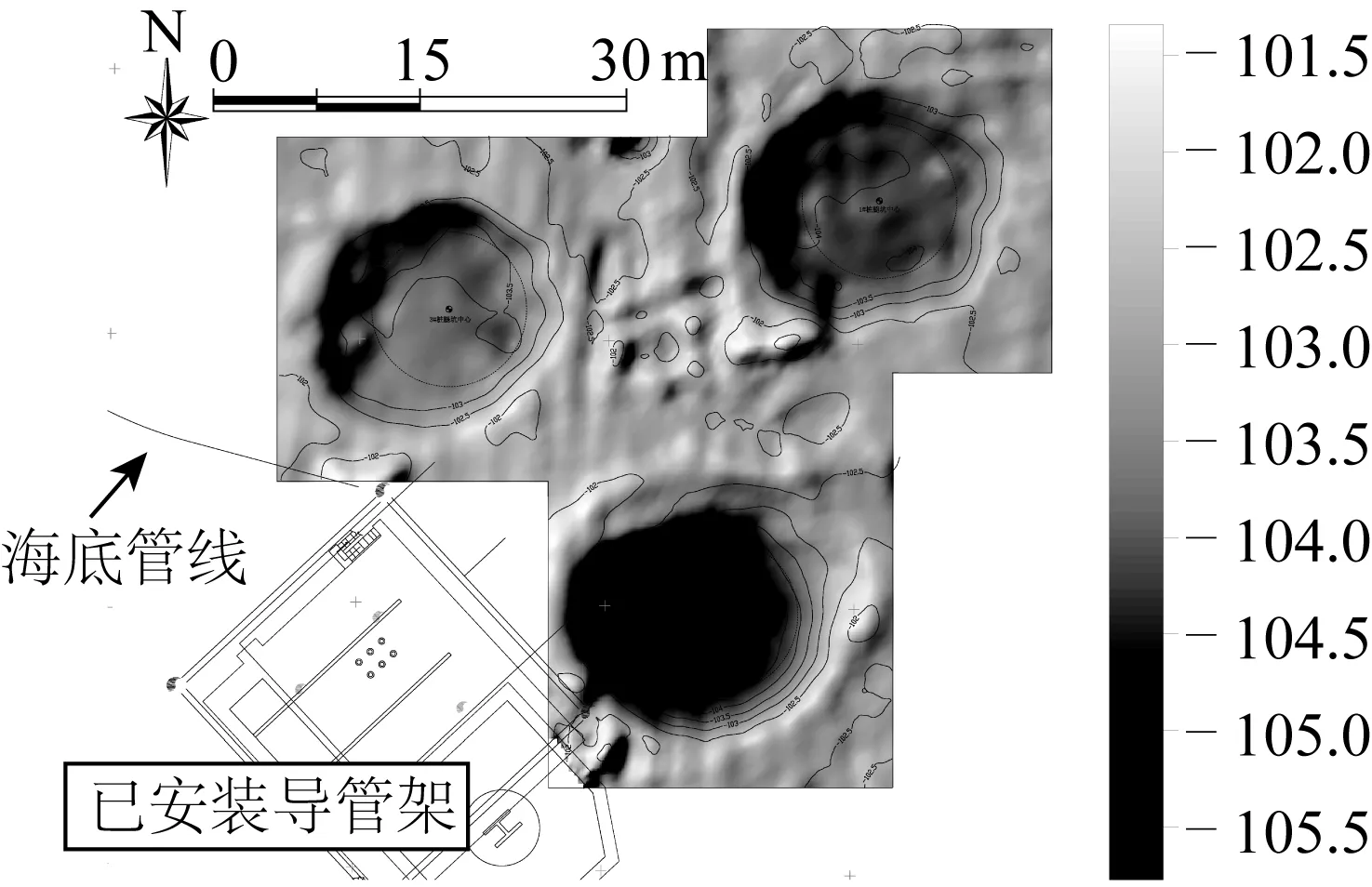

侧扫声纳(410 kHz高频)镶嵌图(如图4所示)和多波束测深图像均清晰地显示了该区海底的三个桩腿坑。多波束测深数据表明,1#桩腿(图5右上)和3#桩腿(图5左)比周围海底凹下1.5 m左右。根据浅地层剖面分析,经过第一次插桩后,桩靴下第1层砂(0~2.4 m)被排开,第2层砂(2.4~5.3 m)部分被排开,部分随着桩靴整体下移,桩靴下砂层比全部排开情况稍厚,砂层下的粘土层部分被压实。从浅地层剖面上黑色的反射底界面可推断出被压实的厚度约为10 m,故设计本次钻孔的深度为10 m。

图4 调查区侧扫声纳镶嵌图Fig. 4 Side scan sonar mosaic of the survey area

图5 调查区多波束地形图Fig. 5 Multibeam bathymetry map of the survey area

2.3 钻孔作业

考虑到上述JU2000型自升式钻井平台的桩靴直径为18.0 m,本次钻孔范围设计为以桩靴中心为圆心,直径20 m的圆内。设计钻孔方案如下:孔直径约1 m,孔-孔中心距为2.5 m,一个桩腿坑内布置62个钻孔(如图7所示,环内圈直径18 m,等于桩靴的有效直径)。钻头达到海底后,ROV进行观测,确保钻孔位置在约定范围内。

图6 1#桩腿处浅地层剖面Fig. 6 Sub-bottom profile passing the footprint 1

图7 设计钻孔图Fig. 7 The plan boreholes layout

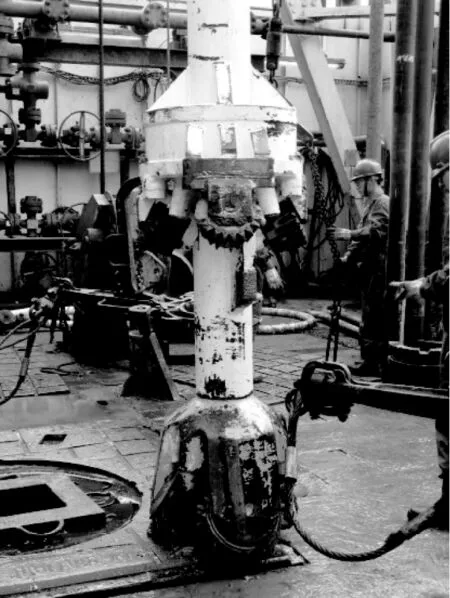

图8 26″ 钻头和36″ 扩眼器Fig. 8 26″ drill and 36″ reamer

图9 ROV在水下为钻杆精确定位Fig. 9 Under-water position of the drill determined by ROV

图10 实际钻孔分布图Fig. 10 The actual boreholes layout

由于缺少钻孔数量及距离分布与地层承载力降低的量化关系,现场采取了较为保守的策略,即增多钻孔数量,将每个桩腿坑内钻孔数量增多至110个。因现场海况较差(浪高2.5 m,风速25 kn),实际钻孔与设计位置有一定偏差,如图10所示。

3 插桩结果

完成预定钻孔作业后,JU2000型自升式钻井平台随即在原插桩位置就位并开始升船作业。在可控情况下,桩腿入泥缓慢增加至预定深度,现场判断所有桩腿均已穿过上部硬夹层。插桩作业成功。

4 结 语

本文介绍了在南海番禺某平台场址内,采用勘察船钻孔来扰动上部硬地层土以避免穿刺的一个成功案例。采用ROV搭载物探设备进行调查,为设计钻孔深度及位置提供了参考。另外,设计的孔距及其分布、钻井方式也是保证此项目圆满完成的因素。

由于国内外在这方面的研究极少,此前也未查到钻孔孔径、数量及距离分布与地层承载力降低的量化关系。在达到预期效果的前提下,如何确定钻孔数量的最小值,以及如何使钻孔分布进一步优化,是下一步研究的内容。

[1] 曹式敬, 宋林松, 黎剑波, 等. 自升式平台穿刺计算方法探讨[J]. 海洋石油, 2011, 31(1):86-89. (CAO Shijing, SONG Linsong, LI Jianbo,et al. Discussion on punch through calculation method of jackup[J]. Offshore Oil, 2011, 31(1):86-89. (in Chinese))

[2] 郑喜耀. 自升式钻井平台插桩深度计算及几个问题的探讨[J]. 中国海上油气工程, 2000, 12(02):18-21. (ZHENG Xiyao. Calculation of jack-up drilling platform leg penetration and some discussions[J]. China Offshore Oil and Gas Engineering, 2000, 12(02):18-21. (in Chinese))

[3] 张庆辉, 吴天明. 可移动式自升式钻井平台的插桩压载风险浅析[J]. 舰船科学技术, 2010, 32(2):125-128. (ZHANG Qinghui, WU Tianming . Analasis of risk when preloading on mobile jack-up drilling platform[J]. Ship Science and Technology, 2010, 32(2):125-128. (in Chinese))

[4] 龚闽, 谭家华. 自升式平台在层状地基上承载能力及穿透可能性分析[J] . 中国海洋平台, 2004, 19(2) : 20- 23. (GONG Min, TAN Jiahua . The analysis of the bearing capacity of the layered soil that the platform is located on[J]. China Offshore Platform, 2004, 19(2): 20- 23. (in Chinese))

[5] 刘双双, 周杨锐, 郑喜耀, 等. 挤压破坏模型在自升式钻井船插桩分析中应用——以海洋石油941号钻井船为例[J]. 海洋工程, 2013, 31(1):74-78. (LIU Shuangshuang,ZHOU Yangrui,ZHENG Xiyao, et al. Applying of the squeezing model in leg penetration analysis of jack-up rig HYSY-941[J]. The Ocean Engineering, 2013, 31(1):74-78. (in Chinese))

[6] American Petroleum Institute. API Recommended practice 2A[M] . Washington, D. C. : API Publisher, 2000: 153-155.

[7] WHITE D J, TAKE W A, BOLTON M D. Measuring soil deformation in geotechnical models using digital images and PIV analysis[C]//Proceedings 10th International Conference on Computer Methods and Advances in Geomechanics, 2001. 539-542.

[8] YOUNG A G, FOCHT J A. Subsurface hazards affect mobile jack-up rig operations, soundings[J]. McClelland Engineers Inc., Houston, 1981, 3(2) : 4-9.

[9] HANNA A M, MEYERHOF G G. Design chart for ultimate bearing capacity of foundation on sand overlying soft clay[J]. Canadian Geotechnical Journal, 1980, 17(2) : 300-303.

[10] 周俊昌. 南黄海铁板砂海床插桩问题分析与对策[J]. 中国海上油气工程, 2003, 15(4):1-4. (ZHOU Junchang. Analy ses and strategies of piling into ferro-plate sand seabed in South Yellow Sea[J]. China Offshore Oil and Gas, Engineering, 2003, 15(4):1-4. (in Chinese))

[11] 吴秋云, 周杨锐, 冯秀丽, 等. 自升式钻井船基础刺穿分析方法在渤海石油开发区的应用[J]. 海岸工程, 1999, 18(4):16-17. (WU Qiuyun, ZHOU Yangrui, FENG Xiuli, et al. Applying of the punch-throuch analysis method of rig-drilling ship in bohai open up oilfields[J]. Coastal Engineering, 1999, 18(4) :16-17. (in Chinese))

[12] 龚闽, 谭家华. 自升自航式船桩靴入泥初步分析[J]. 海洋工程, 2005, 23(02):87-91. (GONG Min, TAN Jiahua. Preliminary analysis of liftboats spuncan penetration in soil[J]. The Ocean Engineering, 2005, 23(02):87-91. (in Chinese))

[13] 邢延. 自升式钻井船桩脚插入深度计算[J]. 岩土工程学报, 1991, 13(05):36-45. (XING Yan. Calculation of penetration depth of jack-up leg footing[J]. Chinese Jounal of Geotechnical Engineering, 1991, 13(05):36-45. (in Chinese))

[14] 刘剑涛, 吴文峰, 蒋宝凡. 自升式钻井船插桩深度预测[J]. 中国造船, 2007, 48:317-322. (LIU Jiantao, WU Wenfeng, JIANG Baofan. Estimation of footing penetration of jack-up drilling rig[J]. Ship Building of China, 2007, 48:317-322. (in Chinese))

[15] Castleberry II J P, Prebaharan N. Clay crusts of the Sunda Shelf-a hazard to jack-up operations[C]//Proceedings 8thSoutheast Asian Geotechnical Conference, Kuala Lumpur, Malaysia. 1985.

[16] OSBOURNE J J, PAISLEY J M. SE Asia jack-up punch-throughs:the way forward[C]//Proceedings International Conference on Offshore Site Investigation and Geotechnics, 2002. 301-306.

[17] PURWANA O A, LEUNG C F, CHOW Y K, et al. Extraction of jackup spudcan foundations[C]//Proceedings International Symposium on Frontier in Offshore Geotechnics. 2005,517-522.

[18] LEUNG C F. Challenges in offshore geotechnics in Southeast Asia[C]//Proceedings of the International Conference on Soil Mechanics and Geotechnical Engineering. AA Balkema Publishers. 2005, 16(1): 303-311.

[19] 董庆辉. 海洋钻井泥浆系统研究[J]. 中国造船, 2009, 50:981-990. (DONG Qinghui. Study of offshore drilling fluid system[J]. Ship Building of China, 2009, 50:981-990. (in Chinese))

[20] 周庆礼, 谭海军. 海域工程地质钻探中泥浆循环工艺的应用[J]. 港工技术, 2011, 48(4):47-59. (ZHOU Qingli, TAN Haijun. Application of mud circulating technology in sea area engineering geological drilling[J]. Port Engineering Technology, 2011, 48(4):47-59. (in Chinese))

Preliminary study on treating methods of hard ground crust at a fixed platform site——a case study of Panyu oilfield

LIU Bin1, ZHANG Zhenbo1, LUO Jinhua2, JIANG Weiyan2, ZHOU Yangrui2

(1. Shenzhen Branch of CNOOC Ltd., Shenzhen 518067, China; 2. China Oilfield Services Limited,Tianjin 300451, China)

A method of treating the hard ground crust in spudcan craters adjacent to a fixed platform is introduced. A large diameter drill bit was used for drilling through the near seafloor shallow hard crust so as to reduce risk of spudcan punch-through by weakening the hard crust. A dedicated deepwater geotechnical drilling vessel with dynamic positioning capability and a working class ROV were employed for the project. Prior to the drilling,a geophysical survey was carried out using a work class ROV mounted multibeam echo sounder,side scan sonar and sub-bottom profiler equipment. Final results of the jack-up installation show the method works.

hard ground crust; borehole drilling; spudcan penetration; punch-through; ROV mounted

P752

A

10.16483/j.issn.1005-9865.2015.02.015

1005-9865(2015)02-0116-06

2014-03-10

刘 宾(1983-),男,河南辉县人,工程师,主要从事海上现场地震采集和井场调查工作。

罗进华。E-mail:luojinhua001@163.com