基于P1N1植物生长算法的车身梁截面快速优化

2015-10-28宋凯崔晓阳均

宋 凯 崔 晓 阳 均

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

基于P1N1植物生长算法的车身梁截面快速优化

宋凯崔晓阳均

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

为了在概念设计阶段快速有效地实现车身梁截面的优化设计,提出一种基于P1N1植物生长算法的截面快速优化方法。该方法结合汽车车身关键截面数据库,同时考虑了车身造型、内部空间、基本性能、制造工艺等方面约束条件。通过提取出截面数据库中的截面节点坐标以及截面性能参数,将数据库中梁截面的节点坐标作为设计变量,导入到P1N1植物生长优化算法中进行优化,从而控制梁截面的形状。建立基于P1N1植物生长算法的相关数学模型,并编制了相应的程序,通过算例验证了该方法能够高效实现车身梁截面的快速优化。

车身;梁截面;P1N1植物生长算法;截面快速优化

0 引言

汽车车身关键截面设计在整个汽车设计过程中起着至关重要的作用,因为汽车关键截面尤其是梁单元对整车的刚度、安全性、NVH 和强度等性能影响很大。概念设计阶段控制了整个汽车设计过程成本的70%[1],所以在概念设计阶段成功地进行车身梁截面设计是整个设计过程的重中之重。

为了更好地在概念设计阶段对汽车进行精确分析,尽可能地减少详细设计阶段的风险,在汽车的实际设计过程中,除了会考虑汽车造型、制造工艺、内部空间等多方面的约束,还会将详细设计阶段的一些指标如车身梁截面力学参数、接头刚度等融入到概念设计阶段。目前国内外许多研究学者在汽车概念阶段进行了大量优化分析工作,并取得了较好的成果。Masataka等[2]应用遗传算法对截面形状进行了多目标优化;郭润清等[3]利用PSO优化算法对多约束条件下车身梁截面进行了厚度和形状优化;Serra[4]对薄壁梁截面形状的优化也进行了深入研究;宋凯等[5]利用蚁群算法完成了截面的生成,但是在构建模型时需要对设计区域进行离散,影响了设计精度。

模拟植物生长算法(plant growth simulation algorithm,PGSA)是李彤等[6]在2005年提出的一种源于植物向光性机理的智能优化算法,最初以解决非线性整数规划问题为出发点,目前已用于求解非线性二层规划[7]、大型城市地下物流网络优化布局[8]、虚拟企业盟友选择问题[9]等方面,由于PGSA对参数的确定极为简单和宽松,因此具有良好的应用和推广前景,目前在工程技术领域已逐步开始被许多学者关注。文献[10-12]表明,PGSA与以遗传算法为代表的现代启发式算法相比,PGSA具有以下优点:PGSA对目标函数和约束条件进行分开处理,且无需编码和解码,避免了构造新的计算用的目标函数,也不存在惩罚系数、交叉率、变异率等问题,解的稳定性好,具有更高的精度和更快的全局寻优能力。模拟植物算法具有一个由形态素浓度决定的方向性和随机性平衡比较理想的搜索机制,能以较快的速度寻找到全局最优解。

本文基于文献[13]对植物生长机理进行深入研究,引入蛋白质P1N1浓度的概念以进一步阐述植物选择生长的过程,从而明确算法的优化思路,该算法被称为P1N1植物生长算法。利用该算法对车身梁截面进行快速优化设计,不需要提取复杂的参数以及对变量的设计区域进行离散,对数据库中梁截面的节点坐标及厚度进行优化设计。

1 车身关键截面数据库的建立

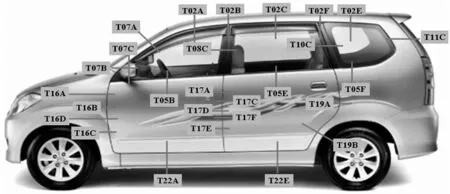

汽车车身的特性主要由若干关键截面和接头特性决定,图1给出了某车型的关键截面[14]位置示意图。

图1 车身关键截面位置示意图

典型的车身梁截面一般是由若干层冲压钣金件通过焊接边上的若干焊点连接而成的封闭截面。车身关键截面特性数据库是一个汇聚了各种车型各个关键截面特性的综合信息库,它包含了各个截面的形状和位置,截面中每层零件的厚度及材料,截面的材料填充面积S,截面惯性矩Iy、Iz,截面惯性积Iyz,主惯性轴与坐标轴间夹角θ以及节点坐标等信息。表1为车身关键截面数据库中某车型B柱上接头梁截面数据。

表1 某车型B柱上接头梁截面数据

2 基于P1N1植物生长算法的截面优化

2.1P1N1植物生长算法机理

植物生长过程中,存在着一种蛋白质PIN1[13],能从细胞中抽取植物生长素,把生长素拉到叶子生长的地方,当生长素浓度达到基本要求时,叶子开始生长。植物生长的动力来自于阳光养料或是植物其他特性,通过P1N1蛋白质和生长素相互作用,最终选择长成需要的大树,过程如图2所示。

图2 植物生长过程

利用P1N1植物生长算法求解优化问题,就是模拟树枝长满整个生长空间的过程。将植物的整个生长空间看作解的可行域,光源或养料等当作全局最优解,P1N1浓度当作生长概率,生长素浓度当作目标函数值,根据植物学中的生长素浓度理论,按照全局最优的方式,向着对植物最有优势的方向生长。

设长度为M的茎干上具有k个初始生长点(排除生长素浓度低于基本浓度的点),SM={SMl,SM2,…,SMk},每个生长点的P1N1浓度值表示为PM={PM1,PM2,…,PMK},设树枝单位长度为m的枝干上具有l个生长点,Sm={Sm1,Sm2,…,Sml},每个生长点P1N1浓度值表示为Pm={Pm1,Pm2,…,Pml},则茎干和枝干上的生长点P1N1浓度值分别为[8]

(1)

(2)

其中,x0为初始可行解(初始基点),为了优化需要,定义f为生长点的负函数,即生长抑制函数,其值(生长素浓度)越大,表明植物越不易生长,这与实际植物生长原理反向。由式(1)、式(2)可知,一棵植物所包含的生长点,其P1N1浓度相加之和为1,即

(3)

通过随机生成一个[0,1]之间的数字来确定下一个长出新枝干的生长点,如同在[0,1]间内投掷一物,物体落入的那个状态空间对应的生长点就是下一个要生长新枝干的生长点,如图3所示,其中k和l的值会随着新枝的长出而变化。

图3 P1N1浓度状态空间

2.2在截面快速优化中的具体应用

基于P1N1植物生长算法的车身梁截面快速优化流程如图4所示。

图4 基于P1N1植物生长算法的梁截面快速优化流程

(1)提取原始车身梁截面模型,定义节点坐标变量X。通过hyperbeam 建立车身关键截面数据库,提取截面的力学参数:截面中每层零件的厚度,截面的材料填充面积S,截面惯性矩Iy、Iz,截面惯性积Iyz,主惯性轴与坐标轴间夹角θ以及节点坐标。根据造型及制造工艺等要求定义梁截面节点可变坐标以及各板厚度作为生长变量X。

(2)设置梁截面可变坐标的变化范围,确定生长基点、步长、最大迭代次数、最优值连续出现次数。为防止两板发生干涉穿透,约束外板中面与加强板中面的距离大于两板厚度和的一半,同理约束加强板中面与加强板中面的距离大于两板厚度和的一半。将数据库中原始数据赋给初始生长基点X0(即种子),并根据设计要求确定参数变化区域,根据优化速度及精度设计初始寻优步长S、最大迭代次数N、最优值连续出现次数R。

(3)设置初始生长基点(种子)为X0,记录当前截面目标函数(生长素浓度)最小值Fmin=f(X0),以及对应的变量值(生长点)Xmin=X0。

(4)在生长基点处长出新的生长点。在Xi取值范围[ai,bi]内,沿n个坐标轴的正负方向作与坐标轴平行的直线段,步长为S,在各个线段区域内,随机搜索可能的新生长点。如果搜索到的可能生长点不在生长空间范围内,或不符合生长条件,则删除该生长点。计算新产生的生长点的函数值,并与生长基点的目标函数值相对比,若生长点的函数值大于生长基点的目标函数值,则舍去该点,否则加入该点到生长点集合中。

(5)从新生长点中找出与生长基点目标函数值相差最大的点,比较新生长点函数值与Fmin的大小,若Fmin小于新生长点函数值,则保持Fmin、Xmin的值不变,并使该最小值连续出现次数加1;若新生长点的函数值与Fmin相等,则将其放入生长点集合中,并记录与Fmin相等的函数值所对应的变量值;若Fmin大于新生长点的函数值,则更新Fmin的值为该新生长点的函数值,Xmin更新为对应的变量值。

(6)若循环次数达到设定的最大迭代次数N,或者最优解连续保持R次不变,则生长过程结束,并且输出寻优过程中最优的前Q个截面形状。否则按照步骤(7)、(8)进行搜索。

(7)计算生长集合中生长点的P1N1浓度Pi,建立[0,1]区间的概率空间:Pi+1←Pi+1+Pi,生成[0,1]区间内的随机数。

(8)若随机数是在(Pi,Pi+1]之间的某个数,则该数所对应的生长点就是下一步的生长基点。在生长点集合中删除长出新枝的原生长点。返回步骤(4)。

P1N1植物生长算法改进之处有以下两方面。

(1)局部寻优过程。该算法在生长基点确定之后,沿坐标轴正负方向在步长S范围内再进行T次随机搜索,而不是每次只搜索固定的几个生长点,这样不仅可以提高搜索空间以利于最优解的寻找,而且从全局来看有利于搜索效率的提高。

(2)输出结果。结合实际截面的可制造性等约束,最终截面优化结果不能出现大量波动与大幅扭曲。因为算法不可避免地存在误差,为了减小结果误差,本文将寻优过程中最优的前Q个截面形状输出,以供工程师根据实际需要进行选择。

3 算例

3.1优化前模型

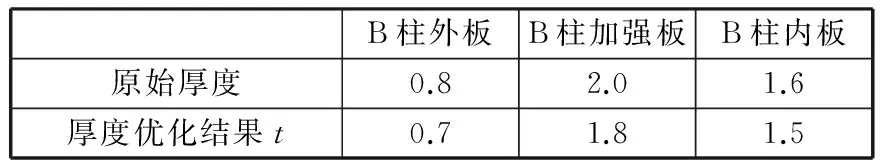

为检验算法程序的可靠性与实用性,现以某车型B柱上接头下截面为例。图5给出了B柱上接头的有限元模型,图6给出了数据库中该截面形状,该截面基本结构由B柱外板、B柱加强板、B柱内板组成,每层钢板可供选择的厚度见表2。表3列举了数据库中该截面的节点坐标。

图5 B柱截面所在接头的有限元模型图6 数据库中截面形状

可供选择的钢板厚度t(mm)B柱外板0.70.750.80.91.01.2B柱加强板0.81.01.21.51.82.0B柱内板0.70.81.01.21.51.6

3.2优化约束条件

根据外形设计、工艺实现及优化过程的简单有效性,将y坐标固定不变(除加强板的两个初始转折点15、26),通过改变z坐标来控制截面形状。根据车身造型设计及安装约束等(表3)可知,黑体坐标为不变量,斜体为外造型设置为固定值,其余24个坐标为设计变量,加三层板的厚度参数,总计27个变量。为防止穿透干涉等,设置截面形状的各板z坐标变化范围,约束内板z坐标介于外板和内板之间。

zi坐标的变化范围如下:

-35≤zi≤-4.67i=1,2,…,13

-5.98≤zi≤zi+13i=16,17,…,19

-5.98≤z20≤28.35

-5.98≤z21≤31.19

-4.67≤zi≤z35i=22,23,24

-4.67≤zi≤z36i=25

(4)

式中,zy为与zi相同y坐标下外板的z坐标;d1、d2分别为外板和加强板厚度。

yi坐标的变化范围如下:

(5)

3.3优化目标

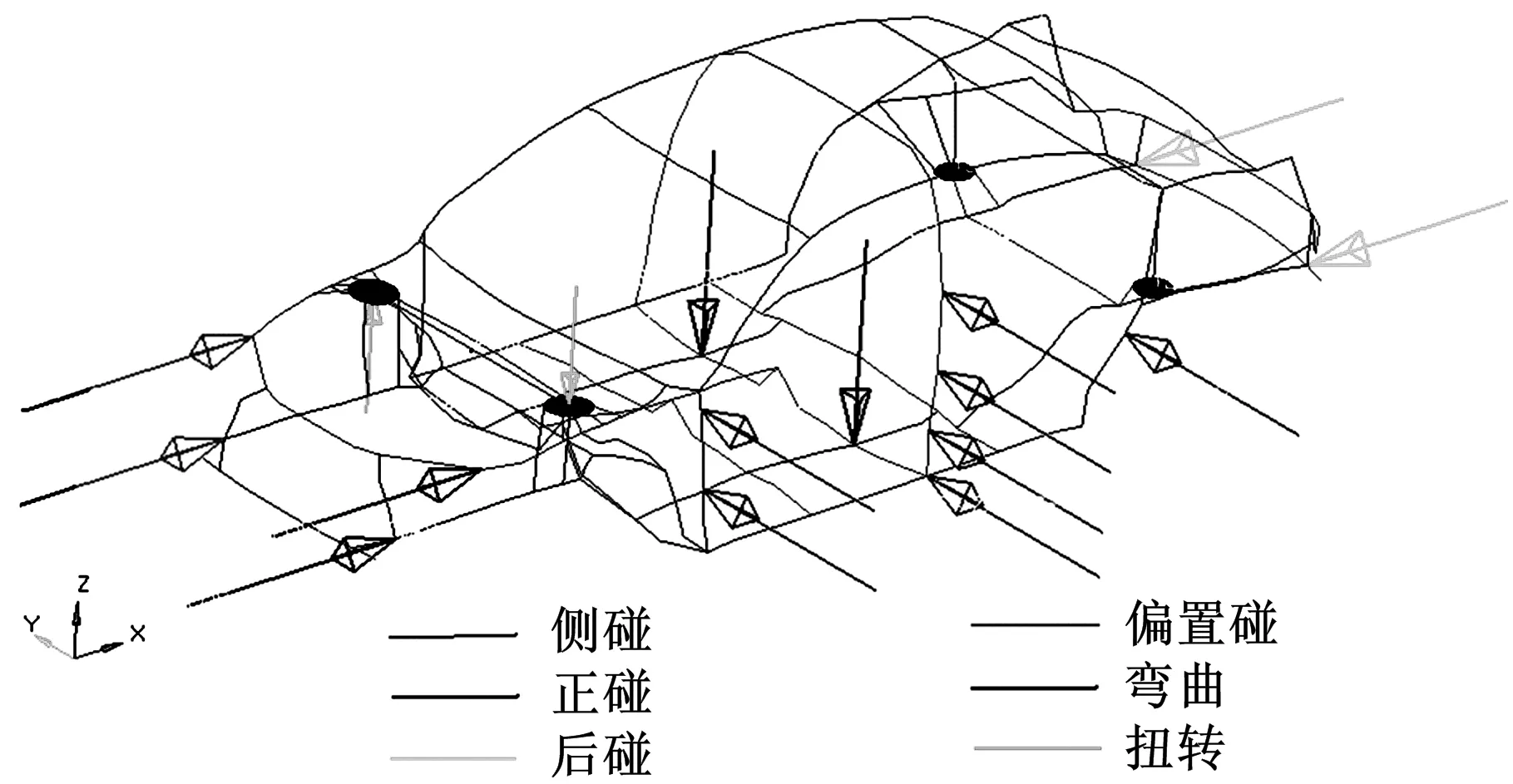

根据文献[14]中的方法,在概念设计阶段结合已有结构框架以及关键截面数据库,建立等效矩形梁单元简化力学模型,综合考虑模态、刚度和耐撞性[15],将扭转模态、弯曲刚度、扭转刚度、正面碰撞、侧面碰撞、后面碰撞、偏置碰撞7种工况进行约束,以车身骨架轻量化为目标,对梁截面进行优化,得出梁截面力学参数目标值。因为碰撞问题是一个非线性动态问题,而且在概念设计阶段没有详细的车身结构数据,所以文中根据等效载荷理论及经验将动态碰撞问题简化为静态载荷问题,与刚度模态一起进行性能约束,如图7所示。

图7 7种工况下梁单元简化力学模型

该模型优化得出B柱上接头下截面的截面材料面积S为650 mm2,截面主惯性矩Iy为25 000 mm4,截面主惯性矩Iz为800 000 mm4,主惯性轴和坐标轴间夹角θ为-0.012 rad。

截面的目标函数f可用如下函数表示:

(6)

截面面积S为

f1=S=∫AdA

(7)

式中,dA为截面微元面积。

S越小表示截面质量越小,意味着车身越轻。

截面主惯性矩Iy、Iz分别为

f2=Iy=∫Az2dA

(8)

f3=Iz=∫Ay2dA

(9)

截面主惯性轴和坐标轴间夹角θ(逆时针为正)为

(10)

Iyz=∫AyzdA

(11)

3.4优化后结果

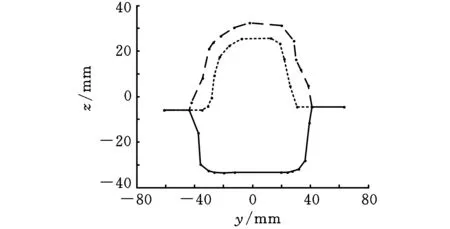

经P1N1植物生长算法优化后,根据工程需要输出如图8所示的前两种最优截面,根据实际需要采用第一种截面。

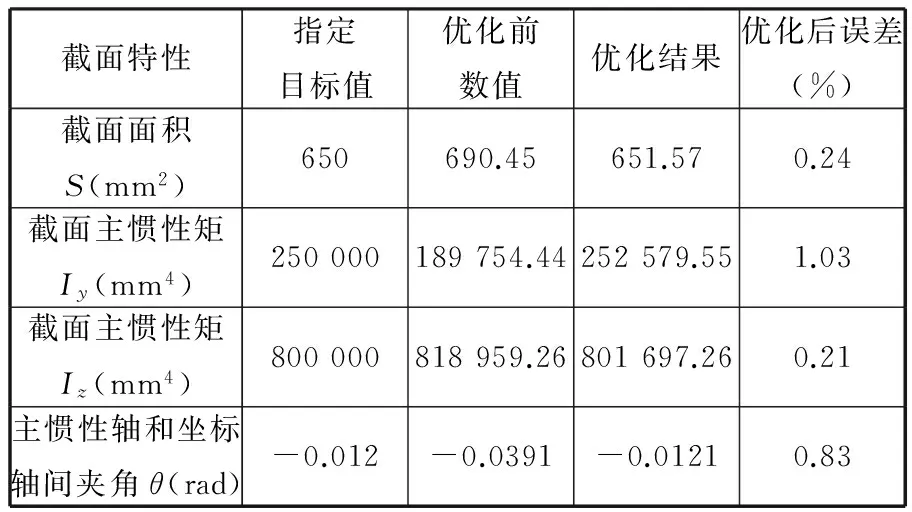

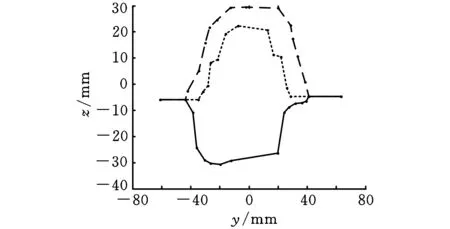

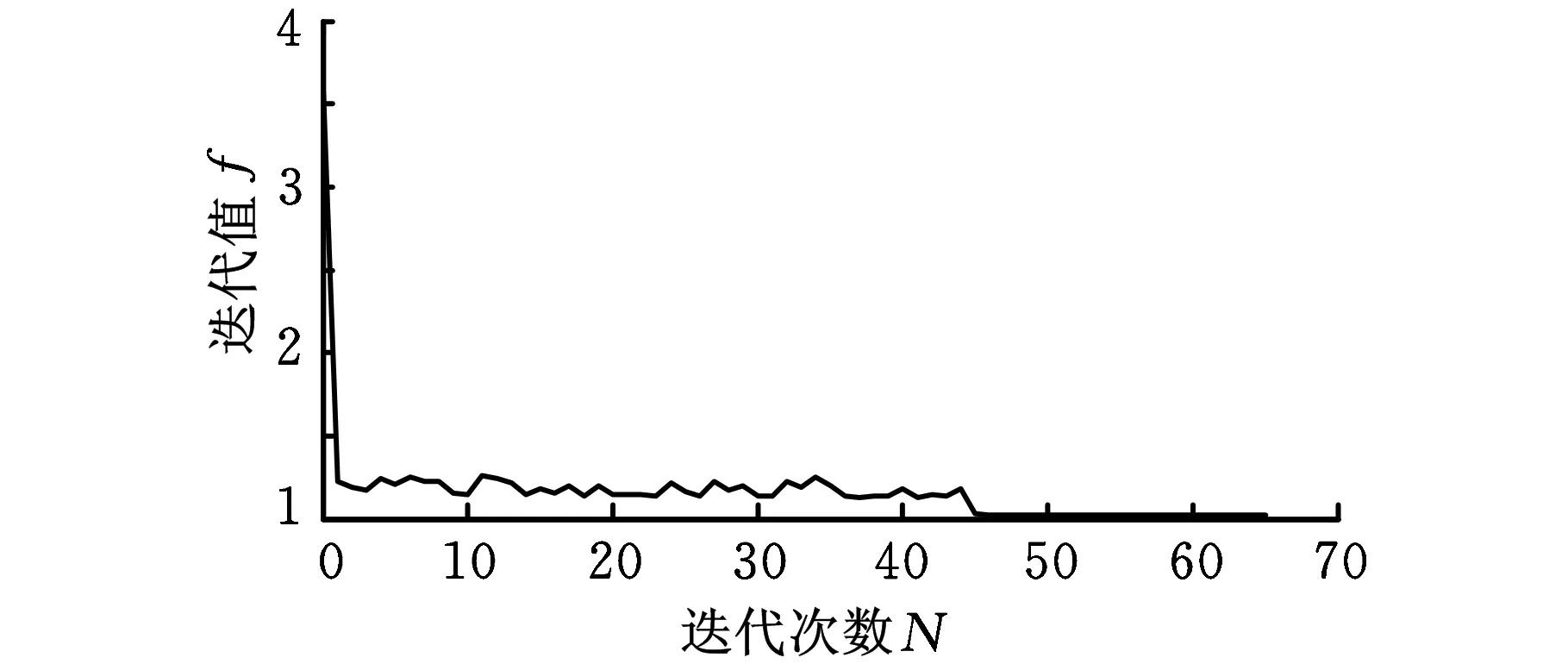

表4给出优化后B柱截面节点坐标,表5给出优化前后B柱各层钢板厚度对比,表6给出优化前后目标函数值及各截面性能对比值及误差,图9为优化前截面形状(优化后截面形状见图8a),图10为目标函数迭代过程。截面目标函数值由3.57优化到1.023,优化速度很快,且优化效果非常显著,误差很小,优化后结果基本可以直接用来制造,可操作性很强,证明了该算法在截面快速优化方面的显著优势。

4 结论

(1)将P1N1蛋白质引入模拟植物生长算法中,并且在生长基点确定之后,沿坐标轴正负方向在步长S范围内再进行T次随机搜索,而不是每次只搜索固定的几个生长点,这样不仅可以提高搜索空间以利于最优解的寻找,而且从全局来看有利于搜索效率的提高。

(a)第一种截面

(b)第二种截面图8 两种截面优化结果

mm

表5 B柱梁截面各层钢板厚度优化结果 mm

表6 B柱梁截面指定截面特性和优化结果

图9 优化前B柱截面形状

图10 目标函数迭代过程

(2)P1N1植物生长算法最终输出寻优过程中的前Q个最优解,使工程师具有更多选择性,更符合工程需要。

(3)将P1N1植物生长算法用于车身梁截面优化,结合车身关键截面数据库,对节点坐标及板厚度进行快速优化,无需设置复杂参数,不受变量必须连续可导的限制,收敛迅速, B柱优化结果没有大幅波动扭曲与穿透干涉,可制造性强。

[1]乔淑平,李卓森,黄金陵.在概念设计阶段用FEM进行车身设计的研究[J].汽车技术,2000(4):6-8.

Qiao Shuping, Li Zhuosen, Huang Jinling. Study on Car Body Design with FEM in the Concept Design Stage[J].Automobile Technology, 2000(4):6-8.

[2]Masataka Y, Nishiwaki S, Izui K. A Multiple Cross-sectional Shape Optimization Method for Automotive Body Frames[J]. Journal of Mechanical Design, 2005,127:49-57.

[3]郭润清,侯文彬,胡平,等. 车身轻量化中梁截面优化的研究与实现[J]. 汽车工程,2012, 34(1):40-45.

Guo Runqing, Hou Wenbin, Hu Ping, et al. Research and Implementation of Beam Section Optimization for Vehicle Body Lightweighting[J].Automotive Engineering, 2012, 34(1):40-45.

[4]Serra M. Optimum Design of Shape Optimization of Thin-walled Beam-like Structures [J]. Thin-walled Structures, 2005, 83(4/5):297-302.

[5]宋凯,成艾国,陈少伟,等. 基于蚁群算法面向设计的车身关键截面生成方法[J]. 中国机械工程,2010,21(19):2383-2389.

Song Kai,Cheng Aiguo,Chen Shaowei,et al. A Design-oriented Generation Cross-section Based Method for Automotive Body Key on Ant Colony Algorithm[J]. China Mechanical Engineering, 2010,21(19):2383-2389.

[6]李彤, 王春峰, 王文波, 等.求解整数规划的一种仿生类全局优化算法—模拟植物生长算法[J].系统工程理论与实践, 2005,25(1): 76-85.

Li Tong, Wang Chunfeng, WangWenbo, et al. A Global Optimization Bionics Algorithm for Solving Integer Programming-Plant Growth Simulation Algorithm[J]. Systems Engineering-theory & Practice, 2005,25(1): 76-85.

[7]李彤,陈畴镛,求解非线性二层规划问题的模拟植物生长算法[J].中国管理科学,2012,8(4):160-164.

Li Tong, Chen Chouyong. Plant Growth Simulation Algorithm for Solving Nonlinear Bilevel Programming [J]. Chinese Journal of Management Science, 2012,8(4):160-164.

[8]李彤,王众托.大型城市地下物流网络优化布局的模拟植物生长算法[J].系统工程理论与实践,2013, 33(4):971-980.

Li Tong, Wang Zhongtuo. Optimization Layout of Underground Logistics Network in Big Cities with Plant Growth Simulation Algorithm[J]. Systems Engineering-theory & Practice, 2013, 33(4):971-980.

[9]丁雪枫,马 良, 尤建新,等.基于模拟植物生长算法虚拟企业盟友选择问题研究[J].管理学报,2011, 8(2):278-283.

Ding Xuefeng,Ma Liang,You Jianxin,et al. Studies on the Partner Selection Problem of Virtual Enterprise Based on Plant Growth Simulation Algorithm[J]. Chinese Journal of Management, 2011, 8(2):278-283.

[10]王淳,程浩忠. 模拟植物生长算法及其在输电网规划中的应用[J].电力系统自动化,2007,31(7):24-28.

Wang Chun, ChengHaozhong. A Plant Growth Simulation Algorithm and Its Application in Power Transmission Network Planning[J].Automation of Electric Power Systerms, 2007,31(7):24-28.

[11]王淳,程浩忠 .基于模拟植物生长算法的电力系统无功优化[J]. 电网技术, 2006,30(21):37-41.

Wang Chun, Cheng Haozhong. Reactive Power Optimization Based on Plant Growth Simulation Algorithm[J]. Power System Technology2006,30(21):37-41.

[12]Thiruvenkadam S,Nirmalkumar A,Sakthivel A.

Energy Management of Large Distribution Network with Plant Growth Simulation Algorithmand Heuristic Fuzzy[J]. International Journal on Electronic & Electrical Engineering,2009,1(1): 97- 108.

[13]那雅.生命形状的决定者[J].大科技(百科新说),2012,12(12):14-15.

Na Ya. Life Shape Decider[J]. Super Science (baike xinshuo), 2012,12(12):14-15.

[14]宋凯.汽车车身结构概念设计关键技术研究[D].长沙:湖南大学,2010.

[15]高云凯,孙芳,程金山,等. 轿车前舱结构性能综合优化[J]. 中国机械工程,2010, 2(21):394-399.

Gao Yunkai, Sun Fang, ChengJinshan, et al. Structure Comprehensive Optimization for Front Body-in-white of Car[J]. China Mechanical Engineering, 2010, 2(21):394-399.

(编辑王艳丽)

Rapid Optimization for Beam Cross-sections of Automobile Body Based on P1N1 Plant Growth Algorithm

Song KaiCui XiaoYang Jun

State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hunan University,Changsha,410082

In order to optimize the beam cross-sections of car body quickly and effectively in the conceptual design phase, a fast optimization method was proposed based on P1N1 plant growth algorithm. This method combined a database of the automobile body key section, taking into account the body styling, the internal space, the basic performance and other aspects of the manufacturing process constraints. By extracting the node coordinates and the performance parameters of the cross-sections,the node coordinates of beam cross-sections were imported into P1N1 plant growth algorithm as design variables to optimize, thereby controlling the beam cross-sectional shape. Based on P1N1 plant growth algorithm, a mathematical model and corresponding program were established. An application has proved this method can realize rapid optimization of beam cross-sections of the automobile body efficiently.

automotive body; beam cross-section; database; P1N1 plant growth algorithm; rapid optimization of cross-section

2014-01-20

国家高技术研究发展计划(863计划)资助项目(SS2012AA111802);中国博士后科学基金资助项目(2014M552132);广西科技计划重大专项(桂科重1348003-5);国家国际科技合作计划资助项目(2014DFG71590);湖南大学“青年教师成长计划”资助项目

U463.8DOI:10.3969/j.issn.1004-132X.2015.10.024

宋凯,男,1981年生。湖南大学汽车车身先进设计制造国家重点实验室助理研究员。主要研究方向为汽车车身简化模型及结构疲劳耐久性分析。发表论文6篇。崔晓,女,1989年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。阳均,男,1987年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。