FA系列条并卷联合机使用性能分析及探讨

2015-10-28吴月荣张庆军刘爱荣赵玲

■吴月荣 张庆军 刘爱荣 赵玲

〔东营市宏远纺织有限公司,山东东营257000〕

FA系列条并卷联合机使用性能分析及探讨

■吴月荣 张庆军 刘爱荣 赵玲

〔东营市宏远纺织有限公司,山东东营257000〕

近年来随着高效纺纱设备的不断发展和新技术的推广应用,纱线的成纱质量不断提高,棉纺设备正沿着高速、高质、节能和自动一体化方向快速发展。在新型纺纱工艺流程中,精梳工序在半成品中对提高纱线条干质量,减少毛羽,排除短绒,棉结杂质等方面发挥着重要的作用,在精梳加工的准备工序中,条并卷联合机是确保精梳整体产品质量的关键。

一、新型条并卷联合机的技术特征

(一)并合平行

生条纤维由于强行梳理后排列混乱,伸直平行度差,多数纤维带有弯钩,通过预并条、条并卷联合机粗细搭配后,可提高纤维的伸直平行度,降低棉卷重量不匀率,减少精梳加工时损伤正常纤维,有效避免精梳中的锡林、顶梳针条的损伤,降低落棉中的长纤维含量,节约用棉成本。

(二)成卷均匀

制成的棉卷要求容量大、定量准确、卷绕紧密、边缘整齐、层次清晰,要求棉卷纵横向厚度均匀、无破洞、破边、棉条无重叠、条痕、阴影等疵病,棉层均匀平整,保证精梳机各点有效握持,降低精梳的重量不匀率。

(三)合理工艺、减少弯钩

因为生条不经过牵伸,所以纤维伸直度不良,纤维弯钩问题比较突出,末端弯钩纤维经过预并条工序牵伸后可得到有效缓解,清花棉卷中的棉结经过梳棉分梳后可降低50%~80%,经过条并卷联合机后又有所提高。为此,合理调整条并卷工艺,力争合理有效配置,尽力减少棉结的增加。

二、新型条并卷机主要构造性能原理

(一)机械传动

主电机采用变频调速电机,通过人机对话界面调整车速,整机启动平稳、控制及时准确,停车采用变频器控制,电磁离合器刹车,准确可靠,成卷罗拉、紧压罗拉由封闭齿轮箱和两对链条分别传动。传动速比通过变换齿轮进行调整,大卷成形后,电磁离合器通过主电机延时停车,达到确定位置后拉断棉网,方便精梳机棉网合理搭接。

(二)罗拉轧光

采用四个轧光罗拉呈弧形排列棉网在4根罗拉之间作S形运传,连续牵伸反复压紧轧光,使棉网平整,防止棉层间粘连。

(三)棉卷成形

棉卷在卷绕时,主气缸通过连杆将升降支臂控制有序向上运动,棉卷夹盘随之受控上升,并由相应电气、气动装置控制棉卷非线性上升,棉卷的压力与棉卷直径增大相匹配,该处构造是新型条并卷联合机的核心技术部位,也是成卷质量好坏的关键。

(四)电气自动化程度

电气采用可编程序控制器PLC作为控制系统中心,对全机统一控制,通过修改触摸屏上的设定参数改变运转速度、定长、班别、产量统计等工艺设置,触摸屏显示人机对话界面,可显示在线运行状态、故障发生部位及产生原因,具有产量统计计算、故障查询、防误操作等多种人机对话功能。全机采用电、磁感应传感器、光电传感器作为信号输入和检测通过硬软件结合,完成牵伸加压、成卷加压、断卷、满卷推出、翻棉卷、换空管、前门开关、小车位移等部位动作,均采用PLC自动监测控制完成,全机具有较高自动化连续生产能力,确保了半制品的质量稳定,降低了值车工的劳动强度。

三、影响棉卷质量的主要因素

(一)严格控制好车间温湿度

不同的温湿度对棉纤维加工影响较大,当温湿度较低时,空气干燥,纤维脆弱,加工成卷时易产生静电、飞花短绒较多,生条中的短纤维急剧增加致使条并卷机短绒量随之上升,棉卷易破边;温湿度较高时,空气潮湿,易发生缠皮辊、缠罗拉、台面拥条。为此,合理控制条并卷工序的温湿度对成卷质量有很大作用。

表1 条并卷工序温湿度控制范围

(二)严格工艺要求

根据原棉用棉情况,掌控原棉品质,根据原棉纤维长度,随时调整条并卷工艺,合理推算调整牵伸倍数及牵伸罗拉隔距,保证纤维的伸直平行度,减少棉结因原棉品质的改变而造成的意外质量波动。

(三)合理控制机后喂条根数

为了减少棉卷粘卷和意外粘连、破边等情况的发生,合理选择机后喂入根数,整齐排列、有序喂入,提高棉卷的成卷质量,确保精梳条各项指标的完成。

(四)加强人员培训、提高操作水平

使用人员的操作技术水平,直接影响条并卷的质量。由于条并卷联合机机电一体化程度高,人机对话、电器、气动控制等方面构造复杂,对操作维修人员的技术要求高,所以要长期的、坚持不懈地加强对操作人员专业技术培训,以达到熟练掌握设备的各项性能,确保设备的先进性得到充分发挥。

四、条并卷棉卷质量要求

对棉卷要求定量合格、重量不匀率低,棉层内外结构均匀,便于有效控制精梳半成品定量,增强梳理效果,减少落棉中长纤维的损耗。

1.定量:控制每米重量偏差≤5%。

2.重量不匀率:预并条-条并卷-制成小卷应<0.7%。

3.棉卷结构:横向无明显条痕,纵向厚溥均匀,棉卷无破边、破洞现象。

4.棉卷检验通过棉卷均匀度仪,进行称重,并透过棉层背光观察,棉层结构、记录分析纵横向分布结构情况,调整棉条排列,达到工艺质量要求。

五、应用中存在的问题及改造探讨

(一)夹盘机构的改造

在棉卷成卷过程中,夹盘在小卷卷绕时受气压控制把筒管两侧夹紧,随着筒管卷绕直径的不断加大,棉卷的内在张力也会不断增加,造成夹盘的夹力产生变化,夹持力有所减小,棉卷的圆整度和断面平齐度随之改变,严重时筒管和夹盘在夹持圆周运转时,速度不同步,相互摩擦,在高速运转中铁质夹盘部件将塑料筒管两侧边缘,严重磨损经常出现夹盘磨坏夹持的塑料筒管造成损坏报废,浪费较大。针对故障原因,在进行多次维修分析后,发现原机设计存在缺陷,对造成筒管损坏的夹盘装置中的故障点拆除替换,加工改造新型光电接收装置,使其在自动动作时,夹盘打开、闭合时给PLC信号,改后的设备运行正常,杜绝了此类故障的再次发生。此改造技术已获国家专利。

1.牵伸区同步带、轮的改造。

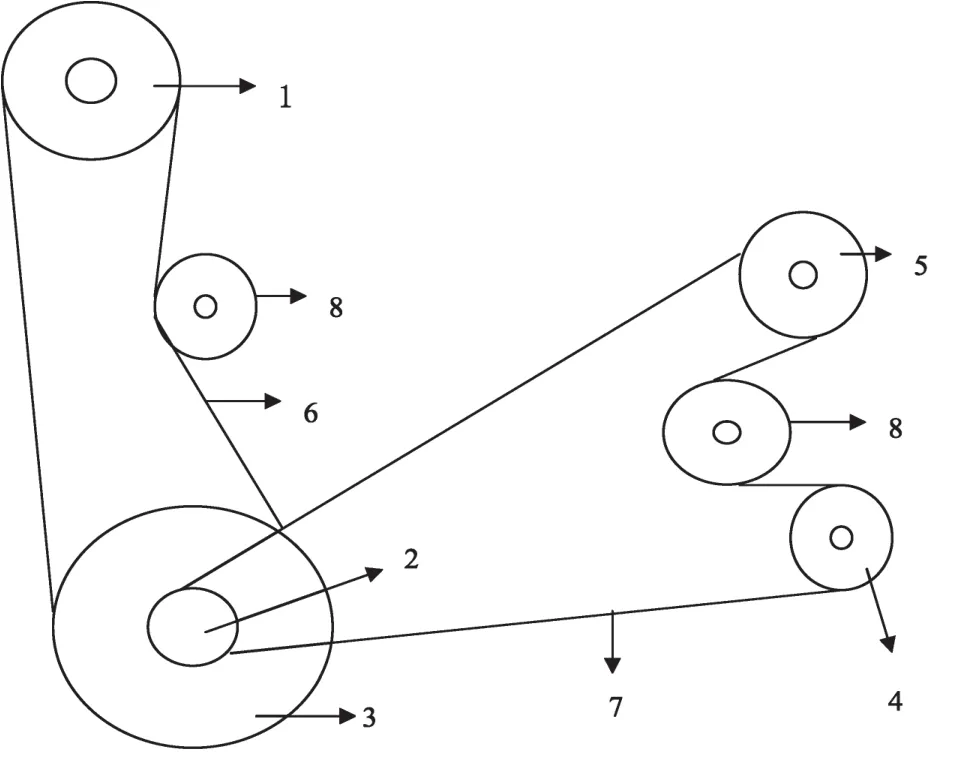

图1 牵伸传动图

在前后两个牵伸区内主要依靠平皮带轮传动,运转中皮带易拉长、打滑造成意外牵伸,影响棉网质量。根据平皮带的传动方式进行速度测算,依据传动速比将平皮带轮(1~5)改造成同步带轮传动,平皮带根据长度改成同步带(6~7),用(8)涨紧轮调整松紧度后,传动速度准确,皮带无打滑现象,棉网成形质量明显好转。

2.牵伸自停装置的改造。

牵伸内的罗拉皮辊绕花后,自停装置螺栓易弯曲变形,不能及时停车。将原自停螺栓固定座加厚5mm,并在固定座中将Ø3mm内孔改为Ø6.5mm,将自停螺栓改成M6规格,改后自停灵敏,停车及时。

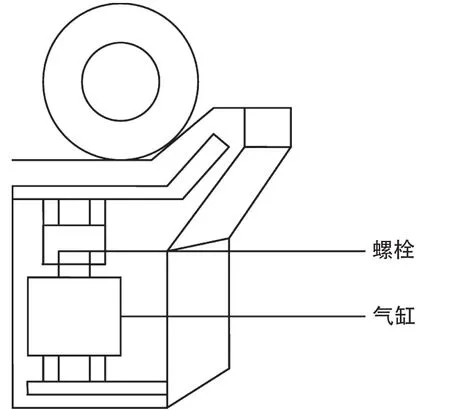

3.棉卷上小车气缸装置的改造。

棉卷上小车时由于受气缸(1)控制,该气缸动作返回后时,在操作中易伤人伤手,存在安全隐患。针对这种情况,将气缸活塞杆头螺栓2处加工平整,活塞杆头与棉卷底座无螺纹连接,气缸返回时,依靠棉卷架自重,自行回落,如遇异物气缸缸头活塞杆与棉卷底座受力后自动脱离,避免安全事故的发生。

图2 翻棉卷小车

六、结语

新型条并卷联合机集机、电、气、仪于一体,其设计先进科学合理,关键部件制造精度高,材质选料考究,装配质量精良,设备在使用过程中,对构造不合理部位要善于创新改造,通过生产运行,持续改进,减少运转故障的发生,充分发挥设备的先进性,以适应高速、高效、高质、低耗的生产需要。☆