AP1000氢气管道设计分析

2015-10-28梅健

梅 健

(国核工程有限公司,上海 200233)

AP1000氢气管道设计分析

梅健

(国核工程有限公司,上海200233)

AP1000核电厂采用由中美合作的第三代核电技术,由美国西屋联队负责设计,国家核电技术公司负责引进建造的依托项目。由于工程特殊性,工程建造过程中涉及诸多中美标准规范匹配性和兼容性的问题。文章通过对中美氢气管道设计规范中的材料及试验要求的对比分析,并结合AP1000氢气管道设计配合中出现的相关问题进行分析,以便为国内氢气管道的设计提供借鉴参考。

AP1000;氢气管道;规范对比;设计

核电厂高压氢气系统的作用是控制反应堆冷却剂系统的氧含量水平[1]。在核电系统设计中,高压氢气系统虽然不涉及安全相关功能、也不参与纵深防御作用,但是由于氢气属于可燃性气体,具有着火点能量低,与空气、氧混合燃烧和爆炸极限宽,燃烧速度快等特点,因此在设计选材、建造及维护、试验等方面应特别引起重视。

AP1000核电厂采用第三代非能动压水堆核电技术,由美国西屋联队负责设计,国家核电技术公司负责引进的第三代核电依托项目。由于工程设计建造的特殊性,设计建造过程中诸多方面都涉及中美标准规范的匹配性和兼容性的问题。基于AP1000核电厂氢气管道设计建造过程中出现的相关问题,通过对中美氢气管道设计规范中管材选择、试验要求等方面进行对比分析,希望为国内核电厂氢气系统的设计提出相关的借鉴参考。

美国氢气管道标准采用Compressed Gas Association(简称CGA)G-5.4氢气管道系统标准,中国氢气管道设计标准采用国标GB 50177氢气站设计规范。

1 氢气管道材料选择

1.1美国氢气管道规范要求

(1)金属材料

CGAG-5.4[2]中要求氢气管道系统材料的首要选择是,一定要能够抵抗运行过程中产生氢脆效应。氢脆[3]是指金属材料在冶炼、加工、热处理、酸洗和电镀等过程中,或在含氢介质中长期使用时,材料由于吸氢或氢渗而造成机械性能严重退化,发生脆断的现象。氢脆的效应主要是降低管材的拉伸强度及延展性,从而加快管材的疲劳裂纹的增长速率,导致管材性能的过早失效。CGAG-5.4建议采用300系列的奥氏体不锈钢材料,用于氢气系统的管道、仪表、阀门及附件的制造。300系列奥氏体不锈钢材料中,TP316/316L材料的性能最为优越,即使在高压氢气的环境条件下,氢脆效应基本不会对其产生影响,其表现性能优于TP304L和TP321。

CGA G-5.4中同时要求,碳钢和低合金钢管材应慎重考虑用于氢气系统管道的选用,因为在一定的温度条件下,氢脆效应更容易发生在碳钢和低合金钢材料上,并产生严重破坏。但是碳钢和低合金钢材料在一定的限制条件下,同样也是可以应用到氢气管道设计中。应用需要同时考虑运行过程中温度及压力的影响:1)对于高压氢气系统条件下,上述材料的强度、热处理、微观结构等特性需要进行严格的控制,具体的控制要求可以参考规范CGA G-5.6[4]和European Industrial Gases Association[5];2)对于高温氢气系统条件下,上述材料的适用性需要通过尼尔森曲线来评估,具体评估要求可以参考规范American Petroleum Institute[6]。

CGA G-5.4同时明确规定灰口铸铁、球墨铸铁及可锻铸铁材料严禁用于氢气系统的设计。

(2)低熔点材料

铝、铜、黄铜和青铜等材料虽然具有较好的抵抗氢脆效应的性能,但是由于在一定温度或高压条件下,上述低熔点材料的强度性能将会被减弱,因此选用时候需要考虑氢气系统的运行条件。

(3)塑性材料

塑性材料严禁用于工程氢气管道系统设计中,但在可控的低压低流量实验室条件下,可以选用此种材料,但是材料的渗透率必须经过严格的评估。

(4)附加要求

美标中附加规定对于氢气管材的选择应采用无缝管道,因为焊接管道在焊缝及热影响区处极易收到氢脆效应的影响而产生裂纹的快速扩展,因此不建议采用。

1.2中国氢气管道规范要求

国标中对于氢气管道设计没有专门的规范,而只是在国标GB 50177中的一个章节对其进行了相关的规定。GB 50177[7]对于氢气管道材料的总体要求是采用无缝钢管。如果系统设计对氢气纯度有要求,氢气管道材料的选择应参考GB 50073洁净厂房设计规范,GB 50073[8]主要是根据气体纯度及露点温度要求,按以下规定选择材料:

1)气体纯度大于等于99.999%,露点低于-76 ℃,应采用内壁电抛光的00Cr17Ni12Mo2Ti低碳不锈钢管(T P316L)或内壁电抛光的0Cr18Ni9不锈钢管(TP304)。

2)气体纯度大于等于99.99%,露点低于-60 ℃,应采用内壁电抛光的0Cr18Ni9不锈钢管(TP304)。

3)干燥压缩空气露点低于-70 ℃,应采用内壁抛光的0Cr18Ni9不锈钢管(TP304);露点低于-40 ℃,应采用0C r18N i9不锈钢管(TP304)或热镀锌无缝钢管。

通过对于中美规范管材要求的对比分析可知,中美规范的差异点主要是:1)美标规范对于氢气管材选择的出发点是基于材料本身的性能(如抵抗氢脆效应、强度性能等),国标规范对于管材的选择的出发点是基于系统的运行的纯度和露点温度的要求;2)美标规范对氢气系统管材的选择进行了详细且较全面的分类,分为金属材料、低熔点材料及塑料三大类,并对不同类别材料的应用范围及条件进行了说明。国标规范只是说明采用钢管材料,而对低熔点及塑料材料的应用没有相关的描述和规定。中美规范的相同点主要是:要求采用无缝钢管,而不建议采用焊接钢管。

通过氢气管材选用的比较和分析可知,美标规范对于氢气管道材料选用的分类、应用范围及条件相比与中国规范的要求,内容更全面丰富,选择更灵活多变,工程应用成本可以通过不同设计环境及运行要求条件下的选材得到优化和降低。国标规范对材料的选择由于出发点不同,对材料的分类及应用的规定方面显得比较单一。

从管材选择方面比较可知,国标规范对于管材的选用及划分值得去借鉴美标的相关规定要求,通过进一步研究、验证,从而优化并丰富国标管材的应用选择,为国内氢气管道的设计提供更灵活更全面更经济的选择。

2 氢气管道试验要求

管道系统安装完成后,需要通过压力试验来检验系统安装的完整性及严密性。试验通常有水压试验和气压试验。

2.1美国氢气管道规范要求

CGA G-5.4中推荐氢气管道系统强度试验可以选择水压试验或气压试验任意一种。试验要求参考ASME B31.3[9]的相关要求:水压试验为1.5倍设计压力,气压试验为1.1倍设计压力。如果采用气压试验,规范建议采用至少混合10%的氦气作为气压试验介质。

2.2中国氢气管道规范要求

GB 50177中对氢气管道的试验要求分为三大类,分别为强度试验、气密性试验和泄漏量试验。

通过上述中美规范对管道试验要求的对比可知,美标规范中对于氢气管道系统并没有特殊的规定,同其他工艺管道系统一样,只是要求进行强度试验,水压试验或气压试验都可以,只是对于气压试验建议采用惰性气体-氦气作为气压试验的混合介质。国标中考虑到强度试验若采用水压试验进行,水压试验后水分难以排尽,容易使管道内壁产生锈蚀,影响后续系统运行的安全;若采用气压试验,高试验压力带来高风险的试验过程。因此,综合考虑系统要求及试验安全性的因素,由于设计压力较大,气压试验比较危险,因此允许使用水压试验代替气压试验。而对于气密性试验和泄漏量试验,则必须采用气压试验完成检测,但气压强度可以有所降低。

通过上述分析可知,对于氢气管道试验的要求,国标规范的要求是高于美标规范的要求。国标中因为考虑了氢气渗透性强的这一特点,要求增加气密性和泄漏量试验。美标中未对上述两类试验进行相关规定。虽然国标中增加的试验同时也带来了施工的难度和成本的提高,但是对系统安全运行提供了可靠的保证,这方面是值得美国标准规范进行借鉴参考的。

从中美试验规范、试验介质的对比可知,由于气压试验的危险性,美标氢气规范建议至少采用10%的氦气作为气压试验介质,分析其主要原因应该是基于氦气为惰性气体,性质稳定、无毒、无爆炸、无易燃性,同时不会引入湿度,可作为一种标识气体用于气压试验。试验过程中可以通过氦气检测仪器来探测系统的泄漏,从而对试验检测人员的安全起到一种保障。国标中要求采用的空气或氮气作为试验介质,一般通过检测液或肥皂水进行泄漏检测。

中美规范中对于采用何种气体作为试验介质更优越和更安全,没有相关的研究及文献进行过阐述,这方面值得国标规范进一步去研究和验证,但是对于美标中的建议采用10%氦气作为混合介质的做法,值得国内设计及施工单位去尝试和应用。

3 AP1000核电厂氢气管道设计

AP1000核电厂的特殊性表现在,西屋联队负责核岛工艺管道系统设计,但是对于延伸到CI/ BOP的工艺管道,是由国内设计院负责完成布置设计。由此就涉及国标规范与美标规范匹配性及兼容性的问题。其中氢气管道就是如此,厂区氢气管线布置是由国内某核工程设计研究院负责设计完成。西屋联队在系统设计中,选定氢气管道材料为TP304L,埋地工艺管道需要全程采用玻璃钢套管包裹,建造要求参照ASME及美国氢气规范。国内核工院按系统设计方要求选定管材为TP304L,通过中美规范材料的对比讨论,对于材料的安全性及可靠性,国内设计认为美标要求是可以接受的。但是对于埋地管道全程布置套管的设计要求,国内核工院对于套管布置的必要性和安全性提出了质疑。国内设计院认为埋地管道布置全程套管,根据核电建设现场的地理地势条件,全程套管将呈现高低变化的走向,对于运行过程中氢气的泄漏,将会在套管高点处聚集,从而引起爆炸的危险性,同时大大地提高建造过程中的安装和试验难度。而西屋联队认为增设套管主要作用有两个方面:1)增加套管可以为埋地氢气管道提供防护,减少土壤长期对工艺管道产生阴极腐蚀而产生破坏;2)在系统运行时,增加套管可以及时在套管末端检测到氢气泄漏,如果没有套管,发生泄漏时氢气将弥散在土壤中,危险性较大。

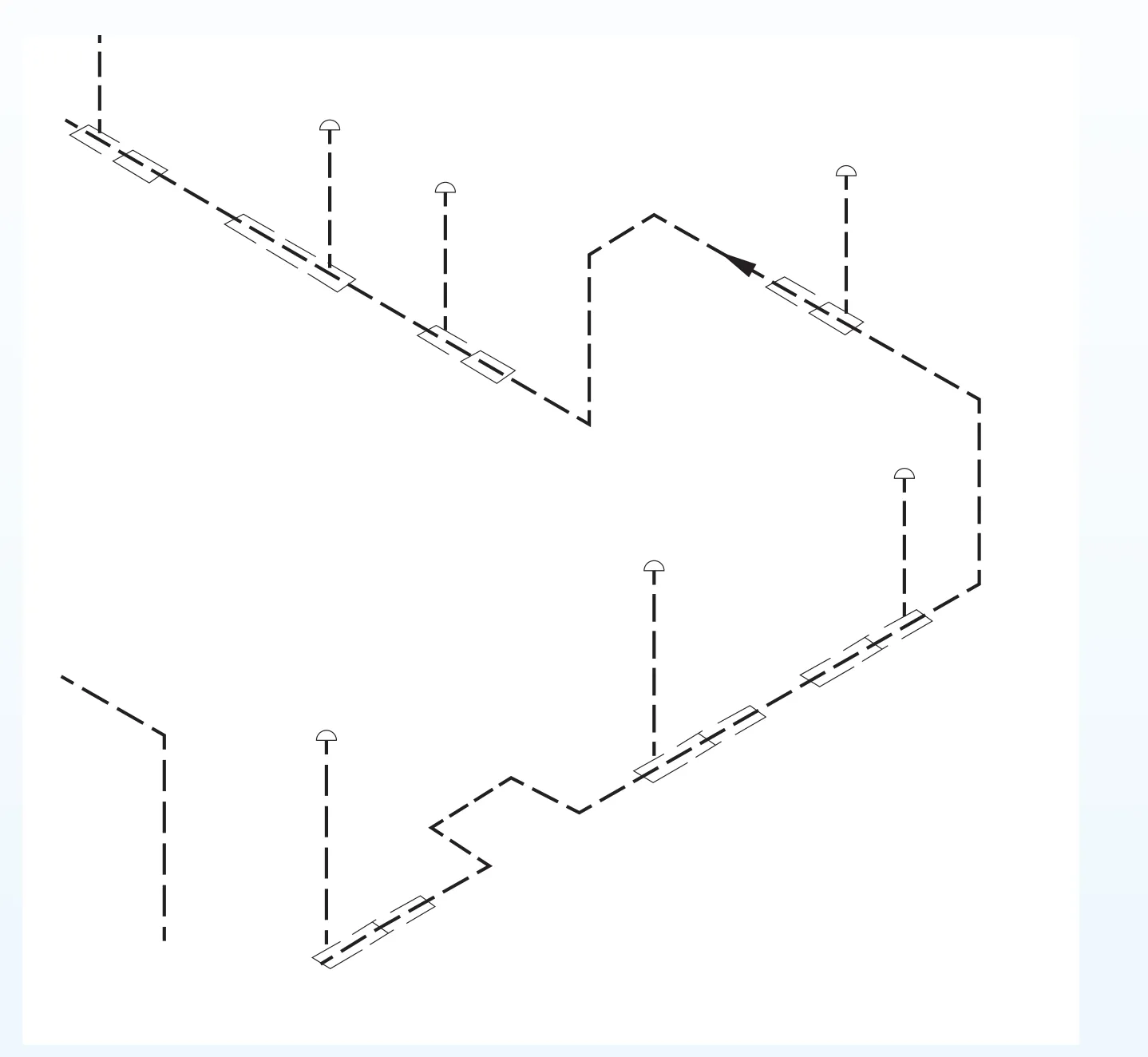

对于增设套管问题产生的分歧,虽然经过多轮磋商,但是西屋联队仍然坚持保留套管的设计。国内某核工程设计研究院经过评估分析,最终取消全程套管设计要求,决定采用国内氢气站设计规范要求GB 50177的规定,对于厂区氢气管道进行设计。管道材料选择沿用美标要求的TP304L,对于穿道路管道进行增设套管防护,选用特加强级防腐措施避免管道腐蚀,并增设氢气泄漏探测装置进行泄漏检测,同时强度试验、气密性试验及泄漏试验都要求进行。按美标和国标设计前后的具体变化如图1和图2所示。

通过上述设计的变化可以看出,国内设计院根据国标规范要求,通过增加防腐措施、增设检测泄漏装置,既满足了西屋联队的设计意图,又减少了现场施工难度;既保留了美标规范中对于氢气管道材料的选择,又增加国标规范中对于试验严格性的要求,从而为AP1000核电厂氢气系统的安全运行提供了双重保证。

在中美合作AP1000的设计建造过程中,国内设计院既秉承西屋联队设计理念,但又不完全照搬西屋的设计,正体现了国家核电技术公司吸收、消化和再创新的能力。

图1 按美标设计Fig.1 Design as per american standard

图2 按国标设计Fig.2 Design as per national standard

4 结束语

通过对中美氢气管道规范中管材选择及试验要求的对比和分析,美标规范中丰富的材料分类及应用范围的选择,值得国标规范去进一步吸收、借鉴和研究,从而不断丰富国标氢气管道的规范要求,为国内的氢气管道设计提供更全面、更灵活、更经济的选择;国标规范中氢气管道严格的试验要求,值得去延续,而对于试验介质选择值得去进一步研究和完善。

AP1000核电厂厂区氢气管道设计变化的探讨可知,对于中美规范的异同点,我们既汲取美标规范中较好的经验,又结合国标规范中更严格的要求。从氢气系统的设计优化的案例,相信美标和国标规范要求中,还有很多的异同点值得我们进一步去研究和探讨,从而为尽快完成吸收消化再创新的过程,为创造具有中国自主知识产权的三代核电打下坚实的基础。

[1] 林诚格. 非能动安全先进压水堆核电技术[M]. 北京:原子能出版社,2010:623.(LIN Cheng-ge. Advanced passive PWR nuclear power technology[M]. Beijing: Atomic Energy Press, 2010:623.)

[2] Compressed Gas Association G-5.4, Standard for Hydrogen Piping Systems At User Locations[S].

[3] StephenD.Cramer&BernardS.Covino,Jr. ASM Handbook Volume13B, Corrosion: Materials[M],Materials Park, OHIO:ASM International,2005, 51.

[4] Compressed Gas Association G-5.6, Hydrogen Pipe Systems[S].

[5] European Industrial Gas Association Doc100/03,Hydrogen Cylinders And Transport Vessels[S].

[6] American Petroleum Institute RP 941.Steels For Hydrogen Service At Elevated Temperatures And Pressures In Petroleum Refineries And Petrochemical plants[S].

[7] GB 50177 氢气站设计规范[S].(GB 50177 Design Code for Hydrogen Station [S].)

[8] GB 50073 洁净厂房设计规范[S].(GB 50073 Code for Design of Clean Room [S].)

[9] ASMEB31.3,Process Piping,ASME International[S].

[10] GB 150 钢制压力容器[S].(GB 150 Steel Pressure Vessel [S].)

Design Analysis for AP1000 Hydrogen Piping System

MEI Jian

(State Nuclear Power Engineering Company,Shanghai200233,China)

The AP1000 nuclear power plant is the third generation nuclear power technology jointly developed by China and the United States. AP1000 nuclear power plant is designed by the Westinghouse consortium and constructed by the State Nuclear Power Technology Company which is responsible for the selfreliance supporting project through technology introduction. Due to the engineering particularity, the construction involves many Chinese and American standard matching and compatibility problems. Through comparing and analyzing material and test requirement in standards, connected with relevant problems of AP1000 hydrogen piping design, it hopes to provide reference for the hydrogen piping design in domestic nuclear power plant.

AP1000; hydrogen piping; standard comparison; design

TL37Article character:AArticle ID:1674-1617(2015)01-0029-05

TL37

A

1674-1617(2015)01-0029-05

2014-12-12

梅健(1985—),男,工程师,主要从事AP1000核电厂设计管理工作。