秦山核电站控制棒驱动机构泄漏分析及修复

2015-10-28李建春

李建春

(中核核电运行管理有限公司,浙江 海盐 314300)

秦山核电站控制棒驱动机构泄漏分析及修复

李建春

(中核核电运行管理有限公司,浙江海盐314300)

秦山核电有限公司30万千瓦机组CRDM下部Ω密封焊缝在运行5年后发生泄漏问题。通过对比现在CRDM下部Ω密封焊缝的无损检测结果与5年前的检测结果,结合下部Ω密封区域特殊环境条件下材料化学成分对腐蚀开裂的影响分析,初步确定了泄漏产生的根本原因。通过对比修复材料的耐腐蚀性能分析和修复方案,明确了预防CRDM下部Ω密封焊缝泄漏的修复材料和方案,同时指出了在修复实施过程中需要关注的问题,以供核电同行参考。

控制棒驱动机构;Ω密封焊缝;泄漏;原因分析;修复方案

2013年3月3日,秦山核电厂30万千瓦机组在进行第十四次换料检修(R14)期间,发现反应堆压力容器顶盖保温层上有硼酸结晶,进一步检查发现控制棒驱动机构(以下简称CRDM)管座上也有硼结晶,经过现场确认共有3组CRDM出现泄漏,初步判断泄漏点位于CRDM下部Ω密封焊缝部位,CRDM中部及上部Ω密封焊缝均无泄漏痕迹。

虽然Ω密封焊缝属于承压的非结构性焊缝,其泄漏在国际上也已多次出现,国内岭澳核电厂CRDM上部Ω密封焊缝也出现过泄漏,但泄漏毕竟对电站的安全稳定运行带来危害,必须进行修复。电厂通过对泄漏的原因分析和修复方案的论证,最后采用了Overlay修复方案在R14期间对所有CRDM下部Ω密封及热电偶管座Ω密封进行了整体性修复,保证了电站剩余寿期内不会再出现泄漏问题。

1 下部Ω密封焊缝结构及检查情况

1.1焊缝结构及焊接情况

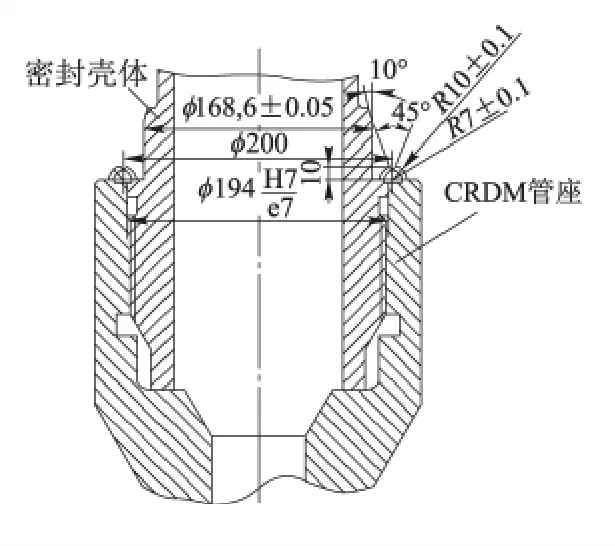

秦山核电厂30万千瓦机组CRDM由上海核工程研究设计院设计,共有37组CRDM。CRDM上部、中部及下部的密封结构都是采用Ω焊接结构形式,2个热电偶管座也是采用相同的Ω焊接结构形式,故顶盖管座上共有39个Ω密封焊缝,如图1和图2所示。

2007年12月第十次换料检修期间(R10),电厂对反应堆压力容器顶盖进行了更换,同时还更换了全部的CRDM。CRDM上部Ω密封焊缝采用手工氩弧焊,中部及下部Ω密封焊缝的焊接全部采用AREVA NP公司成熟的GTAW自动焊接工艺。上部及中部Ω密封焊缝都是在上海第一机床厂由AREVA NP有资质的焊接人员完成。考虑到下部Ω密封焊缝焊接后会增加顶盖从上海运输到电厂现场的难度,在制造厂没有进行下部Ω密封焊缝的焊接工作,而是在电厂现场进行焊接。该焊缝的焊接工作是在电厂现场的汽轮机厂房内采用GTAW自动焊接方法进行焊接,焊接操作人员同样是上海第一机床厂进行中部Ω密封焊缝焊接的人员。焊接按照焊接工艺规程要求进行了多次焊接见证件的焊接和解剖检查。焊接完成后,电厂除按照规范要求对焊缝进行液体渗透(PT)检查外,由核动力运行研究所(105所)利用该所自主研发的Ω密封焊缝超声(UT)检查装置和涡流(ET)检查装置对顶盖管座上的39个Ω密封焊缝进行了检查。焊接过程中只有1个Ω密封焊缝进行了补焊,其余焊缝均为一次成形。

图1 CRDM下部Ω连接结构图Fig.1 Drawing of CRDM lower omega joint

图2 Ω结构放大图Fig.2 Detail of lower omega structure enlargement

1.2泄漏检查

电厂发现3组编号为A2-1、A2-2及T3-3的CRDM(见图3)下部Ω密封焊缝泄漏后,经确认在安装时没有进行焊缝修补,当时的无损检测也没有发现记录性缺陷。为进一步了解其他没有发现泄漏的CRDM下部Ω密封焊缝实际情况,电厂邀请了105所针对所有37组CRDM和两个热电偶管座(编号为A3-1、A3-2)下部Ω密封焊缝进行全面检查,检查范围包含焊缝及焊缝中心线两侧各45°的区域(见图4),检查方法除法规规定的PT检查外,还分别采用ET和UT进行检查。

在检查过程中发现PT无法找出泄漏点,只能通过ET及UT来进行检查及缺陷定位。经检查,18组CRDM下部Ω密封焊缝没有记录性显示,19组CRDM下部Ω密封焊缝有ET和UT的缺陷显示,2个热电偶贯穿件Ω密封焊缝都有UT的缺陷显示,其中3组CRDM下部Ω密封焊缝(A2-1、A2-2、T3-3)泄漏、1组CRDM下部Ω密封焊缝(A2-3)缺陷信号距上表面≤2 mm,10组CRDM(A1-8、A2-5、A2-6、A2-7、A2-8、T4-2、T4-5、T4-1、A2-4、A1-4)下部Ω密封焊缝缺陷信号距上表面在2.0~2.5 mm之间,2组CRDM下部Ω密封焊缝(A1-6、A3-2)缺陷信号距上表面在2.5~3.0 mm,5组CRDM下部Ω密封焊缝(A1-1、T2-2、A3-1、T1-1、A1-2)缺陷信号距上表面≥3 mm。对比R10顶盖及CRDM更换时的检查结果中发现的4个记录性缺陷,经过5年的运行,只有1个记录性缺陷有扩展但没有泄漏,其余3个记录性缺陷都没有扩展。检查发现新增记录性缺陷比较多,除了3组CRDM下部Ω密封焊缝出现泄漏外,还新增加了31个记录性缺陷。对于3个出现泄漏的CRDM,检查结果如表1所示,其中缺陷深度测量的起点是Ω密封焊缝内表面。

图3 CRDM堆芯布置Fig.3 Location of CRDM in the reactor core

图4 无损检测检查范围Fig.4 Scope of NDT

表1 出现泄漏的焊缝缺陷检查结果Table 1 Result of inspection for leaked weld

2 原因分析

CRDM下部Ω密封焊缝母材虽然都是奥氏体不锈钢,但与国外CRDM选用的材料是有所不同的,主要表现在密封壳体的材料为0Cr18Ni12Mo2Ti,顶盖贯穿件管座的材料为F321,焊接材料为ER316L,母材与国外通常采用的304材料有所区别。

由于无法进行缺陷解剖分析,只能根据无损检测的结果和奥氏体不锈钢的腐蚀机理进行原因分析。在该部位由于循环载荷只能由反应堆停堆及启堆才能引入,且属于恒定应力,所以应力与循环次数的组合并不多,故泄漏的原因分析中不考虑疲劳造成的开裂。造成泄漏的主要原因如下。

2.1焊接缺陷

由于Ω密封腔室内侧焊接缺陷无法直接发现,虽然在制造时进行了焊接工艺评定和见证件解剖,但由于影响到焊接质量的因素比较多,不可避免会出现一些缺陷。根据R10顶盖和CRDM更换时对Ω密封焊缝进行的PT、UT及ET检查记录,经过5年的设备运行,只有1个记录性缺陷有了扩展,其他记录性缺陷都没有扩展,有扩展的记录性缺陷也没有出现泄漏,发生泄漏的缺陷是运行5年中新增加的缺陷,说明原始焊接缺陷不是导致本次Ω密封焊缝泄漏的主要原因。

2.2点腐蚀

在一定的氯离子浓度和溶解氧的环境下,奥氏体不锈钢容易出现点腐蚀。CRDM设计时采用的原材料都含有钛,由于钛元素会增加点腐蚀敏感性,故原材料具有点腐蚀的敏感性。R10顶盖和CRDM更换过程中,虽然CRDM清洗及试验用水都是采用去离子水,安装操作过程中也进行了严格控制,但不可避免还会在零件表面残留一定量的氯化物,同时一回路冷却剂水中也不可避免含有一定量的氯离子浓度。电厂要求一回路冷却剂水中氯离子浓度≤100 ppb,氟离子浓度≤100 ppb,溶解氧浓度≤100 ppb,实际运行时检测到氯离子浓度<30 ppb,氟离子浓度<20 ppb,溶解氧浓度<10 ppb。由于Ω密封区域是一个小腔室,水一般处于高温且静止状态,相当于是一个液-汽相容器,由于干湿交替,该区域内会存在一定的氯离子富集,氯离子浓度在该小腔室内会高于一回路冷却剂水中的浓度。由于换料检修期间进入该区域内水中的溶解氧在一回路冷却剂水除氧时无法去除,且处于局部的高点,在运行过程中还会出现溶解氧富集现象,故在汽相部位不仅溶解氧浓度高,而且氯化物浓度也会高。在这种环境下不可避免地会出现点腐蚀现象。

大量的实践已经证明,增加不锈钢抗点蚀能力的最有效元素是铬和钼,其次是镍[1]。所以相对而言,由于0Cr18Ni12Mo2Ti 中含有钼,且镍含量也比F321高,故F321材料在耐点蚀方面的性能应该比0Cr18Ni12Mo2Ti差。实际无损检测发现的记录性缺陷数量中,所有记录性缺陷位置离焊缝中心线距离都在2~3 mm,即处于焊缝熔合区及热影响区内,焊缝中心线两侧缺陷数量基本相同,母材上没有发现记录性缺陷,发生泄漏的3组CRDM的泄漏点都位于靠近0Cr18Ni12Mo2Ti。说明点腐蚀不是直接导致Ω密封焊缝泄漏的原因。

2.3一回路冷却剂水中的应力腐蚀开裂

SCC是材料在拉应力和腐蚀的共同作用下产生的失效现象,是零件在应力和腐蚀介质作用下,表面的氧化膜被腐蚀而受到破坏,加上拉应力的作用,破坏处逐渐形成裂纹,裂纹随时间逐渐扩展直到断裂。SCC是奥氏体不锈钢失效的主要故障模式,有3个必要条件:即SCC敏感材料、拉应力和腐蚀性环境。SCC主要有两种模式,即沿晶SCC和穿晶SCC,后者与氯离子有直接关系。

在Ω密封焊缝区域,虽然采用了GTAW进行焊接,但焊接残余拉应力肯定是有的,同时在电站运行过程中,该密封区域内的水压也会对焊缝区域产生拉伸应力。

对于腐蚀性环境,正如前面所述是客观存在的。

由于热浓的氯离子导致的材料断裂称为氯脆,氯脆的主要介质是氯离子和溶解氧。已有的研究工作指出,18Cr-8Ni型不锈钢是Fe-Cr-Ni系中氯脆敏感性最大的钢种,而在18Cr-8Ni型不锈钢中加入1%~2%钼将增加氯脆趋势,这种影响与碳含量有关,加入钛可以固定钢中的碳,也使氯脆趋势有所增加[2]。常用的奥氏体不锈钢316是这类材料中氯脆敏感性最大的组合,不少试验指出,18Cr-8Ni型不锈钢在高温水中腐蚀时,存在一个应力腐蚀敏感的温度范围,即在200~250 ℃范围内敏感性最大[3]。为研究奥氏体不锈钢材料在核工业中腐蚀特性,美国根据核工业的特点,在低氯离子和含溶解氧的高温水条件下,对奥低体不锈钢应力腐蚀敏感性进行了研究。从250~300 ℃高温水中氯离子和溶解氧浓度对奥氏体不锈钢应力腐蚀开裂的影响曲线上可以看出[4],在同样的温度及应力条件下,溶解氧浓度越高,腐蚀开裂所需要的氯离子浓度越低。对于敏化的不锈钢材料,在氯离子浓度为10 ppb时,只要溶解氧浓度达到100~200 ppb时也会产生开裂。秦山核电厂30万千瓦机组一回路冷却剂平均温度在293 ℃左右,由于下部Ω密封焊缝处于反应堆堆顶通风罩内,在强迫通风冷却下,焊缝处一回路冷却剂水温在250 ℃左右,所以奥氏体不锈钢F321、0Cr18Ni12Mo2Ti及焊接材料ER316L用于Ω密封区域时属于SCC敏感材料。

根据前面所述,奥氏体不锈钢材料F321、0Cr18Ni12Mo2Ti及316L用在Ω密封区域时属于PWSCC敏感材料,在该区域内一回路冷却剂水中存在一定浓度的氯离子富集及比较多的溶解氧,焊接缺陷或焊接热影响区的钝化膜由于腐蚀出现破裂,在焊接残余应力及运行导致的拉伸应力的累加作用下,引起下部Ω密封焊缝及热影响区产生PWSCC。由于奥氏体不锈钢材料的氯脆都是穿晶的,只有在严重敏化条件下才会出现沿晶断裂[5]。CRDM所选用的F321及0Cr18Ni12Mo2Ti奥氏体材料都是固溶状态,固溶态奥氏体不锈钢材料一般都是穿晶断裂,本身又存在氯脆可能,故PWSCC裂纹的扩展以穿晶开裂形式进行,最终引起泄漏。

3 修复方案

3.1修复方案

目前国际上主要有Overlay堆焊方案(见图5)及切除Ω唇口后再堆焊方案(见图6)。

(1)方案一:WSI公司的Overlay堆焊方案保持原来的Ω密封结构形式,直接在原来的焊缝上再堆焊2层镍基合金,堆焊层高度为3.3 mm。

优点:维持了原来的设计,已成功用于美国的多家核电厂CRDM密封焊缝的修复,国内岭澳核电站上部Ω密封焊缝已利用此方案成功修复,故属于成熟的CRDM密封焊缝修复方案,可以对所有CRDM直接进行预防性堆焊修复,不会影响以后单个CRDM更换。

不利因素:原来焊缝上的缺陷还继续存在,同时由于靠近密封壳体侧空间非常小,自动焊机设计及调整难度大,堆焊工艺控制要求非常高。

图5 Overlay堆焊Fig.5 Overlaying weld

图6 切除Ω唇口后再堆焊Fig.6 Overlaying weld after resecting the omega lip

(2)方案二:Westinghouse公司的切除唇口后再堆焊方案

首先用机械加工方式切除原Ω密封焊缝及唇口,然后把密封壳体和管座用角焊缝进行连接,焊缝高度为10 mm。

优点:采用角焊缝进行焊接,焊接工艺简单,焊接质量容易控制,原来的缺陷已得到彻底切除,同时也已成功使用在国外CRDM上部Ω密封焊缝修复。

不利因素:修改了原设计结构,需要重新评估新的结构设计,如果以后需要更换CRDM,这道焊缝切割会比较困难。

(3)方案选择

在技术的成熟性方面,这两个方案都已有成功的案例,方案一需要进行裂纹扩展评估,但不涉及核安全审查,而方案二需要重新进行结构性的安全评估,该安全评估由于涉及结构性的修改,需要进行核安全审查。

在经济性及后续风险方面,方案一具有比较明显的领先优势,单个CRDM下部Ω密封焊缝修复需要约16 h,本方案修复后不会影响到以后CRDM的更换。而方案二单个Ω密封焊缝修复需要约26 h,如果同样对所有CRDM进行处理的话所需要的时间非常长,如果仅对已产生泄漏的3个CRDM进行修复处理的话,后续其他CRDM将在以后的电站运行中继续出现泄漏,从而带来运行风险,本方案修复后会增加以后CRDM的更换难度。

在现场实施辐射剂量方面,如果同样实现全部CRDM修复,方案二由于现场修复时间比方案一长,将造成现场操作人员的辐射剂量大大提高。

通过在技术成熟性、经济性、风险及辐射剂量等方面的分析,电厂最终决定采用Overlay堆焊方案对所有37组CRDM下部Ω密封焊缝及2个热电偶管座Ω密封焊缝进行堆焊修复。

3.2修复材料选用

从上述的原因分析来看,Ω密封焊缝出现泄漏与所处的特殊环境有关。国外核电厂设计采用的材料虽然有所区别,同样在该处多次出现泄漏。故修复的关键在于采用何种材料来防止裂纹贯穿。研究证明,Wcr为30%的镍基合金在核辐射和纯水环境中,具有最佳的抗应力腐蚀开裂的能力。Wcr为30%的Alloy 690已成为核电站中用于制造抗辐射、抗腐蚀部件的主要材料[6]。Alloy 52在核电站使用已超过15年没有发现开裂现象,近20年,Alloy 690和焊接材料Alloy 52在压水堆核电站各种环境条件下进行了大量的试验,没有发现一回路冷却剂水中的应力腐蚀开裂现象[7]。Alloy 52M是在对Alloy 52材料的铝、钛、硅、铌、锰、硼和锆元素进行优化而成。Alloy 52M形成的焊缝具有优异的抗冷裂纹(失延裂纹DDC)、热裂纹及焊根裂纹的能力,焊接时能够大大减少浮渣,从而减少夹杂物和产生气孔等缺陷[6]。

采用Alloy 800、Alloy 600及Alloy 690材料制作的U形管在pH为4、氯化物浓度分别为50、200和1 000 ppm的300 ℃水中进行1 000 h试验[8],当Alloy 600随着氯化物浓度升高而逐步产生晶间应力腐蚀时,Alloy 800和Alloy 900没有出现晶间应力腐蚀,在氯化物浓度为1 000 ppm时,Alloy 800出现浅的穿晶应力腐蚀。在含有36 ppm溶解氧的288 ℃纯水中,在退火状态和敏化状态的合金拉伸试样上添加288 ℃条件下,材料极限抗拉强度的75%恒定载荷进行的5 000 h晶间应力腐蚀筛选试验[9-10],结果显示在这种条件下Alloy 800的抗晶间应力腐蚀开裂性能优于Alloy 690。

从上述分析可以看出,Alloy 52M具有很强的抗晶间应力腐蚀、穿晶应力腐蚀和PWSCC的能力,可以有效防止点腐蚀的出现。堆焊后的过渡层性能也具有非常好的抗晶间应力腐蚀、穿晶应力腐蚀和PWSCC性能,即使原Ω密封焊缝上的缺陷显示继续扩展并贯穿原焊缝,新堆焊的Alloy 52M也能够有效防止裂纹在堆焊层上扩展。故电厂决定采用Alloy 52M进行下部Ω密封焊缝修复。

3.3堆焊层厚度

堆焊层厚度方面需要考虑承压的结构强度及电站的运行寿命。结构强度方面不考虑原Ω密封焊缝强度,即按照原焊缝已全部贯穿来进行设计,由于Alloy 52M堆焊层的机械性能优于原来Ω密封材料的机械性能,对比原结构强度设计,新堆焊层厚度只要不小于原设计的3 mm,那么堆焊层的结构强度就能够满足要求。在裂纹扩展方面,把电站剩余寿命及可能的20年延寿作为假设来进行分析,根据裂纹的扩展分析,确定了堆焊层高度为3.3 mm。

3.4修复实施方案

在焊接工艺评定方面,根据WSI公司已有的焊接工艺评定,现场实施与Ω密封结构完全一致的见证件焊接,通过焊接见证件解剖及金相检查来验证焊接工艺参数的合理性及焊接质量的稳定性。电厂按照ASME规范NB-4367要求,在每个见证件上切取包括焊接开始和焊接终止部位在内的4个横截面,按照ASTM E2标准,利用金相显微镜在放大10倍条件下对焊缝的4个横截面进行检查,没有发现裂纹、未焊透等超出ASME规范要求的焊接缺陷[11](见图7)。

图7 焊缝剖面金相(放大10倍)Fig.7 Metallographic photograph in the section of weld (×10)

现场堆焊实施方面,为保证焊缝质量,以下几个方面需要重点关注:

1) 由于靠近密封壳体侧待堆焊面空间狭窄,焊枪角度调整受到很大限制,必须保证焊机定位精度及稳定性。实际现场是利用密封壳体上的直径168.6 mm段上的锥角为20°圆锥面来进行焊机定位,保证了焊机定位的精度及稳定性。

2) 贯穿性缺陷必须先进行补焊,再进行堆焊,防止堆焊过程中出现塌陷缺陷而影响堆焊层质量。

3) 密封腔室必须进行排水放气。堆焊前需要在焊缝圆周上相隔180°位置上钻2个φ2 mm小孔,排出密封腔室内的水,在堆焊时作为排气孔使用,防止堆焊熔深达到原焊缝中未贯穿缺陷时内部水汽进入焊接熔池而影响焊缝的质量。

4) 待堆焊表面清洁度必须保证,由于原表面可能存在硼酸结晶,单纯擦拭比较困难,可通过附加抛光手段来清洁表面。

5) 焊道尽可能在原来Ω密封焊缝两侧实施对称堆焊(见图8),2个φ2 mm小孔需要在第一层堆焊完成的最后时刻才能覆盖。

图8 焊道次序及布置图Fig.8 Weld sequence and layout

6) 无损检测需要每层实施,即完成第一层堆焊后需要进行一次PT检查,合格后才能堆焊第二层,再进行PT检查。

7) 顶盖区域的剂量率比较高,采用遥控自动焊机进行焊接,通过远程智能控制摄像头来获得图像,调整焊接电流等技术能够有效降低人员剂量。

4 结束语

从目前的国内外运行情况来看,CRDM上的Ω密封焊缝泄漏已经不是一个偶然事件。虽然该泄漏不属于压力边界泄漏,但泄漏毕竟会影响到整个电站的安全稳定运行。泄漏后修复需要大量的时间,会影响到电厂的经济效益,同时会造成修复人员受到大量的放射性照射。故还是需要防止在电站运行期间出现泄漏。要解决CRDM下部Ω密封焊缝泄漏问题,从目前来看,材料选用及焊接工艺等方面的改进余地不是很大,还是得从裂纹扩展方面及污染物(主要是氯化物)的控制方面来进行考虑,思路如下:

1) 在密封结构方面,应考虑降低进入密封腔室的氧气,即密封腔室不要设置在高点,如Canopy形式的密封结构在这方面就优于Ω密封结构。

2) 在裂纹扩展方面,应考虑材料在出现裂纹后如何防止其扩展,即阻断其裂纹扩展的通道。换料停堆期间,可考虑在原Ω密封焊缝及唇口上进行预防性堆焊,即使原Ω密封焊缝出现裂纹并贯穿焊缝,通过与原材料不同的堆焊层来阻断原焊缝出现的裂纹扩展,防止出现泄漏现象。

3) 氯化物控制方面,应严格控制加工制造及试验过程中氯化物的引入。对小型密封腔室区域及周围进行重点清洗,尽可能降低氯化物的残留量。

通过对秦山核电厂控制棒驱动机构下部Ω密封焊缝的泄漏原因分析和修复方案分析,得到以下的主要结论:

1) CRDM下部Ω密封焊缝泄漏的主要原因是一回路冷却剂高温水中氯离子和溶解氧联合作用下的PWSCC,主要表现模式为穿晶应力腐蚀开裂。

2) A l l o y 5 2 M堆焊层可以有效预防PWSCC造成的泄漏,可以防止裂纹在堆焊层中的扩展。秦山核电厂30万千瓦机组CRDM下部Ω密封焊缝采用Alloy 52M堆焊后没有再发现泄漏问题,说明修复是成功的,同时也证明了采用Alloy 52M对Ω密封焊缝进行预防性堆焊可以有效防止泄漏。

3) 现场实施堆焊程序中需要充分考虑影响堆焊层质量的各个因素,如焊机定位稳定性、原焊缝缺陷和内部腔室潮湿等。

[1] 肖纪美. 材料的腐蚀及其控制方法[M]. 北京:化学工业出版社,1994: 39-43.(XIAO Ji-mei. The corrosion of the material and its control method[M]. Chemical industry press. 1994:39-43.)

[2] 肖纪美. 应力作用下的金属腐蚀[M]. 北京:化学工业出版社,1990:145.(XIAO Ji-mei. Metal corrosion under the action of stress[M]. Chemical industry press. 1990:145.)

[3] 肖纪美. 应力作用下的金属腐蚀[M]. 北京:化学工业出版社,1990:150-153.(XIAO Ji-mei. Metal corrosion under the action of stress[M]. Chemical industry press. 1990:150-153.)

[4]NUREG-0313,Revision 2,“Technical Report on Material Selection and Processing Guidelines for BWR Coolant Pressure Boundary Piping”[S]. U.S Nuclear Regulatory Commission, January 1988.

[5] 肖纪美. 不锈钢的金属学问题[M]. 北京:冶金工业出版社,第2版.2006:271.(XIAO Ji-mei. Stainless steel metal science problems[M]. Metallurgical industry press. 1990:145.)

[6] Mr.Sam Ksier.在核工业中镍基合金焊材的应用[C].2005能源工程焊接国际论坛,论文集. 127-135.(Mr.Sam Ksier.Application of Nickel based Alloy welding material in the nuclear industry[C]. International forum on welding technology in energy engineering, 2005, Essay collection.127-135.)

[7]Ru Xiong. Stress Corrosion Cracking (SCC) of Nickel-base Weld Metals in PWR Primary Water[C].中国材料大会2012第19分会场:高温合金论文集. (Ru Xiong. Stress Corrosion Cracking (SCC) of Nickel-base Weld Metals in PWR Primary Water[C]. China materials conference,19th branch meeting-place,2012. Essay collection for high temperature alloy.)

[8] T.Nakayama et al.,“IGC/IGSCC and General Corrosion Behavior of Alloy 800 as a PWR S/G Tube Material,”paper#82 presented at Corrosion 87,NACE,San Francisco, CA, March 9,1987.

[9] W.L.Clarke, J.C.Danko and G.M.Gordon,“Stress Corrosion Cracking Behavior of Newer Iron-Chromium-Nickel Alloys at 550°F in High Purity Water”, NEDO-12513,74 NED 57,Class I,September 1974.

[10] W.L.Clarke, J.C.Danko and G.M.Gordon,“Stress Corrosion Cracking Behavior of Newer Iron-C h r o m i u m-N i c k e l A l l o y s a t 550°F i n High Purity Water”,Corrosion Problems in Energy Conversion and Generation, edited by C.S.Tedmon, Jr.,The Electrochemical Society,Princeton,NJ,1974,P410.

[11] ASME Boiler and Pressure Vessel Code,NB-4367,Examination of Test Assembly, Section Ⅲ,Division 1,2001[J].

Leakage Analysis and Repair Method for CRDM in Qinshan Nuclear Power Plant

LI Jian-chun

(CNNC Nuclear Power Operations Management Co.,Ltd., Haiyan of Zhejiang Prov. 314300, China)

The leakage was discovered on the CRDM lower omega seal weld which had operated five years in Qinshan NPP. Based on the inspection of NDE for the CRDM lower omega seal weld incomparison with the inspecting result which had carried out five years ago, and the analysis according to the effect of corrosion cracking because of the chemical composition of materials in special condition, the root cause of the leakage is preliminarily identified. The repair method for the CRDM lower omega seal weld to prevent leakage is provided by analysis of corrosion resistance of the material which will used for comparison of repair method, which also provides a proposal needed to pay attention during repair, in order to give some helpful reference to nuclear peers.

CRDM;omega seal weld;eakage;cause analysis;repair method

TM623Article character:AArticle ID:1674-1617(2015)03-0231-08

TM623

A

1674-1617(2015)03-0231-08

2015-05-07

李建春(1968—),男,浙江嘉兴人,高工,本科,从事核电厂机械设备的可靠性管理工作。