航空用圆弧端齿工程设计初步研究

2015-10-28林磊马健邱嘉宁向英子

林磊,马健,邱嘉宁,向英子

(中国燃气涡轮研究院,成都610500)

航空用圆弧端齿工程设计初步研究

林磊,马健,邱嘉宁,向英子

(中国燃气涡轮研究院,成都610500)

圆弧端齿具有承载能力强、定心精度高、拆装简便等诸多优点,而广泛应用于航空发动机及燃气轮机的转子联接结构。以圆弧端齿工程应用为目标,结合航空发动机用圆弧端齿的设计和使用经验,对带环槽圆弧端齿的结构设计、初步强度设计,以及圆弧端齿副的互换性设计进行了研究,提炼、归纳了带环槽圆弧端齿工程设计应重点关注的问题,并提出一种解决不同设备加工圆弧端齿副具有互换性问题的可行方法。

航空发动机;圆弧端齿;工程应用;结构设计;初步强度设计;互换性设计

1 引言

圆弧端齿是一种精密的端面花键联轴器,它不仅具有传递载荷能力强、结构强度高的特点,而且还能精确保证两个相互连接零件的同轴度,有良好的定心作用。此外,圆弧端齿维护简便,且多次装拆不影响其精度和可靠性[1]。因此,圆弧端齿广泛应用于航空发动机及燃气轮机的结构设计。

圆弧端齿是美国格里森公司为解决大型活塞发动机曲轴分段制造后的连接问题而发明的结构,后来在欧美诸多航空发动机上得到了应用,如斯贝MK202、RB199、RB211、EJ200、Trent系列等[2]。国内航空发动机领域,圆弧端齿主要用于小型涡桨、涡轴发动机压气机各级转子连接,涡扇发动机高压压气机和涡轮转子的连接、风扇/压气机盘和轴的连接等。

目前,国外对圆弧端齿的研究较为系统,在结构、强度等设计方法方面已有相当成熟的技术积累。国内的研究主要在参考国外相关技术资料的基础上开展,技术基础薄弱;且在航空领域,以突出产品工程应用的研究较为零散和不足,缺乏系统性。2006年及2011年陆续发布的航空行业圆弧端齿图样设计、加工检验标准,仅规定圆弧端齿的基本齿廓、画法标注,以及检验原理和检验要求,缺少对圆弧端齿较为系统的工程设计方法的提炼和规定。

本文结合航空发动机用圆弧端齿的设计和使用经验,以产品工程应用为目标,对带环槽圆弧端齿的工程设计进行初步研究,梳理、归纳工程可用的圆弧端齿设计方法。研究内容涉及圆弧端齿的结构设计、初步强度设计及互换性设计等。

2 带环槽圆弧端齿的结构设计

2.1圆弧端齿的齿形参数设计

圆弧端齿的加工是在专用磨齿机床上,利用已预设计成形的砂轮磨削齿坯得到所需的齿形齿廓。如图1所示[3],圆弧端齿的凸齿和凹齿,分别由砂轮的内圆锥面和外圆锥面加工而成,每个凸齿或凹齿的中心线都是向心的,且各齿沿圆周均布。其齿形参数根据圆弧端齿加工原理设计。

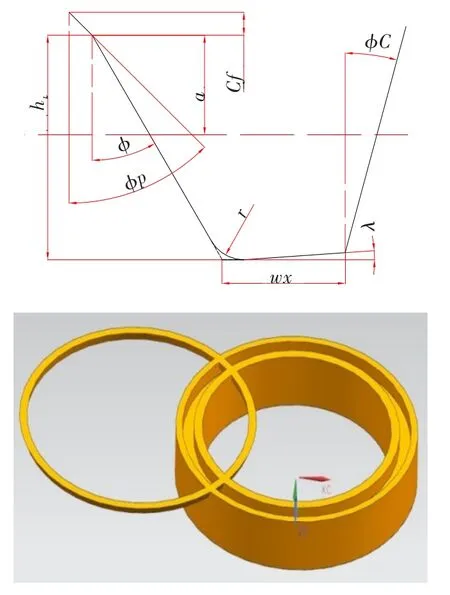

带环槽圆弧端齿在涡扇发动机的转子连接结构中应用广泛,圆弧端齿承担传递扭矩及精确定心的功能,环槽内螺栓连接副则承担联接、传递轴向载荷的功能。沿径向看圆弧端齿的圆周展开,其基本齿廓、齿形参数分别如图2和表1所示。

图2 带环槽圆弧端齿的基本齿廓和齿形参数Fig.2 Basic tooth profile and tooth parameters of curvic coupling with ring groove

表1 带环槽圆弧端齿的齿形参数Table 1 Tooth parameters of curvic coupling with ring groove

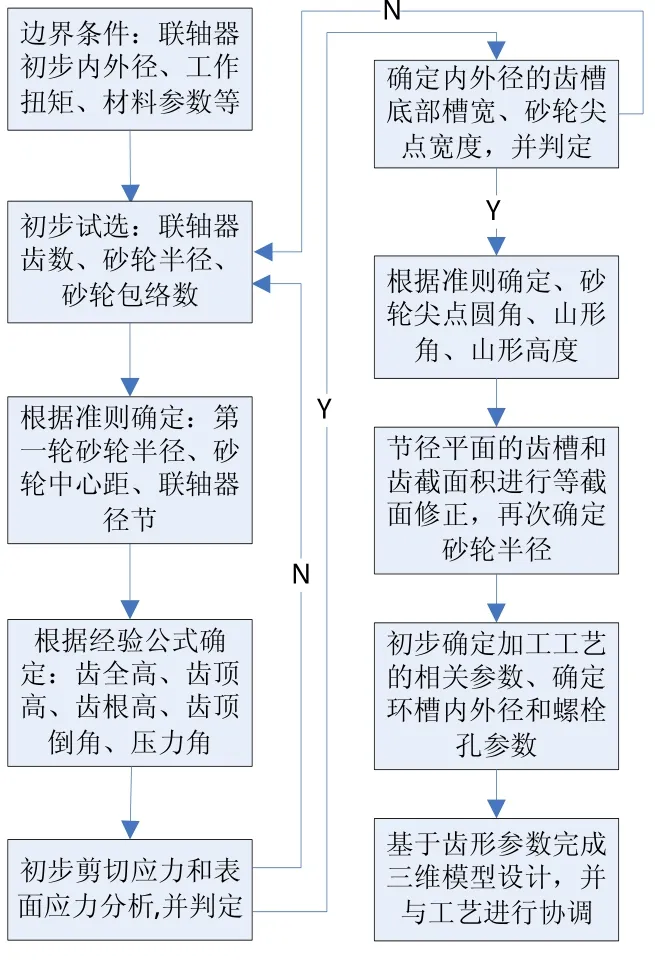

根据圆弧端齿的相关技术资料、标准和设计准则[4-5],可确定带环槽螺栓孔圆弧端齿的齿形参数。带环槽圆弧端齿齿形的参数及符号定义可按表1给出。通过给定初始边界条件,依据圆弧端齿的工作状态及相关经验或准则进行判定,可提炼、归纳确定带环槽圆弧端齿齿形参数的基本设计流程(图3)。

根据圆弧端齿齿形参数设计流程,结合国内圆弧端齿的设计和使用经验,带环槽圆弧端齿结构设计应重点关注以下问题:

(1)齿形基本尺寸确定后,应对联轴器进行剪切应力和挤压应力的初步验算。验算依据联轴器承担的扭矩、弯矩和夹紧力等条件,按经验准则初步确定。应力水平符合材料需用要求则继续下一流程,否则需重新试选砂轮半径。

(2)圆弧端齿内、外径的齿槽底部槽宽和砂轮尖点宽度初步确定后,需判定几者之间的关系。砂轮尖点宽度过大,会在圆弧端齿内圈齿根处产生根切现象;过小则无法清除齿槽而破坏齿形,在圆弧端齿外径齿槽的槽底产生鳍形物。若判定结果不理想,同样需要重新试选砂轮半径。

图3 带环槽圆弧端齿齿形参数基本设计流程图Fig.3 The besic design flow diagram of curvic coupling tooth parameters with ring groove

(3)为使凹齿和凸齿接触工作时两齿的强度相等,需要砂轮对节径平面上的曲率进行修正,使齿槽和齿截面积进行等面积修正。

(4)圆弧端齿的弧齿接触面应位于中间,接触面长度应大于规定值。

(5)圆弧端齿连接结构必须用螺栓等连接,给予足够的预紧力,以保证可靠的圆弧端齿啮合。

(6)环槽内的拉紧螺栓与被连接件的安装孔,在整个配合长度上应为小间隙配合,以保证仅由圆弧端齿定心。

(7)环槽内螺栓个数的选取,应与圆弧端齿的齿数综合考虑,并保证两者拥有合适的公约数,以避免转子动平衡过程中,无法通过调整两转子的相位角满足动平衡的要求。

(8)带环槽螺栓安装孔的圆弧端齿,应在技术要求中明确螺栓首孔处对应的两个零件分别对应凸齿或凹齿的状态,以杜绝两个零件设计为相同的齿。

(9)圆弧端齿齿形参数理论计算完成后,应完成凸齿和凹齿的三维模型设计。通过其三维模型的装配,可直观、有效地检查齿形参数选择的合理性。

(10)与加工方进行充分的工艺协调后,方可确定用于加工的圆弧端齿齿形参数。目前,国内已有美国格里森公司的专用数控磨齿机床、德国Klinglnberg公司的数控磨齿成型机床等,只有加工工艺人员完成基于数控机床的仿真复核和修正,才能确定工程可用的圆弧端齿齿形参数。

(11)圆弧端齿的检验主要依赖于标准件的着色检查,当凸齿和凹齿啮合时,着色检查的不合格与齿形参数的选取(如压力角、砂轮中心距、砂轮半径等)也存在一定关系,若因为齿形参数的选取不合理导致检验无法通过,则需要调整相关的齿形参数,并重复相应的迭代工作。

2.2带环槽圆弧端齿的参数化模型设计

在已有圆弧端齿齿形参数的基础上,基于UG软件平台完成圆弧端齿副的参数化建模。圆弧端齿的建模规则应按其加工原理进行,参数符号的选择可按表1确定。

参数化建模的过程可简单表述为:首先完成圆弧端齿齿坯的建模,然后在指定平面内完成砂轮外形草图的绘制;针对该草图,采用软件“旋转”命令与齿坯完成求差布尔运算,即可完成两个齿的建模,进而通过圆形阵列完成圆弧端齿的建模,最后完成含环槽等其他结构要素的模型设计。如图4所示。

图4 带环槽圆弧端齿的参数化模型设计Fig.4 The parametric model design of curvic coupling with ring groove

3 带环槽圆弧端齿的初步强度设计

完成圆弧端齿的结构设计后,应进行圆弧端齿的初步强度设计。因圆弧端齿主要承担传递载荷及定心的功能,所以一般需完成圆弧端齿的端齿强度设计和夹紧力计算[6]。

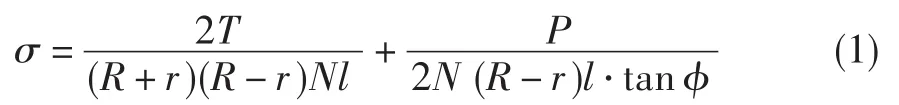

3.1端齿强度设计

端齿强度设计主要是校核齿面的挤压应力和齿牙的剪切应力。端齿齿面的挤压压力可近似按均匀受力计算。在预先轴向拉紧条件下,齿受挤压工作,工作齿面上挤压应力为传递扭矩的周向应力和拉紧周向力的挤压应力之和。其中,传递扭矩的周向应力为扭矩产生的挤压力与作用面积的比值,拉紧周向力的挤压应力为拉紧轴向力作用在挤压面的分量与作用面积的比值。两者之和即为带环槽圆弧端齿的端齿挤压应力:

式中:σ为端齿齿面的挤压应力,T为所承受的扭矩,P为螺栓作用下联轴器承受的拉紧轴向力,l为端齿接触长度。

齿牙的剪切应力为剪力与作用面积的比值,计算时同样按各齿均匀受力计算。在齿面的挤压应力和齿牙的剪切应力,与材料强度极限和扭转强度极限对比时,应考虑一定的储备。

式中:τ为端齿齿牙的剪切应力,T为所承受的扭矩,s为平均直径上齿的厚度。

3.2夹紧力计算

通常,圆弧端齿连接时所需的夹紧力,为作用在联轴器上的全部轴向分离力的一倍至两倍(校核时通常按两倍考虑)。而全部轴向分离力应包括:扭矩产生的分离力F1、弯矩产生的分离力F2、联轴器承受的轴向力及燃气压力产生的分离力F3等。考虑载荷放大系数后的全部分离力计算完成后,即可确定环槽内螺栓所需的夹紧力。

式中:A=(R+r)/2为联轴器平均半径。

式中:M为联轴器所承受的弯矩。

联轴器上全部螺栓所承担的轴向力p′为:

式中:k为载荷放大系数。

圆弧端齿连接螺栓所需夹紧力F为:

式(1)~式(6)中:其他符号的意义参见表1。

4 圆弧端齿副的互换性设计

圆弧端齿加工过程中,专用机床通常需根据实际加工过程调整其进给量,并根据要求精修砂轮等。故在零件工程图纸绘制时,与砂轮相关的参数一般作为工艺参数,为参考值,而不作为设计参数。因此,为使圆弧端齿副具有互换性,常用方法是使用同一标准样件对其进行验收,且对同一标准样件应至少加工三套,分别用于加工现场、产品验收和校对标准样件,并保证彼此着色检查满足要求。

目前,国内用于圆弧端齿加工的专用机床数量及种类日益增多,因此对不同设备加工的圆弧端齿副的互换性提出了新的需求。根据圆弧端齿的使用经验,采用同一套标准样件对产品进行检验是解决这一问题的可行方法之一。即需承担加工任务的设备,应根据标准样件的齿形要求,在加工过程中不断地进行适应性调整,直至新加工的圆弧端齿副与标准样件的着色检查满足要求为止。

5 结束语

以圆弧端齿的工程应用为目标,针对带环槽圆弧端齿的结构、初步强度、互换性设计进行了初步研究。主要工作为:①提炼、归纳了带环槽圆弧端齿结构设计的基本流程,并着重提出带环槽圆弧端齿工程设计中应重点关注的问题。②分析了带环槽圆弧端齿的初步强度设计,完成了端齿连接夹紧力计算。③根据圆弧端齿的一般检验方法,提出一种解决不同设备加工圆弧端齿副具有互换性问题的可行方法。

[1]蔺志强,张森堂,吴志新,等.圆弧端齿数控加工技术研究[J].装备制造,2009,(12):184—186.

[2]陈光,洪杰,马艳红.航空燃气涡轮发动机结构[M].北京:北京航空航天大学出版社,2010.

[3]Hsu W Y,Tsai Y C.A study on the CAD/CAE of curvic coupling[R].ASME GT2002-30486,2002.

[4]北京齿轮厂编译.格里森圆锥齿轮技术资料译文集(第二分册)[M].北京:机械工业出版社,1983.

[5]黄发.圆弧端齿结构设计方法研究[D].南京:南京航空航天大学,2013.

[6]张迺光.航空发动机强度设计、试验手册(第一篇)[M].北京:第三机械工业部第六研究院,1981.

Preliminary research on aviation curvic coupling engineering design

LIN Lei,MA Jian,QIU Jia-ning,XIANG Ying-zi

(China Gas Turbine Establishment,Chengdu 610500,China)

Curvic coupling has many advantages such as strong load-carrying capacity,high centering precision,convenient assembly and so on,with wide application in rotor linking structures of aircraft engine and gas turbine engine.Combining with aviation curvic coupling design and application experience,taking the engineering application of curvic coupling as the goal,preliminary research on curvic coupling with ring groove structure design,preliminary strength design and interchangeable design was conducted.The important aspects in the engineering design of curvic coupling with ring groove were refined and summarized.A feasible method to solve the interchangeability problem of curvic coupling manufactured by different processing equipment was proposed.

aero-engine;curvic coupling with ring grooveCengineering application;structure design;preliminary strength design;interchangeable design

V232.8

A

1672-2620(2015)04-0041-04

2014-08-29;

2015-08-15

林磊(1987-),男,安徽安庆人,工程师,硕士,主要从事航空发动机总体结构设计研究。