耿55、罗107采油井腐蚀基理研究及治理试验

2015-10-27王鹏程宋家喜杨文飞陆秋霞

王鹏程,宋家喜,杨文飞,陆秋霞

(中国石油长庆油田分公司第九采油厂,宁夏银川750006)

耿55、罗107采油井腐蚀基理研究及治理试验

王鹏程,宋家喜,杨文飞,陆秋霞

(中国石油长庆油田分公司第九采油厂,宁夏银川750006)

采油九厂刘峁塬区域耿55油藏开采时间大于7年,罗107油藏开采时间大于3年,部分油井采出液总铁含量高达147 mg/L,井筒腐蚀现象逐渐显现,截至目前修井起初发现油管杆腐蚀采油井共计16口,油井因套损丧失产能6.68 t/d,因此需要研究油井腐蚀机理,投加针对性强的缓蚀剂为油井长期稳定生产提供保障,本文主要介绍了耿55、罗107采油井腐蚀原因、金属缓蚀剂的优选及在耿55、罗107油藏的试验情况。

予膜;有机磷酸盐;咪唑啉;腐蚀速率;缓蚀率

耿55油藏为姬塬油田浅层油藏,于2007年投入开发,现开纯老井16口,日产液37.45 m3,日产油18.56 t,其主力油藏为三叠系延长组的长2油藏(现开长2采油井8口),2013年至2014年发现腐蚀采油井10口,其中2口采油井(耿55、庞24-27)由于腐蚀导致套管破损丧失产能,其余采油井为泵上腐蚀和尾管腐蚀,腐蚀井占现开纯老井数的62.5%,油藏区域内腐蚀严重,导致该区采油井检泵作业频次增加,影响了该区原油的正常生产。

罗107油藏为姬塬油田浅层油藏,于2011年投入开发,现开纯老井30口,日产液86.86 m3,日产油40 t,其主力油藏为侏罗系延安组的延9油藏(现开延9采油井15口),2013年至2014年发现延9腐蚀采油井有6口,其中3口采油井(罗107、江92-27、庞46-44)的抽油杆本体被腐蚀断,其余采油井为泵上腐蚀和尾管腐蚀,延9腐蚀井占延9开井数的40%,油藏区域内腐蚀严重,导致该区采油井检泵作业频次增加,影响了该区原油的正常生产。

1 腐蚀原因分析

1.1 研究对象的确定

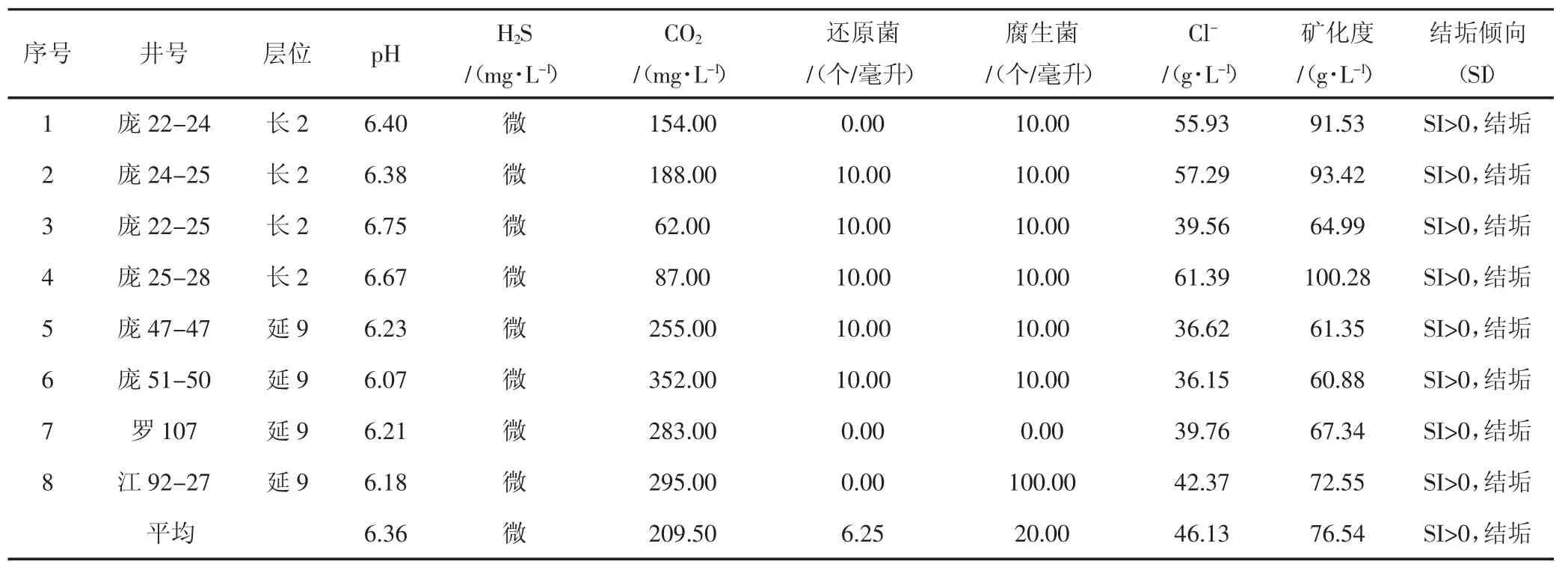

表1 耿55区长2、罗107区延9采油井采出水水质分析

对耿55、罗107油藏高含水采油井采出液总铁含量进行测定,结果显示耿55长2、罗107延9采出液总铁含量高,均超过50 mg/L,最高可达147 mg/L,因此以耿55长2、罗107延9采出液作为研究对象。

1.2 腐蚀原因分析

根据采出水水质,认为导致油井腐蚀的原因有:

(1)采出水的矿化度高(平均可达76.54 g/L),尤其是Cl-含量高(平均可达46.13 g/L),Cl-导致采油井产生氯根腐蚀。

(2)油井其介质中CO2含量较高,CO2是酸性气体,会引起腐蚀。

(3)高矿化度采出水均具有结垢倾向,导致采油井结垢,结垢采油井易产生垢下不均匀腐蚀。

腐蚀原因分析实例:2013年3月,庞22-25采油井因固定凡尔失灵上修,发现泵上2根油管结垢严重,采集垢样对垢样进行了成分分析(见表2)。

表2 庞22-25采油井井筒垢样成分分析

2014年8月,庞22-24采油井上修起初发现井筒结垢,采集垢样对垢样进行了成分分析。

表3 庞22-24采油井井筒垢样成分分析

将庞22-25、庞22-24采油井井筒垢样铁氧化物含量(28.75%,52.18%)与耿271油藏井筒垢样铁氧化物平均含量(7.59%)进行对比,可以看出庞22-25、庞22-24井的腐蚀程度高于耿271油藏采油井,所以根据庞22-25、庞22-24采油井井筒垢样铁氧化物含量和垢样外观,可以确定庞22-25、庞22-24采油井井筒腐蚀成因主要为垢下腐蚀所致。

但井筒腐蚀的实际原因往往是以上几种因素互为因素、互为条件的腐蚀。

表4 耿271油藏井筒垢样成份分析汇总

2 井筒防腐工艺优选

2.1 丛式井组阴极保护防腐技术

2.1.1 技术原理利用直流电源给套管提供阴极极化电流,将套管电位负移至-0.85 V以上,达到保护套管的目的。同一井组的多口油水井共用一口深阳极井,电流均衡可控。

2.1.2 适应范围井组产量≥15 t,单井数≥3口;18.6万元/站。

2.1.3 工艺局限性(1)超低渗油藏采油井较难满足井组产量≥15 t;(2)不能对油管杆进行保护;(3)不适合目前超低渗透油田低成本开发战略。

2.2 环氧冷缠带牺牲阳极防腐工艺

2.2.1 技术原理环氧冷缠带、牺牲阳极两种技术联合防腐,充分互补实现延长高腐蚀环境下套管服役寿命,延长套管寿命2~3倍以上。防腐层破损后,化学性质活泼的阳极发挥作用,破损处得到有效保护。

2.2.2 技术特点牺牲阳极与涂层优势互补;可靠性高,经济性好(6.5万元/井);一次施工完成防腐,无须后期管理维护,且特别适合井较深的外防腐。

2.2.3 工艺局限性一是该工艺只能在钻井时实施;二是不能对油管杆进行保护。

2.3 油套环空投加缓蚀剂防腐工艺

2.3.1 技术原理缓蚀剂具有能够在金属表面成膜的特性,阻止金属和采出水中的二氧化碳、无机盐等腐蚀介质的接触,从而达到防腐的作用。

2.3.2 技术特点投加工艺简单、人员操作强度小、运行费用少;不但能够对套管进行保护,缓蚀剂还能随油流进入油管、集输系统,对油管杆及集输管线进行保护。

2.3.3 工艺局限性(1)缓蚀剂要能有效附着在钢材表面才能起到保护作用;(2)在金属表面形成的膜是否均匀会影响到缓蚀剂的缓蚀效果。

通过对上述三种防腐工艺的原理、特点进行再分析,并结合目前超低渗透油田低成本开发战略,选取油套环空投加缓蚀剂对耿55、罗107腐蚀采油井进行治理。

根据缓蚀剂原理,缓蚀剂在金属表面形成的膜越牢固,就越能阻止金属和采出液中的腐蚀介质的接触,缓蚀剂的缓蚀性能就越强,所以筛选出能形成牢固防腐膜的缓蚀剂是下一步的研究重点。

3 缓蚀剂的筛选与评价

通过调研,获得了油气田常用缓蚀剂的成份信息,主要是有机磷酸盐类,咪唑啉类等。

3.1 有机磷酸盐类缓蚀剂成膜机理

有机磷酸盐类缓蚀剂的主剂分子中富含-NH2、-COOH、-PO(OH)2官能团,是一类具有表面活性的络合物。与金属表面Fe2+可形成螯合物而在金属表面成膜,同时缓蚀剂分子间由-NH2与-COOH产生缩合反应,增大了膜的厚度和面积,从而有效的阻断电解质溶液、酸性气体对金属表面的腐蚀,其鳌合成膜示意图(见图1)

图1 AD43-1金属缓蚀剂作用机理示意图

3.2 咪唑啉类缓蚀剂成膜机理

咪唑啉环上的叔氮具有很好的亲核性,并且咪唑啉环上的酰胺基官能团也有很好的亲核性,很容易吸附在金属的表面抑制阴极和阳极的腐蚀过程。

3.3 缓蚀剂的筛选

通过对缓蚀剂中有机磷酸盐和咪唑啉混合比例的调研,筛选了型号分别为MH-46、CQ-H02、AD43-1的缓蚀剂,有机磷酸盐类含量排序如下(由多到少):AD43-1>CQ-H02>MH-46。

3.4 缓蚀剂性能评价

3.4.1 试验温度的确定耿55、罗107长2、延9采油井井深范围是1 800 m~2 000 m,以3℃/100 m的地温梯度计算,井下最高温度范围是54℃~60℃,在一定温度范围内,钢材在腐蚀介质中的腐蚀速率随温度的上升而加快,在90℃附近出现腐蚀速率的最大值[3],则知全井段钢材的腐蚀速率≤60℃时钢材的腐蚀速率,若缓蚀剂在60℃的试验温度下能够有效降低钢材的腐蚀速率,则一定能够有效降低全井段钢材的腐蚀速率,所以确定试验温度为60℃。

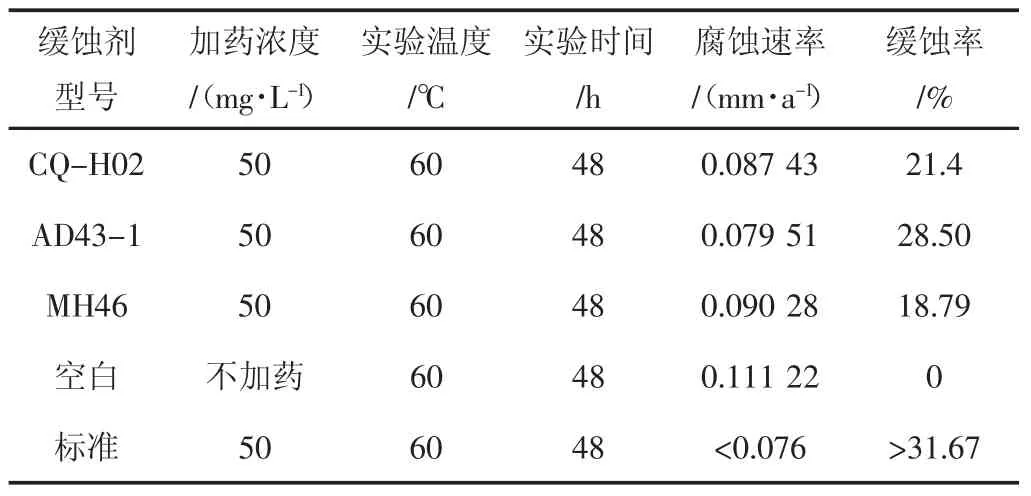

3.4.2 性能评价试验根据中华人民共和国石油天然气行业标准QSY 126-2005的要求在60℃下,开展缓蚀剂性能评价试验,测定加剂后A3钢片的腐蚀速率及缓蚀率(腐蚀介质为按标准配置的腐蚀液)。

腐蚀速率=8.76×104×试验前后挂片的质量差(g)/(挂片总面积(cm2)×试验时间(h)×挂片材料密度(g/cm3))

缓蚀率(%)=100%×加药和未加药挂片质量损失之差(g)/未加药挂片质量损失(g)

缓蚀率(%)=100%×(未加药挂片腐蚀速率-加药挂片腐蚀速率)/未加药挂片腐蚀速率

由表5可知缓蚀剂的缓蚀性能由强到弱依次为AD43-1>CQ-H02>MH-46,说明腐蚀速率随缓蚀剂中有机磷酸盐比例的升高而降低,缓蚀率随有机磷酸盐比例的升高而升高。

表5 缓蚀剂评价实验

为了确保现场适应性,在同等评价条件下,利用现场腐蚀介质在室内测定AD43-1不同使用浓度下的挂片腐蚀速率、缓蚀率(腐蚀介质:庞22-24井采出水)(见表6,图2,图3)。

在1%的加量下,腐蚀速率达到或接近最低值(缓蚀率达到或接近最高值),继续加大使用浓度,反而腐蚀速率有所上升(缓蚀率有所下降),为确保在现场腐蚀环境下(高压、采出液处于流动状态、腐蚀时间>48 h),AD43-1的缓蚀性能可以达到标准要求,初步设定投加浓度为油井日产液量的1%。

表6 缓蚀剂不同使用浓度的缓蚀率情况

图2 腐蚀速率与加药浓度关系曲线图

图3 缓蚀率与加药浓度关系曲线图

4 AD43-1缓蚀剂现场应用试验

在耿55、罗107油藏各选取1口采油井投加缓蚀剂AD43-1开展腐蚀治理试验,试验周期为6个月。

4.1 加药采油井的确定

选井原则:(1)现阶段腐蚀治理效果监测的手段为测定采出液总铁含量,所以选取采出液总铁含量高的油井进行治理。(2)早期投加油井缓蚀剂,要使化学药剂能有效附着在钢材表面才能起到保护作用,对于严重结垢的井筒将会影响缓蚀剂的使用效果(见表7)。

根据选井原则最终确定在庞24-25井、江92-27井投加AD43-1。

4.2 加药方式的确定

庞24-25、江92-27的加药制度具体(见表8)。

4.3 试验油井缓蚀效果分析

表7 符合选井原则采油井统计表

表8 缓蚀剂投加制度

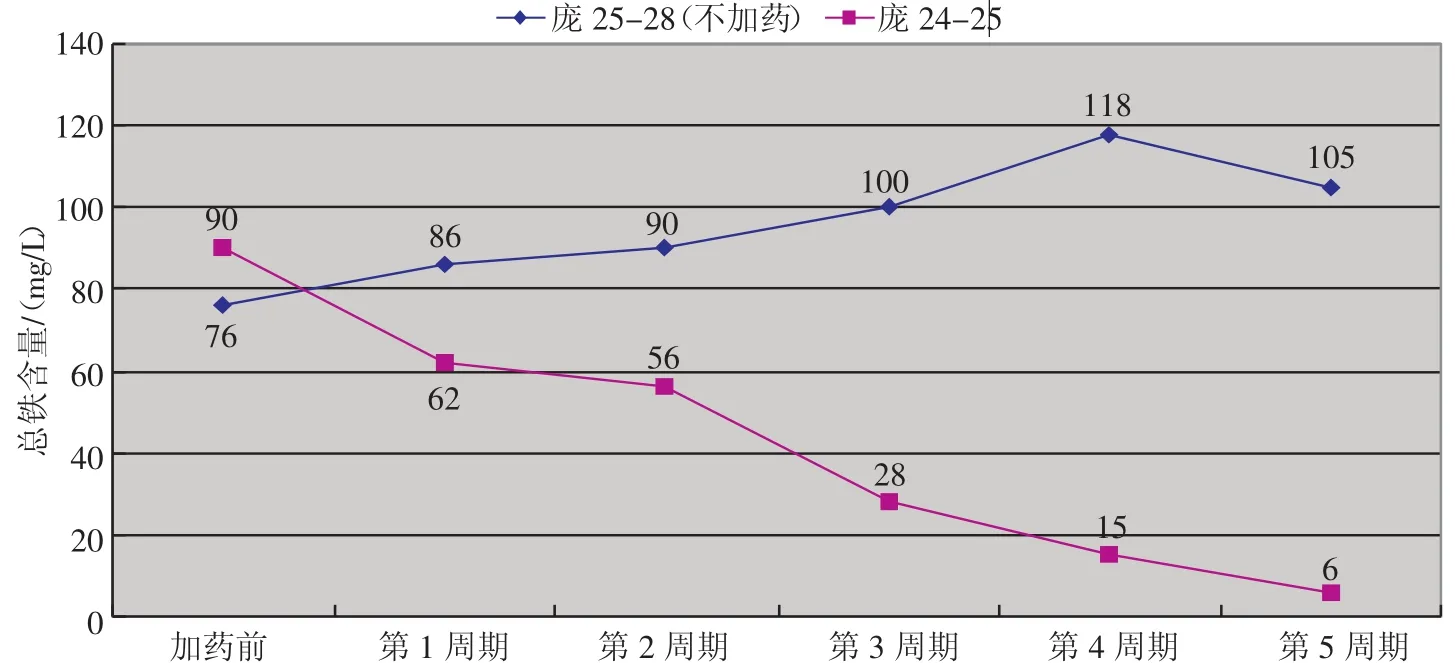

对进行投加AD43-1的油井,和未加AD43-1的2口井(庞25-28、罗107),进行了采出液连续5个周期的总铁含量监测,每个周期同油井缓蚀剂的加药周期相同为15 d(错开加药周期2 d以上)(见表9,图4,图5)。

表9 加药和未加药油井采出液总铁含量监测统计

图4 耿55油藏加药和未加药采油井采出液总铁含量和周期的关系

图5 罗107油藏加药和未加药采油井采出液总铁含量和周期的关系

对加药油井和未加药油井采出液总铁含量进行了对比,2口加药油井采出液总铁含量明显下降(庞24-25:由90 mg/L下降到6 mg/L,江92-27:由147 mg/L下降到13 mg/L),与未加药油井对比有明显的腐蚀减轻效果。

按照经验法,缓蚀剂现场应用的实际效果,根据下面的经验公式进行计算:

计算得到庞24-25,江92-27的现场缓蚀率分别为93.33%、91.16%,说明在现场实际腐蚀环境下,AD43-1的缓蚀性能可以达到标准要求,同时也说明AD43-1在腐蚀因素多的现场环境下具有很好的适用性。

5 结论

(1)造成耿55、罗107采油井腐蚀的原因有三个,一是采出液中Cl-导致的氯根腐蚀,二是油井中酸性气体CO2引起的腐蚀,三是结垢易造成采油井产生垢下腐蚀,但井筒腐蚀的实际原因往往是以上几种原因互为因素、互为条件的腐蚀。

(2)缓蚀剂应具有能够在金属表面成膜的特性,阻止金属和采出水中的二氧化碳、无机盐等腐蚀介质的接触,从而达到防腐的作用。

(3)腐蚀速率随有机磷酸盐比例的升高而降低(缓蚀率随有机磷酸盐比例的升高而升高)。耿55、罗107采油井腐蚀治理试验表明AD43-1缓蚀剂在现场具有良好的适用性,可以在这两个油藏推广使用。

(4)为了确保AD43-1的现场应用效果,初步设定投加浓度为油井日产液量的1%,下一步将开展现场试验,优化投加浓度。

[1]赵福麟.采油用剂[M].东营:石油大学出版社,2001.

[2]中华人民共和国石油天然气行业标准,Q/SY 126-2005,油田水处理用缓蚀阻垢剂技术要求[S].2005.

[3]赵国仙.温度对油套管用钢腐蚀速率的影响[J].西安石油大学学报(自然科学版),2008,23(4):75-78.

10.3969/j.issn.1673-5285.2015.08.024

TE983

A

1673-5285(2015)08-0092-06

2015-06-30

王鹏程,男(1987-),2010年毕业于兰州理工大学,学士学位,现为长庆油田第九采油厂采油工艺研究所科员,研究方向为油田化学,邮箱:wbwqz@126.com。