气田污水处理系统优化运行效果评价

2015-10-27景元王德龙高好洁朱珠钱伟彬高欣方丹于洋

景元,王德龙,高好洁,朱珠,钱伟彬,高欣,方丹,于洋

(中国石油长庆油田分公司第二采气厂,陕西榆林718100)

气田污水处理系统优化运行效果评价

景元,王德龙,高好洁,朱珠,钱伟彬,高欣,方丹,于洋

(中国石油长庆油田分公司第二采气厂,陕西榆林718100)

气田污水处理系统是天然气处理厂稳定运行的关键,米脂天然气处理厂气田污水处理系统自2007年投运以来在生产运行过程中所暴露出的各类矛盾和问题。本文通过对米脂天然气处理厂气田污水处理系统运行现状分析,针对现场存在的不足,结合现场工艺及设备条件提出工艺改造措施并实施,促使气田污水处理系统在生产组织、工艺运行、节能降耗等方面能起到良好的效果。

气田污水系统;静置时间;加药制度;效果评价

米脂天然气处理厂气田污水处理系统自2007年投运以来,在历年的生产运行过程中所暴露出来的各类矛盾和问题,从2013年开始,历经近两年的调研、论证、可行性分析及现场实施,在2014年夏季组织实施了一系列工艺配套措施,促使气田污水处理系统在生产组织、工艺运行、节能降耗等方面能起到良好的效果。

1 气田污水处理系统概况

米脂天然气处理厂污水处理单元是子洲气田甲醇回收利用的关键。由处理能力150 m3/d的污水预处理、甲醇再生、污水回注等三部分组成。

1.1污水预处理系统

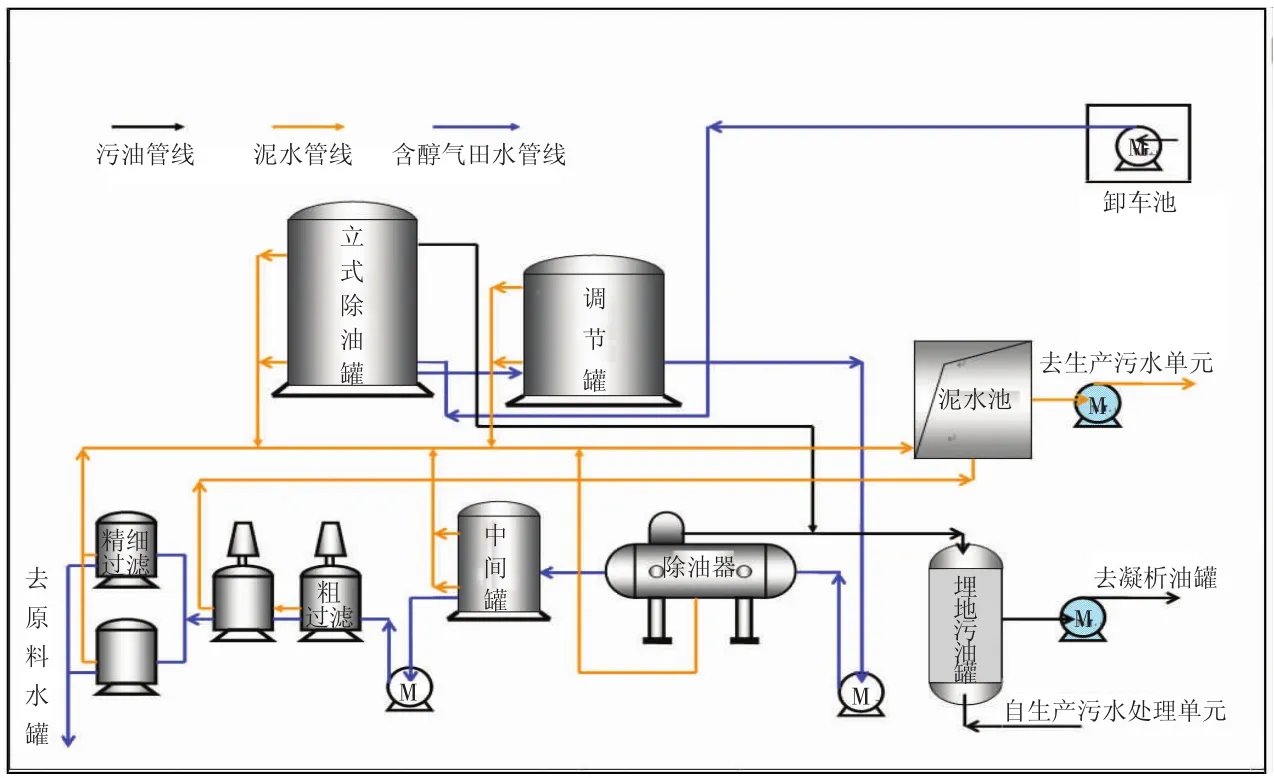

气田污水进入立式除油罐进行初步除油,然后进入调节罐进行沉降,依次加入絮凝剂、NaOH、双氧水,充分混合后进入斜管除油器进行二次除油,除油后气田污水进入中间罐,经过粗、精两级过滤器后进入原料水罐(见图1)。

图1 污水预处理系统工艺流程图

1.2甲醇再生系统

甲醇再生采用常压精馏工艺分离出气田污水中的甲醇,产品甲醇应用于天然气采输,合格的塔底水回注地层(见图2)。

图2 甲醇再生系统工艺流程图

1.3污水回注系统

蒸汽锅炉排污等生产气田污水通过机泵提升至回注罐与甲醇再生塔产生的塔底水混合,经过分析化验合格后回注地层。

2 气田污水处理系统运行分析

2.1气田污水处理系统运行现状

2.1.1气田污水量较大,高峰期静置时间不足

(1)近年来子米气田滚动开发,产能逐年递增,气田污水量也随之增加,同时随着气田不断开发,气藏压力降低,地层水侵入气藏伴随着天然气被采出。

(2)自每年的10月冬季高峰供气来临,日均污水量随着气量增大而增多,日均接卸量在40 m3~70 m3(单日最高接卸量135.55 m3),直至次年夏天回落至20 m3左右。

(3)由于卸车池及各储罐长期使用,污泥不断沉积导致容积减少(卸车池由196 m3降至106 m3、原料水罐由700 m3降至600 m3)、加之除油罐、调节罐容积有限(均为100 m3),冬季高峰供气时,气田污水无法保证12 h以上的静置沉降时间,污水各项指标难以控制。

2.1.2现行加药制度及加药处理后水质不达标含醇气田污水主要含有油份、甲醇、泥砂及Fe2+、Fe3+等离子,气田污水经过除油罐及除油器除油后加入H2O2,将其中的Fe2+氧化为Fe3+。再加入NaOH、絮凝剂等使铁离子生成Fe(OH)3沉淀与泥砂一起絮凝,最后经过滤器过滤后进入原料水罐。

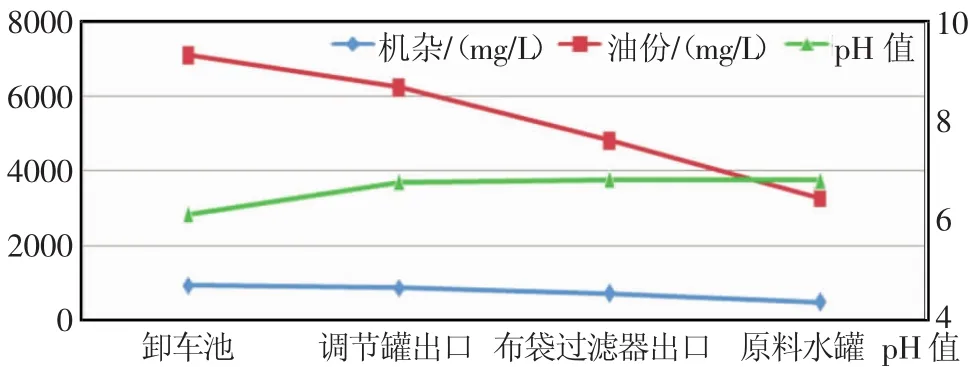

对原料水罐进行取样化验得知,原料水中机杂含量最高1 395 mg/L、平均为570 mg/L,油份最高8 911.17 mg/L,平均达到3 980.89 mg/L。机杂、油份均超标。5月~9月油份、机杂含量较10月~次年4月明显较低,对比日均污水接卸量表发现当夏秋季污水量较小时,静置沉降时间充足,油份、机杂含量下降明显。

根据化验数据得知原料水pH值普遍小于7且波动较大,超出pH控制范围7.5~8。

2.1.3水质超标造成管线、设备堵塞原料水中机杂、油份含量严重超标导致甲醇再生管线、设备堵塞频繁、检修频次增多,影响装置运行。

2.1.4污泥处理系统无法运行螺压脱水机无法正常投运,导致污泥无法得到有效处理,厂内污泥在系统内不断循环、沉积,目前阶段性清理方式主要有两种:一是通过定期排污将污泥排至卸车池,二是待甲醇再生装置压差增大后清理各换热设备管线。

2.2气田污水水质水样化验分析

分别对预处理各节点取样、化验发现,气田污水经卸车池、除油罐、调节罐除油沉降效果不佳,油份、机杂并未有效分离,经加药、过滤后,pH值较低,油份、机杂含量略有下降,但水样混浊度依然较高,分层不明显,进入原料水罐沉降后,机杂含量有较为明显的降低,水质较清,但仍未达标(见图3)。

图3 预处理各节点油份、机杂、pH值变化图

在机械过滤器出口处取样发现,原料水经废水换热器及原料加热器加热后,变为红褐色的混浊液体,对沉淀物进行化验发现其中含有较多的铁离子(Fe3+含量73.86 mg/L)。

同时对造成甲醇再生装置频繁堵塞的泥垢进行定性化验分析,当对红褐色泥样滴入30%的HCl溶液时,泥样逐渐溶解并伴有少量无色无味气体产生,继续滴加直至反应结束后进行稀释,溶液呈红褐色,静置一段时间底部有少量沉淀。因此判断:泥垢主要由Fe(OH)3、Fe2O3、CO32-、少许泥砂等不溶杂质组成。

通过上述实验对比后发现,经过加热后,原来较为清澈的原料水变的混浊,并析出大量的含Fe3+的沉淀物,从而造成管线、设备堵塞。温度是影响絮凝效果的一个重要因素。

2.3目前运行存在问题

通过各类数据化验结合现场工艺流程得知,预处理运行效果不好,甲醇再生装置堵塞频繁主要有以下几点因素导致:

(1)冬季高峰供气时污水静置沉降时间不足,导致油份、机杂无法完全分离。

(2)药剂配比浓度及方法存在问题,加药后pH值不达标,絮凝效果差。

(3)预处理温度低影响药剂絮凝效果。

(4)系统内污泥无法得到有效处理,在系统内循环,加剧管线、设备堵塞。

3 优化改造措施

3.1增加气田污水静置分层时间

2013年米脂天然气处理厂改扩建工程,在原有气田污水预处理系统新增设一具卸车池、一具除油罐,增大气田气田污水处理系统储量。

新增卸车池、除油罐与原有卸车池、除油罐并联,采取倒运模式运行,确保气田气田污水静置沉降12 h以上,从而得到较为彻底的分层,提高预处理效果。

改造后气田污水静置由原来最长10.2 h增加至少14.7 h,沉降时间明显增长,由于两具除油罐相互切换使用,因此沉降时间增长一倍(见图4,图5)。

图4 静置沉降前后原料水油份对比

图5 静置沉降前后原料水机杂对比

通过对静置沉降前后原料水取样化验对比得知:经卸车池及除油罐进行较长时间静置后,油份及机杂含量均有不同程度的降低。

3.2优化加药制度

3.2.1调整药剂最佳配比针对预处理加药后pH值较低,絮凝效果差的问题,在现有药品浓度的基础上通过取样实验的方式来得到药剂的最佳配比。

当NaOH、H2O2加量分别为7 mL/L,絮凝剂加量为8 mL/L时,先加NaOH,后加H2O2,处理后污水的絮凝效果最佳。

3.2.2提高预处理温度,增强絮凝效果对原料水罐内原料水取样加热后发现,随着温度升高,原料水中的铁离子将不断发生絮凝沉淀,当温度升至40℃左右时,效果最好。因此,需在预处理设备管线增加电伴热设备,控制气田污水温度在40℃左右,使Fe2+、Fe3+在预处理装置中充分反应沉淀(见图6,图7)。

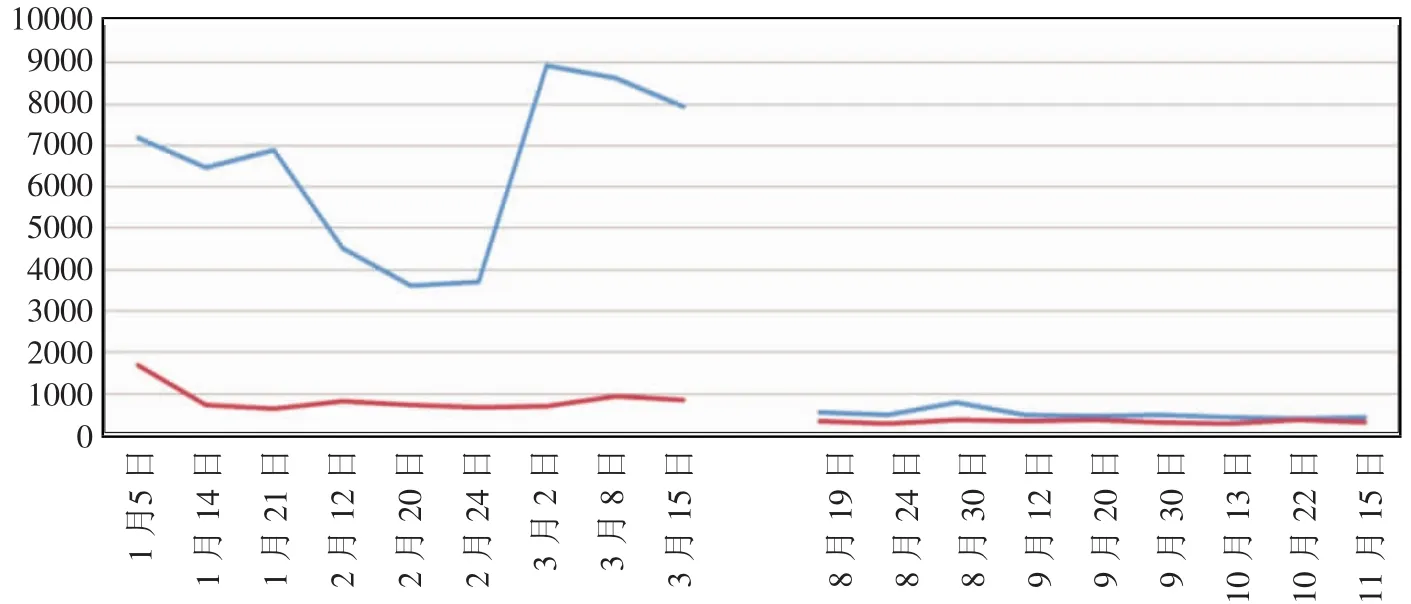

从图6,图7中可以看出,加药制度优化后,原料水中机杂、油份明显降低。

3.2.3开展污泥清理工作自建厂以来,预处理系统污泥含量逐年累积,于2012年开始开展清罐作业,随着卸车池及污泥提升池内淤泥含量增多,因此清罐工作量逐年上升,2012年至2014年共计清理污泥550 t,从而提高气田污水处理效果,降低甲醇再生检修频次。

自11月3日-12月5日完成污泥清理工作后,经化验原料水中机杂含量有较为明显的下降,同时清罐后原料水罐的实际容积由原来的600 m3恢复至700 m3。

图6 不同温度对气田污水铁离子含量对比图

图7 加药制度优化前后油份、机杂对比图

图8 工艺优化前后油份、机杂含量图

3.2.4优化甲醇再生装置管线开展工艺改造,增设消防水冲洗口及排污口,便于启停装置前冲洗污泥。增设废水换热器、原料加热器旁通管线,便于不停运装置清理设备内污泥,保证生产正常运行。

结合预处理系统优化及甲醇再生装置管线改造,并制定装置启、停前冲洗制度,保障甲醇再生平稳安全运行,甲醇再生装置因堵塞造成的停产检修频次降低50%以上,大幅减少员工劳动强度,保障冬季高峰生产运行平稳。

4 改造效果分析

通过投运新卸车池、除油罐、优化加药制度及污泥清理等措施,气田污水处理系统处理效果显著提高,对比2013年指标整体降低50%以上(见图8)。

5 认识结论

(1)通过工艺优化,原料水机杂降低至300 mg/L左右、油份降低至600 mg/L左右,相比优化前有了明显下降。

(2)通过污泥清理、管线改造等措施,甲醇再生装置检修频率由每年11次左右降低至6次,有效降低员工劳动强度,保障装置在冬季高峰生产安全平稳运行。

(3)新卸车池及除油罐的投运有效减少了预处理启停的频率,从而降低了能耗,同时增大了预处理的容积,为子米气田进一步提产做好准备。

[1]卢长博.气田含醇含油污水混凝处理研究[J].石油与天然气化工,2008,(8):349-352.

[2]吴晓华.安塞油田含油污泥处理技术浅析[J].中国石油和化工标准与质量,2012,(11):89-92.

[3]吕乃欣.气田污水处理中絮凝剂的筛选与评价[J].石油化工应用,2010,29(9):99-102.

[4]王娜.子洲-米脂气田含油含醇污水预处理药剂优化[J].石油化工应用,2009,28(9):36-40.

10.3969/j.issn.1673-5285.2015.06.034

TE992.2

B

1673-5285(2015)06-0121-05

2015-04-28

景元,男(1986-),工程师,2008年6月毕业于西安科技大学自动化专业,现任长庆油田第二采气厂米脂处理厂技术员,负责米脂天然气处理厂工艺生产。