基于模糊PID算法的采煤机记忆截割路径自适应研究

2015-10-27朱志英

朱志英

(乌兰察布职业学院,内蒙古自治区乌兰察布市,012000)

基于模糊PID算法的采煤机记忆截割路径自适应研究

朱志英

(乌兰察布职业学院,内蒙古自治区乌兰察布市,012000)

针对综采工作面采煤机滚筒截割路径不确定的特点,以采煤机记忆截割路径相应位置的截割参数为基础,利用模糊PID算法对截割滚筒油缸进行控制,使得在记忆截割路径的对应参数和实际路径对应参数不一致时,实现采煤机滚筒截割路径自适应调整。通过输入现场数据的采煤机滚筒截割路径仿真试验结果表明,该算法可以使采煤机在复杂地质条件的煤层中快速调整截割路径,调整后的路径平稳且可靠。

采煤机 记忆截割 模糊PID控制 路径自适应

随着煤炭开采技术的提高,煤矿综采工作面无人化开采将成为煤炭生产的必然发展趋势。采煤机作为煤矿综采工作面的核心设备,其自动化运行是实现综采工作面无人化生产的关键,而实现采煤机的自动化运行的前提是采煤机滚筒截割路径的自适应调整。采煤机滚筒截割路径自适应调整的根本目的就是在复杂地质结构的煤层中,截割滚筒能够自动适应煤层顶板和底板的起伏变化,并判断煤层的厚度,进而调整截割滚筒的高度,实现采煤机滚筒截割路径的自适应调整。

1 记忆截割路径自适应控制方案

采煤机滚筒截割路径自适应控制系统由记忆截割、路径跟踪和路径自适应3个部分组成,其控制流程如图1所示。

1.1采煤机记忆截割原理

采煤机沿水平方向牵引行走以及截割滚筒在垂直方向的高度调节是采煤机截割过程中最重要的两个动作,其中通过截割滚筒的高度变化实现滚筒截割路径的改变,进而使得采煤机截割滚筒避开煤层顶板、底板和断层,避免采煤机截割到硬度较高的岩石而造成损坏。

采煤机记忆截割过程由操作人员控制采煤机沿工作面煤层进行切割,机载控制器记录采煤机截割路径中各记录点的位置数据、姿态数据、状态数据和动作指令。在自动化截割采煤时,采煤机按照存储的采集数据和指令自动控制滚筒调高,实现采煤机自动运行。

图1 采煤机滚筒割路径自适应控制流程

1.2截割路径跟踪

在采煤机记忆截割过程中,机载控制器实时读取当前滚筒位置和滚筒推移油缸位移量。在截割滚筒移动到a记忆点时,机载控制器会读取记忆路径中的a+1记忆点对应地调高油缸位移量,根据a与a+1记忆点油缸推移量差值和水平距离,机载控制器计算油缸调控电磁换向阀的通断时间。在采煤机截割滚筒运行到a+1记忆点时,机载控制器制定a+1到a+2点间的运行方案,以此类推。这种控制方案计算量小且无累计误差,从而保证截割路径跟踪精度。

1.3模糊PID控制组成和原理

采煤机截割路径的自适应依据是记忆截割过程中采煤机的状态信息,其中主要数据为滚筒截割负载,其调整的对象为截割滚筒的高度。在路径的自适应过程中,判断是否截割到硬度较高的岩石是控制的关键,在滚筒截割到岩石后其截割电机电流将迅速升高并超出正常范围。试验表明截割电机电流与截割负载存在对应关系,因此建立截割电机电流与截割负载的数学模型,由机载控制器采集到的截割电机电流计算出采煤机的截割负载。根据机载控制器采集到的采煤机状态信息,运用模糊PID控制算法调整推移油缸电磁换向阀通断时间。通过调节电磁换向阀通断时间实现截割滚筒高度的自适应调节,进而实现截割路径自适应。模糊PID控制流程图如图2所示,滚筒调高机构工作原理如图3所示。

图2 模糊PID控制流程图

图3 滚筒调高机构原理

2 模糊PID控制器的设计

为了使路径自适应控制结果达到要求,本控制结构采用二维输入和三维输出控制器,把滚筒记忆截割高度与实际截割高度误差e及其变化率ec作为输入,PID控制的3个调节参数变化值ΔkP、ΔkI和ΔkD作为输出。通过PID控制的3个调节参数变化值与截割高度误差e及其变化率ec的模糊关系,机载控制器对采集的信息和记忆信息不断检测并计算偏差e及其变化率ec的值,然后根据专家整理好的模糊关系对ΔkP、ΔkI和ΔkD进行修改,进而实现对3个调节参数的自适应调整。

2.1输入输出语言变量的模糊化

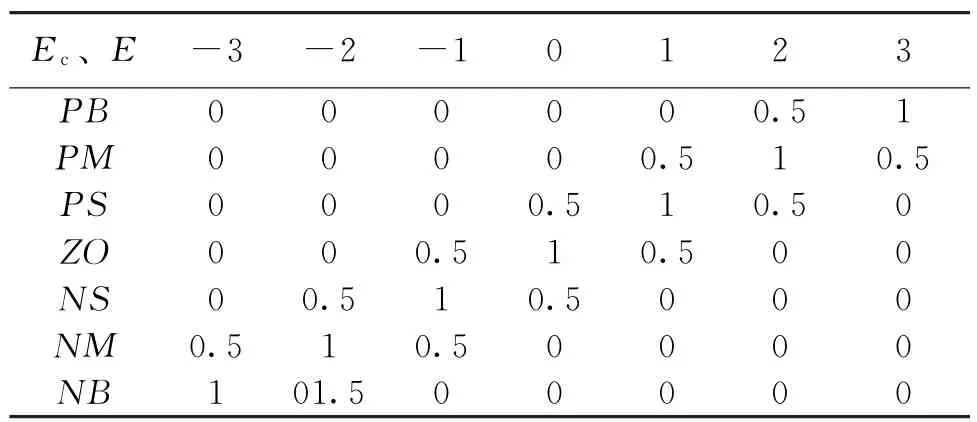

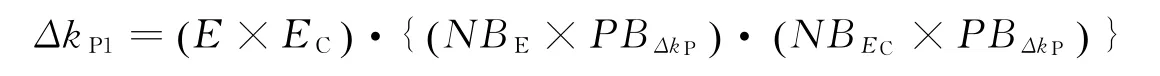

设定调高偏差e及其变化率ec经过模糊后为E和EC,其中输入偏差e的基本论域为[-e,e],E论域为[-3,-2,-1,0,1,2,3],输入偏差变化率ec的基本论域为[-ec,ec],EC论域为[-3,-2,-1,0,1,2,3]。

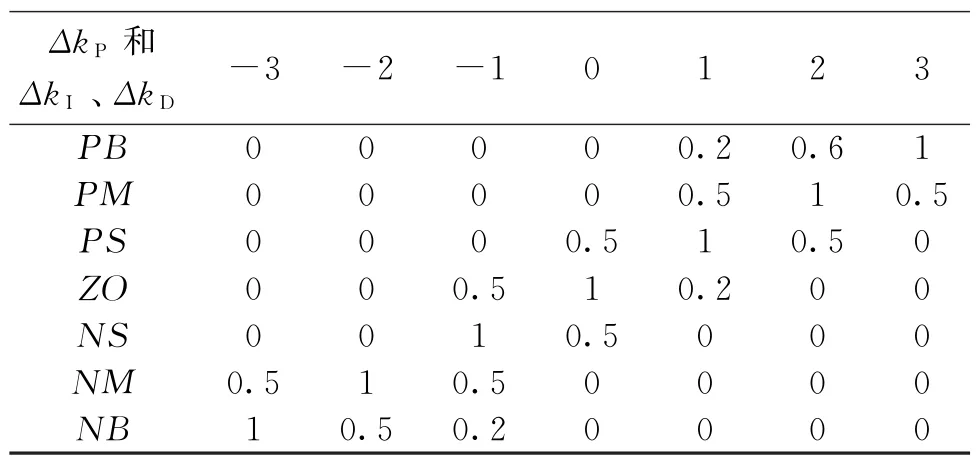

输出ΔkP基本论域为[-m,m],量化论域ΔkP=[-3,-2,-1,0,1,2,3],输出ΔkI和ΔkD的模糊量化原理与ΔkP相同。

2.2确定输入输出变量的模糊子集及其隶属度函数

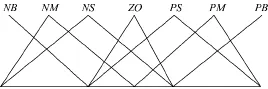

输入变量E和EC与输出变量ΔkP、ΔkI和ΔkD的模糊子集同为[NB,NM,NS,ZO,PS,PM,PB],其中NB、NM、NS、ZO、PS、PM和PB分别表示负大、负中、负小、零、正小、正中和正大。

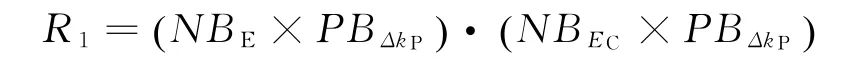

通过隶属函数实现精确量的模糊化,本系统中输入变量E和EC与输出变量ΔkP、ΔkI和ΔkD的隶属函数均采用三角形隶属函数,如图4所示,根据三角形隶属函数的曲线特征得到的输入变量E和Ec隶属函数见表1,得到的输出变量ΔkP、ΔkI和ΔkD的隶属函数见表2。

图4 三角形隶属度函数

表1 E和Ec隶属函数表

表2 ΔkP、ΔkI和ΔkD隶属函数表

2.3制定模糊规则

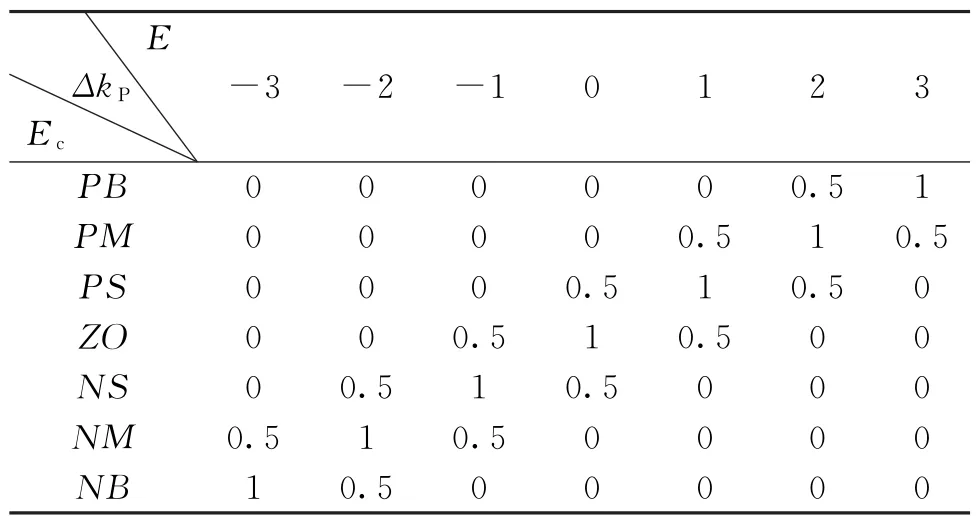

总结专家、现场人员和工程人员的技术知识和操作经验,获取3个调整参数控制规则,得到针对ΔkP、ΔkI和ΔkD自整定的模糊控制表见表3。

表3 ΔkP、ΔkI和ΔkD模糊控制表

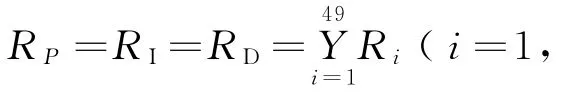

以ΔkP为例,根据模糊推理规则得出ΔkP=(E×EC)·RP,由Mamdani型模糊控制器所采用的if…then…模糊规则可得:

根据控制系统得到的实际误差量e和其误差变化ec的模糊值E和Ec,得出控制量ΔkP1为:

同理,求出控制量ΔkP2、ΔkP3、……ΔkP49,则控制量模糊集合ΔkP表示为:

采用平均最大隶属度法判决,将控制量由模糊量变成精确量,得到ΔkP的模糊控制查询表见表4。依此类推可以得到ΔkI和ΔkD的模糊控制查询表。

2.4模糊PID参数计算

采煤机在运行过程当中,机载控制器不断地计算滚筒记忆截割高度与实际截割高度偏差e和偏差变化率ec,并对其模糊化,然后通过模糊控制查询表得到ΔkP、ΔkI和ΔkD的值,根据kP=k′P+{E,EC}ΔkP、kI=k′I+{E,EC}ΔkI和kD=k′D+{E,EC}ΔkD调整公式得出最佳的PID参数值,最终完成对PID控制器参数的调整。

3 模糊PID控制算法截割路径自适应仿真和分析

为了验证采用模糊PID控制算法实现采煤机滚筒调高的效果,在采煤机滚筒调高实验平台对其进行实验,设定实验工作面长度为100 m,走向长为800 m,煤层厚度为3.5~4.5 m,得到采煤机路径自适应仿真路线如图5所示。其中图中实线为煤层与岩层的分界线,“*”所代表的曲线为经模糊PID控制算法调整后的实际运行曲线,由此表明使用模糊PID控制算法调整后的滚筒截割路径能较好的避开岩层,有效地保护采煤机截割部件,并且调整后的截割路径平滑,有利于采煤机截割路径控制,符合截割路径的自适应要求。

表4 ΔkP模糊控制查询表

图5 路径自适应仿真曲线

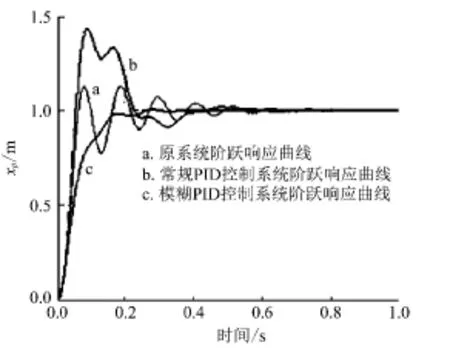

利用Matlab中动态系统仿真工具Simulink完成对控制系统的动态建模和仿真,以采煤机试验平台为分析研究实例,其滚筒调高系统的传递函数为X(S)/Q(S)=50000/[S(0.94S2+2S+1000)]=50000/den(S)。得到原系统、常规PID控制系统和模糊PID控制系统的阶跃响应曲线对比如图6所示。从仿真结果可以看出,采用模糊PID算法的截割路径自适应控制达到了调整量小和调整速度快的目的。

图6 各系统阶跃响应曲线对比

4 结论

(1)基于模糊PID控制算法的采煤机记忆截割路径自适应调整系统在MG900/2210-WD型电牵引采煤机1∶6样机模型构成的采煤机试验系统上进行了验证,该试验系统具有和真实采煤机相同的控制功能,并完善了采煤机的原有传感体系。实验结果证明了该控制方法的可行性,其控制精度满足设计要求。

(2)在Matlab进行动态仿真,得到原系统阶跃响应曲线、PID控制系统的阶跃响应曲线和模糊PID控制系统的阶跃响应曲线,通过响应曲线对比分析,该系统具有超调量小、调节时间少、响应速度快和稳态误差小等优点,动态特性和静态特性能均得到明显改善,能更好地满足系统的应用要求。

[1] 徐志鹏,王忠宾,米金鹏.采煤机自适应记忆切割[J].重庆大学学报,2011(4)

[2] 权国通,谭超,周斌.基于模糊自适应PID算法的采煤机液压自动调高系统研究[J].矿山机械,2010(15)

[3] 疏礼春.矿井煤流分控中心协同控制系统的研究[J].中国煤炭,2015(6)

[4] 徐刚.综采工作面配套技术研究[J].煤炭学报,2010(11)

[5] 李晓豁,李烨键,刘述明等.基于预测控制的采煤机滚筒自动调高系统[J].计算机系统应用,2012(4)

[6] 苏秀平,李威,樊启高.采煤机滚筒调高滑模变结构控制策略[J].煤炭学报,2012(12)

[7] 刘春生,荆凯,杨秋.采煤机滚筒截割记忆程控的灰关联度计算新方法[J].煤炭学报,2006(5)

[8] 徐志鹏.采煤机自适应截割关键技术研究[D].中国矿业大学,2011

[9] 储健,王国羽,许珊.基于模糊自适应PID控制的单向示范刀采煤机记忆截割控制[J].煤矿机械,2014(8)

[10] 王焕文,陶福贵,康俊霞.基于单向示范刀的采煤机记忆截割模型构建及模拟分析[J].煤矿机械,2014(10)

(责任编辑 路 强)

Research of adaptive memory cutting path of shearer based on fuzzy PID algorithm

Zhu Zhiying

(Ulanqab Vocational College,Ulanqab,Inner Mongolia 012000,China)

Aiming at the uncertain cutting path of shearer in fully mechanized mining face,and based on the cutting parameters of corresponding memory cutting path,fuzzy PID algorithm was used to control the oil cylinder of cutting roller,which achieved the adaptive adjustment of shearer cutting path when the corresponding parameters of memory cutting path was different with the parameters of actual path.The results of cutting path simulation experiment with field data showed that the algorithm could make shearer to adjust quickly the cutting path in coal seam with complicated geological conditions,and the cutting became stable and reliable after adjustment.

shearer,memory cutting,fuzzy PID control,adaptive cutting path

TD421.6

A

朱志英(1980-),女,内蒙古乌兰察布人,本科学历,现为乌兰察布职业学院机电技术系讲师,主要从事电子信息工程方面的研究。