中空纤维超滤膜处理油田含油污水通量恢复技术探讨

2015-10-26马雪大庆油田有限责任公司第五采油厂

马雪(大庆油田有限责任公司第五采油厂)

中空纤维超滤膜处理油田含油污水通量恢复技术探讨

马雪(大庆油田有限责任公司第五采油厂)

针对中空纤维超滤膜循环清洗频率上升和出水悬浮物超标的现状,从超滤膜系统运行和清洗方式两方面出发,通过对循环清洗的清洗时机、药剂选择、清洗效果进行分析,使中空纤维超滤膜通过循环清洗恢复到最初的运行压力,有效改善了膜污染程度,降低了循环清洗频率,延长了膜的使用寿命,确保某含油污水系统回注水质达标。

水处理中空纤维超滤膜循环清洗悬浮物通量恢复率

1 含油污水精细处理站工艺流程

某含油污水精细处理站于2009年10月投入试运行,运行5年来,出水水质基本稳定,它采用气浮、微生物、沉淀、BAF曝气、中空纤维超滤膜等多种工艺技术处理油田采出水。根据规划,设计处理水量12000m3/d,实际平均处理量6500m3/d左右,负荷率54.2%,净化处理后的污水达到了“5.1.1”回注水水质标准,即含油小于5mg/L,悬浮物小于1mg/L,粒径中值小于1μm。实际出水水质含油平均在2.6~5.0mg/L,悬浮物0.6~2.8mg/L,悬浮物有时超标。工艺流程见图1。

图1 含油污水精细处理站流程

含油污水精细处理站处理的来水为某脱水站和某联合站的原水,处理后的污水外输注水站,满足某开发区纯油区三次加密井、东部过渡带和西部过渡带井注水需求。

2 中空纤维超滤膜系统运行情况分析

中空纤维超滤膜作为含油污水精细处理站的最后一道工艺,是保证出水水质达标的关键,所以维护超滤膜的正常运行十分重要。膜污染在超滤膜运行过程中是不可避免的,若不及时清洗,膜有可能无法正常运行甚至损坏,所以膜的日常维护尤为重要。

2.1超滤膜过滤运行变化

2009年10月投产时膜采用的是恒流量、变压力运行方式,2011年8月开始采用恒压力,变通量运行。恒通量较恒压力运行有两个优点:水量便于控制,保证生产平稳;膜污染上升速度慢。所以,2013年7月采用恒流量运行。

试验阶段,过滤时间设定为30min,运行2个月,由于水质、膜自身的性质,过滤时间缩短为20min。

2.2CEB加药清洗

当过滤20个周期后,大约8h左右,对其进行加药在线清洗,初期HCl+柠檬酸、NaOH和NaClO,实验中 NaClO效果明显,现在只加NaClO,主要是为了杀菌,防止微生物在膜孔内繁殖,堵塞膜孔,清洗前后压力大约降低2%,反洗水量增加10m3左右。

2.3生物絮凝剂的投加和使用

2013年上半年投加生物絮凝剂,主要成分是聚合氯化铝,简称聚铝。具体操作是在BAF出水后加入浓度为6×10-6的生物絮凝剂,经过自清洗过滤器,大颗粒物质被截留在膜前,一方面进入膜的水更加清洁,降低了运行初始压力,另一方面,加入絮凝剂的水进入膜内,分散的小颗粒物质聚集成较大颗粒,便于清洗,降低了反洗压力。

2.4化学循环清洗

2.4.1清洗时机的变化分析

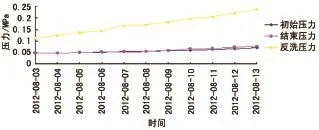

膜的运行压力、反洗压力主要受膜污染程度影响,一般情况下随时间逐渐升高。随着运行时间的延长,清洗时机的两个压力下降,下述两种情况出现其一,即认为清洗时机比较成熟:反洗压力接近上限值0.25MPa,且有继续上升的趋势;运行压力接近上限值0.11MPa,且有继续上升的趋势。2012年反洗压力下降为0.11MPa,运行压力下降为0.05MPa。

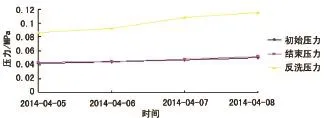

从图2和图3分析得到,2012年8月一个循环清洗周期是12天,2014年为5天,缩短了7天,清洗频率上升。但清洗后运行压力能够恢复到最初的0.04MPa,甚至比2010年的运行压力还低,但上升速度较快。

图2 2012年循环清洗前后压力变化

图3 2014年循环清洗前后压力变化

膜的结束压力比初始运行压力上升得快,若不按时循环清洗,运行、反洗压力的上升速度较之前快得多,反洗流量下降得也多,造成恶性循环。现阶段基本上4~5天一次酸洗,7~20天一次碱洗,这也只是经验值,清洗的频率随水质的变化而变化。

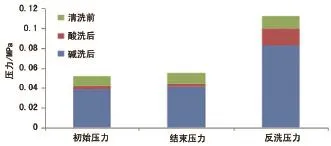

2.4.2清洗药剂的变化分析

根据3年的运行经验,化学循环清洗从最初的加NaClO、HCl、NaOH和柠檬酸、表面活性剂和螯合剂改为现在的酸洗和碱洗,酸洗主要加HCl+柠檬酸,碱洗加NaOH。化学清洗的机理大体分为:通过适宜表面活性物的竞争吸附,取代膜表面污染物;通过改变污染物的溶解性或提供适宜的乳化剂、分散剂或胶溶化剂,使污染物增溶化;污染物的化学改性,如脂肪或油的皂化、蛋白质的氧化或降解、二价阳离子的螯合及金属氧化物与适宜酸的反应。其中酸用于清洗钙盐和金属氧化物最有效,两者与酸反应皆生成溶解盐,而碱广泛用于Si02、无机胶体和许多生物、有机污染物的清洗。从图4可以看出,各种清洗剂都能使膜通量得到不同程度的恢复,也表明采出水中的有机物和无机物对膜都有一定的污染,但是污染程度不一样。对于单一的同浓度的清洗剂,NaOH碱洗液清洗后膜通量恢复最大,短期内基本能使膜通量完全恢复;其次为表面活性剂(SDS)溶液,恢复率达到96%;而酸洗液如HCl和柠檬酸,恢复率也在80%以上;EDTA清洗效果最差,恢复率不到75%。从碱洗效果最佳的结果来看,在油田采出水对超滤膜的污染物中,油类物质等有机物所占比例较大[1]。

图4 不同清洗剂清洗效果

2.4.3单一清洗剂重复清洗考察

虽然用NaOH清洗后膜通量能够恢复到100%,但是重复清洗后,膜通量呈下降的趋势,并在下降到一定程度后趋于平稳(图5),所以应该使用多种清洗剂。

图5 单一清洗剂重复清洗效果

2.4.4清洗效果分析

原则是先酸洗,酸洗效果不明显时,再碱洗。

酸洗,pH调到2~3左右,一般一次HCl的用量在75~100kg,根据膜污染程度调节柠檬酸的用量20~30kg,循环15~20min。

碱洗,pH调到10~12,一般NaOH的用量在120~150kg,循环45min。

酸洗后,运行初始压力降10%,结束压力降以上数据进一步证明,碱洗效果要好于酸洗,但由于连续使用单一清洗剂使效果下降,而且酸洗和碱洗去除的污染物不同,其中酸用于清洗钙盐和金属氧化物最有效,两者与酸反应皆生成溶解盐,而碱洗主要针对有机物,去除油脂类污染物,所以碱洗不能代替酸洗。

11%,反洗瞬时水量增加40m3,碱洗后,运行压力降13%,结束压力降14%,反洗瞬时水量增加50m3。见图6,图7。

图6 循环清洗前后各压力对比

图7 循环清洗后反洗瞬时水量对比

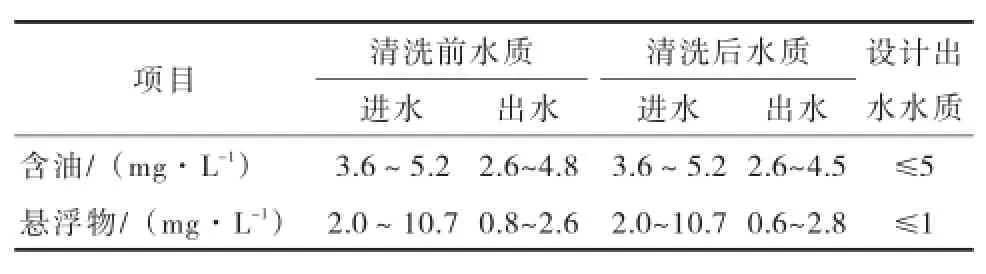

2.4.5清洗前后水质变化分析

从表2中得出:清洗前后,出水水质没有大幅度变化,膜污染与否,对出水水质影响较小。随着膜的运行,产水水质含油基本达标,但是出水悬浮物有时超标,而且发现进水悬浮物已经超标,需要加强前级水的预处理,以保证进水水质。

表2 清洗前后水质化验数据比较

3 认识及建议

1)超滤膜通过化学循环清洗能恢复到最初的运行压力,但反洗成熟时机中的两个压力的临界值降低,使膜的运行时间缩短,反洗频率加快。

2)在进水水质无大波动的情况下,膜污染对出水水质影响较小;膜污染会导致运行压力和反洗压力升高,而现在采用的清洗方法可以有效改善膜污染程度,降低膜的运行压力和反洗压力。清洗本身对膜也是有侵害的,所以在处理水量满足生产需要的前提下,应该尽量减少清洗次数,以增加膜使用寿命。

3)超滤膜对进水水质的要求比较高,所以应该严格监控前级工艺流程,提高缓冲隔油池液位,做好清淤、收油工作,保证各机泵设备运转平稳,调节气浮空气进量和回流比,加强BAF酸洗和水反洗强度等,根据节点管理法,控制好各个环节的进出水水质,保证膜进水水质满足要求。

4)超滤膜的使用年限在3年以内,经过精心保养,现在已经运行5年。一共54支膜管,按每支3万元计,共取得经济效益162万。

[1]苗宝林,于水利.超滤膜处理油田采出水用于回注的试验研究[J].环境污染与防治,2006,28(5):329-333.

10.3969/j.issn.2095-1493.2015.003.008

2015-02-05)

马雪,2009年毕业于大庆师范学院(法学专业),从事地面管理工作,E-mail:max2k@petrochina.com.cn,地址:黑龙江省大庆市第五采油厂第二油矿技术队,163513。