减振器性能试验台控制系统研究

2015-10-25杨坤,唐岚,江昊

杨 坤,唐 岚,江 昊

(西华大学交通与汽车工程学院,四川 成都 610039)

0 引 言

减振器性能试验台是减振器设计研究的关键装备[1]。目前国内的减振器性能试验台多数为机械式,通过曲柄连杆机构驱动减振器做近似的简谐振动,通过弹性扭杆测力和振幅,测得的数据由人工处理。但该装置只能得到在一定振动速度下的示功图,且效率低下,数据的准确性差[2],极大制约了国产减振器的发展。为了方便控制,提高工作效率,本文提出利用可编程逻辑控制器(PLC)与变频器之间的串口通信以实现减振器试验台激振频率的程序化控制,激振频率可按要求自行设置,使用简便,试验过程均为自动控制,人机界面友好,测试效率较高。

1 控制系统整体设计

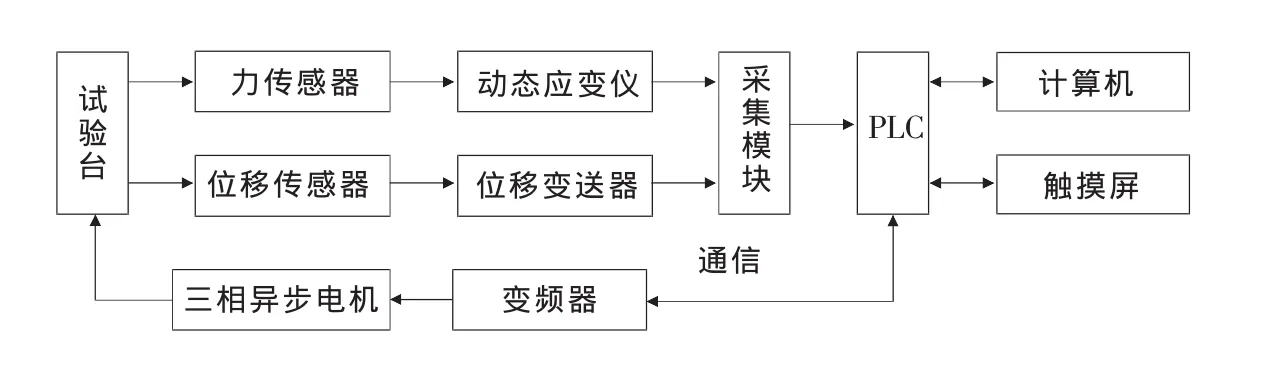

减振器性能试验台控制系统的总体框图如图1所示,PLC作为试验台的测控核心,通过预设程序控制变频器动作,同时采集模块循环采集各模拟量信号,并进行数据处理,处理后的数据通过触摸屏显示。

控制系统采用的核心控制器件是西门子S7-200PLC,CPU型号为224XP,由于该型号PLC自带两个通信口,可同时满足与变频器及触摸屏之间的通信,且互不冲突[3]。其中,计算机通过RS-485串口与PLC通信,PLC使用USS协议来控制变频器,变频器改变交流电的频率,从而对三相异步电机进行调速,再由电机带动减速器,通过曲柄连杆机构将电机的旋转运动转化为减振器激振的简谐直线运动。

图1 试验台控制系统总体框图

试验台在自动状态下运行,测试时对被测对象进行激励,模拟减振器的实车工况,最后得到减振器示工特性曲线[4-5],其工作过程如下:

1)系统初始化程序。

2)通过触摸屏预设系统工作频率值。

3)拉压力传感器、位移传感器采集各个激振频率下减振器状态值。

4)PLC对采集的模拟量信号进行处理,处理后的数据通过串口通信输入到触摸屏,得到试验过程中的实时数据及减振器特性曲线。

主要工作过程示意图如图2所示。

图2 试验台主要工作过程示意图

2 变频调速控制系统

2.1 调速原理

异步电动机的转速表达式[6]为

式中:f——电源频率;

p——电动机极对数;

s——转差率;

n1——异步电动机的同步转速。

当极对数p不变时,电动机转子转速n与定子电源频率f成正比,因此连续改变供电电源的频率,就可以连续平滑地调节电动机的转速,这就是变频调速的工作原理。

2.2 通信协议

S7-200PLC与西门子MM系列变频器之间使用USS协议进行通信[7],通过STEP 7 Micro/WIN32 V3.2以上版本指令库中的USS指令,可简单方便地实现通信。首先编写用户程序,初始化USS_INIT指令,为USS指令分配V存储区,用于保留USS变量;接着利用变频器自带的面板操作设定好通信参数,并使它与用户程序中的波特率和从站地址相同;最后用通信电缆将PLC与变频器连接起来便完成了USS协议指令的操作[8]。

2.3 频率自给定的控制方法

2.3.1 MM440变频器参数的设置

使用USS协议进行通信之前,应使用变频器内置的基本操作面板设置相关参数[9],主要参数有:

P0003=3:启用所有参数的读写访问(专家级模式)。

P0010=1:启用快速调试模式。

P0304=380:电机额定电压,V。

P0305=42.5:电机额定电流,A。

P0307=2200:电机额定功率,W。

P0310=50:电机额定频率,Hz。

P0311=1470:电机额定转速,r/min。

P0700=5:即控制源来自COM Link上的USS通信。

P1000=5:即设定源来自COM Link上的USS通信。

P1120=3:加速时间设置成3s。

P1121=3:减速时间设置成3s。

P2009=0:对COM Link上的USS通信设定值规格化,即设定值为变频器中的频率设定范围的百分比形式。

P2010=6:设置COM Link上的USS通信速率为9600bit/s。

P2011=0:即驱动装置COM Link上的USS通信口在网络上的从站地址。

P2012=2:即USSPZD区长度为2个字长。

P2013=127:即USSPKW区的长度可变。

P2014=0:即不进行此端口上的超时检查。

P0971=1:上述参数将保存入MM440的EEPROM中。

USS通信通常由S7-200与驱动设置配合完成,因此相关参数一定要配合设置。

2.3.2 PLC的I/O口分配

PLC的I/O口分配如表1所示。

PLC与变频器进行通信时,应先把各个数据存储区清零,再对通信参数初始化,最后按照要求对变频器进行启动、停止、改变频率等操作。

表1 PLC的I/O口分布

3 传感器信号处理

减振器试验台所用的传感器是TS-C型拉压传感器和轮辐式拉压力传感器,量程是2t。位移传感器选用SD-400,准确度为1.5%。

变送器首先将传感器所测得的工程量信号转化为能被PLC识别的模拟量信号,接着将模拟量信号送入PLC内部进行A/D转换,最后对转换后的数字量信号进行数值处理[10]。对于模拟量的数值处理使用如下公式:

工程量下限

式中:N——所求的工程量;

AIWX——经PLC内部A/D转换后的数字量。

根据传感器安装的位置关系和所测得的值,可以计算出减振器在试验过程中随位移变化时的内阻尼F。

F=F_LY2-F_LY1

式中:F_LY1——测量的拉伸阻力值;

F_LY2——测量的压缩阻力值。

由于外部环境的干扰,为了保证测试数据的准确性,应该在PLC处理数据之前对输入的模拟量进行滤波处理,该处理由PLC自带的滤波装置完成,具体设置如图3所示。

图3 PLC模拟量输入滤波设置

对传感器信号的处理直接利用PLC自带的模拟量库解决。

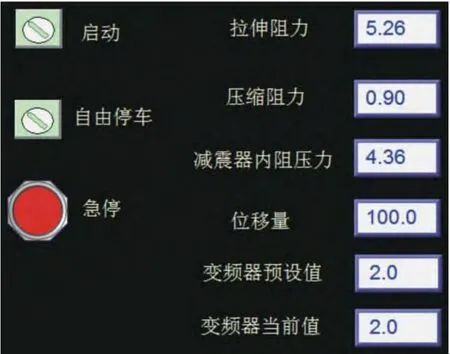

4 人机界面设置

显示硬件为TK6102i(800×480)触摸屏,用EB8000 Project Manager组态软件对触摸屏进行组态。再利用PLC与触摸屏进行通信,数据便能够实时显示出来。

首先定义通信连接中相互对应的变量,即将触摸屏中组态元件的寄存器地址与PLC中所指定的数据寄存器地址相关联,组态过程相对简单,就是数据的写入和输出。此次组态过程中没有用到内部变量,而全是外部变量。EB8000 Project Manager中外部变量的定义以及与PLC中地址的对应情况如表2所示。

表2 地址的对应情况

在组态时利用“数值输入”与“数值显示”元件来写入和读取所指定寄存器内的数值。如在系统启动进行频率预设时,由于“数值输入”元件与PLC控制变频器程序中频率预设数据地址VD50相关联,因此通过预设触摸屏上该“数值输入”元件数值,再通过触摸屏与PLC之间的串口通信,即可达到预设变频器工作频率的目的,简单方便。利用“位状态切换开关”元件在窗口上定义一个触控区域,控制所指定寄存器的状态为ON或OFF,即对开关元件的设置,其组态原理与频率预设同理。组态效果图如图4所示。

图4 组态效果图

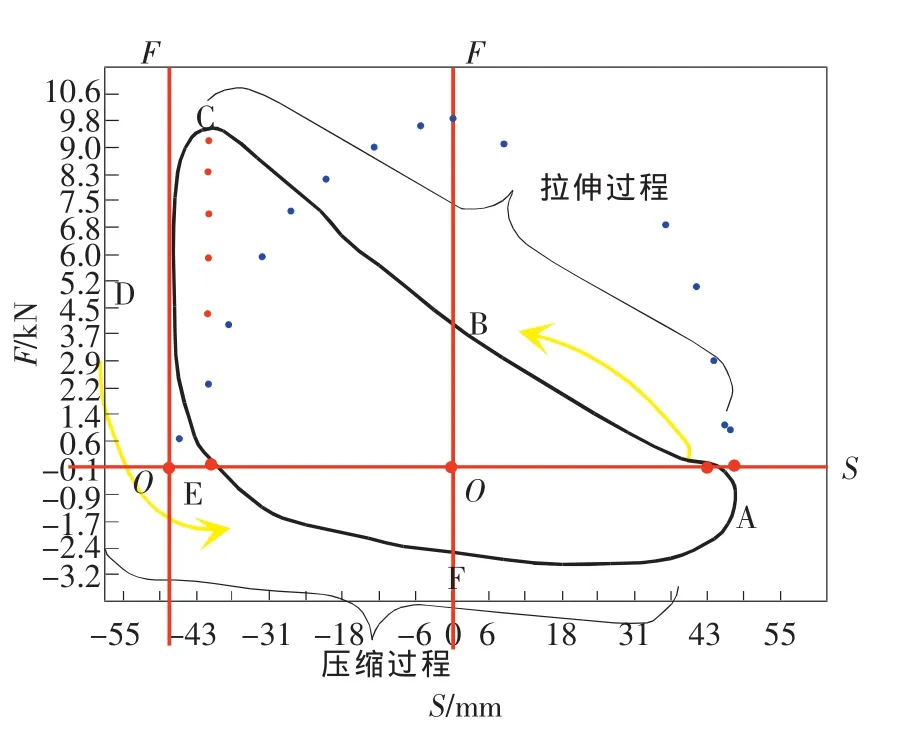

5 试验台工作特性曲线

在进行图形显示时所用的工具是增强对象中的趋势视图,将从PLC中采集来的数据如S_WY和F_LY等值送入视图中进行显示,横坐标为位移S,单位为mm,纵坐标为减振器内阻压力F,单位为kN。经现场实验测试,所得示功图如图5所示。

图5 某气压减震器示功图

如图所示,循环曲线所包围的面积表示减震器消耗的功或衰减的能量,FOS坐标图中,A-B-C-D为拉伸过程,D-E-F-A为压缩过程。该控制系统主要针对某气压减振器的性能测试,拉伸过程中复原阻尼不断增大,在接近端点达到最大,并不同于油压减振器直接在中间达到峰值,从而引起高位移。压缩过程中压缩阻尼不断增大,具有气弹簧的曲线特性,随后迅速减小使钢板起主要作用。减振器阻尼力由最大值变为零的过程中,气压减振器较油压减振器行程明显缩短,从而引起低频率。初始充入腔体气压相同,在速度相同的情况下,气压减振器随载荷不同,阻尼也不同。根据QC/T 545——1999《汽车筒式减振器台架试验方法》标准,本系统在连续运行一段时间后,其各项性能指标均符合设计要求。

6 结束语

基于PLC减振器性能试验台控制系统,通过PLC对变频器的程序化控制和良好的人机界面设计,能够直观方便地读取减振器性能的有关数据。其中,通过触摸屏对试验频率的自主调节改变了传统机械式减振器试验台的自带面板操作模式,使减振器试验台的数据采集和频率调节更加方便易行。同时经现场实验测试,此次设计的控制系统程序可靠,且能满足最初设计时的功能要求。

[1]王三槐,丁问司.铁路油压减振器疲劳寿命试验台的设计[J].机电产品开发与创新,2004(1):23-24.

[2]于兆华,尚景华.国内油压减振器试验台现状及未来发展探讨[J].铁道技术监督,2005(2):28-30.

[3]赵景波,阿伦,李杰臣,等.西门子S7-200PLC实践与应用[M].北京:机械工业出版社,2012:93.

[4]Besigner F H,Cebon D,Cole D J.Damper modoels for heavy vehicle ride dynamics[J].Vehicle sys Dyna,1995(24):35-64.

[5]姜伟,高红俐,殷建军,等.汽车减振器性能检测系统的研究[J].机械设计与研究,2003,19(3):48-50.

[6]赵永飞,董明明,王子明.减振器试验台控制系统研究[J].车辆与动力技术,2013(4):22-25.

[7]张松顺,谢汝生.通过USS协议实现变频器的PLC控制[J].工业仪表与自动化装置,2001(5):39-41.

[8]廖长初.PLC编程及应用[M].4版.北京:机械工业出版社,2013:25-31.

[9]刘彦良,李夏,付海涛.基于西门子PLC与MM440变频器的多段速控制方法应用[J].电工技术,2011(8):47-49.

[10]孟强.谈PLC模拟量控制在变频器调速系统中的应用[J].数字技术与应用,2013(3):33-35.