天然气净化设备腐蚀状况评估方法应用分析

2015-10-24王心敏刘建民夏勇许勇裴廷刚徐东晓

王心敏,刘建民,夏勇,许勇,裴廷刚,徐东晓

(中国石油长庆油田分公司第一采气厂,宁夏银川750006)

天然气净化设备腐蚀状况评估方法应用分析

王心敏,刘建民,夏勇,许勇,裴廷刚,徐东晓

(中国石油长庆油田分公司第一采气厂,宁夏银川750006)

常规的腐蚀评估方法,由于检测点的选择依靠对腐蚀情况的经验认识,使得评估结果停留在平均水平上。但因腐蚀引起的设备失效往往发生在设备的高风险部位,并非平均分布,因此开展设备腐蚀评估应包含对设备高风险段的腐蚀评估。本文论述了靖边气田某净化装置运行环境的腐蚀特点及腐蚀类型,运用壁厚检测、无损检测、挂片腐蚀监测等常规方法,结合RBI风险分析方法及设备寿命仿真模拟计算手段,对天然气净化装置关键设备进行了较为全面的腐蚀现状评估,明确了设备高风险设备及设备的中高风险段的腐蚀情况,并提出了针对性的检测与防护措施。

靖边气田;关键设备;腐蚀检测;RBI风险分析;防腐措施

靖边气田天然气H2S平均含量0.078%(体积),气田CO2平均含量为5.06%(体积),属于典型的中含CO2、低含H2S气藏。天然气净化工艺采用醇胺法脱除天然气中的酸性气体组份,该方法具有处理量大、操作稳定可靠和环境污染小等优点[1],但由于胺液吸收H2S、CO2等酸性气体后,会形成酸气、富液、胺降解产物以及热稳定胺盐混合体系,腐蚀环境恶劣,对处理设备产生较严重的腐蚀。

靖边气田某净化装置目前已服役17年,原料气中H2S含量0.067%(体积),CO2含量4.23%(体积)。历次检验中发现吸收塔、贫富液换热器、重沸器、酸气后冷器以及MDEA再生塔均存在腐蚀现象,其中以MDEA再生塔中上部点腐蚀最为严重,点腐蚀坑深达2 mm~3 mm,已成为设备生产运行安全的隐患。

1 天然气净化系统腐蚀特点及类型

1.1天然气净化系统腐蚀特点

影响天然气净化系统主要腐蚀因素有酸气,水,MDEA溶液等,其中主要的腐蚀特征如下:

酸气腐蚀特征:酸气(H2S-CO2-H2O)腐蚀主要由H2S-H2O和CO2-H2O两种腐蚀机理的综合。H2S浓度越高,初始腐蚀速度越大,随着反应的进行,腐蚀速率逐渐较小。其次是CO2引起的腐蚀,腐蚀严重的部位发生在有水的温度较高部位,表现为点蚀和蚀坑。MDEA溶液对腐蚀影响:(1)随着溶液浓度的增加,单位体积溶液中所吸收的H2S和CO2的量就越多,从而使腐蚀加剧。(2)热稳定性盐的阴离子很容易取代硫化亚铁上的硫离子,从而破坏致密的硫化亚铁保护层,造成设备和管线的腐蚀。热稳定性盐在重沸器等高温部位发生分解,生成H+,使Fe与H+发生化学反应,从而造成严重腐蚀[2]。

1.2天然气净化系统腐蚀类型

1.2.1点蚀点蚀一般多高度集中,能够引起少数部位迅速地破坏性穿孔。诱发点蚀的原因很多,如容器或管道的细微裂缝、金属表面的细微垢粒和其他沉积物等。在天然气净化厂中,点蚀的敏感性一般随酸性气体分压增高与介质温度上升而增强[3]。

1.2.2均匀腐蚀均匀腐蚀又称全面腐蚀,是最常见的一种腐蚀形态,几乎所有的净化装置都存在此种腐蚀现象。

1.2.3冲刷腐蚀暴露在流动介质环境下的设备,若工艺介质中含有腐蚀性介质,则会发生一般冲刷腐蚀,冲刷腐蚀实质上是由于流体力学因素与腐蚀电化学因素之间的协同效应所致。一般表现为坑、沟、空洞等厚度上的局部减薄。

1.2.4H2S破坏碳钢和低合金钢在H2S环境下的应力腐蚀开裂包括氢鼓包、氢致开裂、应力导向氢致开裂、硫化物应力腐蚀开裂。其主要的机理为氢原子渗透到钢材中,在不连续处如夹杂物、夹层、材料轧制方向累积,导致钢材本体出现裂纹。

1.2.5胺致开裂胺致开裂也称胺脆,是一种碱应力腐蚀开裂,如果材料为碳钢,并且设备用于H2S和CO2等酸性气体的胺处理,则可能发生胺脆。主要发生在没有经过消除应力热处理的碳钢焊缝及热影响区。主要表现为晶间、多分支裂纹。对于焊接钢材,裂纹通常出现在平行于焊缝的母材,也会出现在焊缝和热影响区。

2 天然气净化装置腐蚀现状评估

2.1常规检测方法

净化设备是净化装置的核心,明确了设备的腐蚀状况便清楚了整个净化装置的腐蚀状况。结合各设备运行的腐蚀环境,腐蚀规律认识,选取某净化装置脱硫单元的脱硫塔、再生塔、贫富液换热器、MDEA重沸器、酸气后冷器等5台关键设备进行腐蚀评估。

2.1.1宏观检查宏观检查主要是对设备的腐蚀外观及腐蚀表象进行人为检测,定性判别设备的腐蚀损伤程度。5台关键设备中,再生塔上部内壁有少量点状腐蚀坑,最大尺寸Φ3×2 mm。再生塔、脱硫塔内部有比较密集的细小麻坑。贫富液换热器、MDEA重沸器、酸气后冷器管程有较多的锈蚀物,壳程内部出现轻微腐蚀轻微的腐蚀坑。5台设备未发现超标缺陷及严重腐蚀情况。

2.1.2超声波壁厚检测超声波壁厚检测基本原理为声波在容器壁中的传播速度乘以通过时间的一半而得到设备的壁厚。对5台关键设备历年壁厚检测结果进行分析,壁厚减薄情量在0.3 mm~2.5 mm,均小于设计腐蚀余量4 mm。其中在再生塔上筒体、上锥段、中筒体,贫富液换热器壳程筒体腐蚀减薄量相对较大,腐蚀速率较大。

2.1.3无损检测由于脱硫设备接触H2S、胺液介质,存在H2S应力腐蚀开裂及胺致开裂可能,因此对设备进行了无损检测。无损检测是利用物质的声、光、磁和电等特性,在不损害或不影响被检测对象使用性能的前提下,获取检测对象材质缺陷信息。常用的方法有硬度检测、超声检测、磁粉检测等。

无损检测结果显示,5台设备中HB最大值为192,符合设计要求(HB≤200),硬度检查合格。超声和磁粉检测中未发现超标缺陷,由此可以判断其应力腐蚀开裂的可能性较低。

2.1.4挂片腐蚀监测挂片腐蚀监测,基本原理就是失重,根据挂片在一定暴露时间内的金属损失计算出腐蚀速率[4]。

在吸收塔和再生塔内安装了腐蚀挂片,监测腐蚀减薄量及标定腐蚀速率。监测结果显示,吸收塔平均腐蚀速率0.020 1 mm/a,最大腐蚀速率达0.038 8 mm/a。再生塔平均腐蚀速率达0.127 3 mm/a,最大腐蚀速率达0.216 6 mm/a。

2.2RBI技术分析

常规腐蚀检测方法具有简单明了,易操作,易分析等优点,但是由于检测点的选择依靠对腐蚀情况的经验认识,使得常规检测方法对腐蚀状况的评估停留在平均水平上。大量的统计数据表明:设备的失效风险不是平均分配的,其中约20%的设备承担了大约90%的风险[5]。同样,同一设备内不同部位的风险也是有差异的。

对净化设备科学的腐蚀评估,必须包含对高风险设备及设备高风险部位的腐蚀认识。为此,引入基于风险的检测(RBI)技术对某净化装置5台设备风险评估,明确不同设备及设备不同部位的风险大小,开展不同风险水平设备及设备部位的腐蚀评估。

2.2.1RBI分析方法介绍RBI(Risk-Based Inspection)基于风险的检验,是以详细风险分析为基础的设备检验技术[6]。即以设备失效而导致的介质泄漏为分析对象,通过对生产装置中每个设备单元固有的或潜在的失效模式而导致的危险及其后果进行定性或定量的分析、评估来量化风险的大小,确定设备的风险等级并进行排序。

2.2.2RBI分析过程RBI方法主要有定性、半定量和定量三种分析方法。本次采用定量方法进行评估。

定量风险分析采用ORBIT ONSHORE软件进行计算。ORBIT ONSHORE软件是一个基于API 581方法和数据库的风险分析工具。将设备划分为不同评价单元,通过各设备的RBI基础数据,计算出每个设备单元的失效可能性等级和失效后果等级,确定出安全风险矩阵。

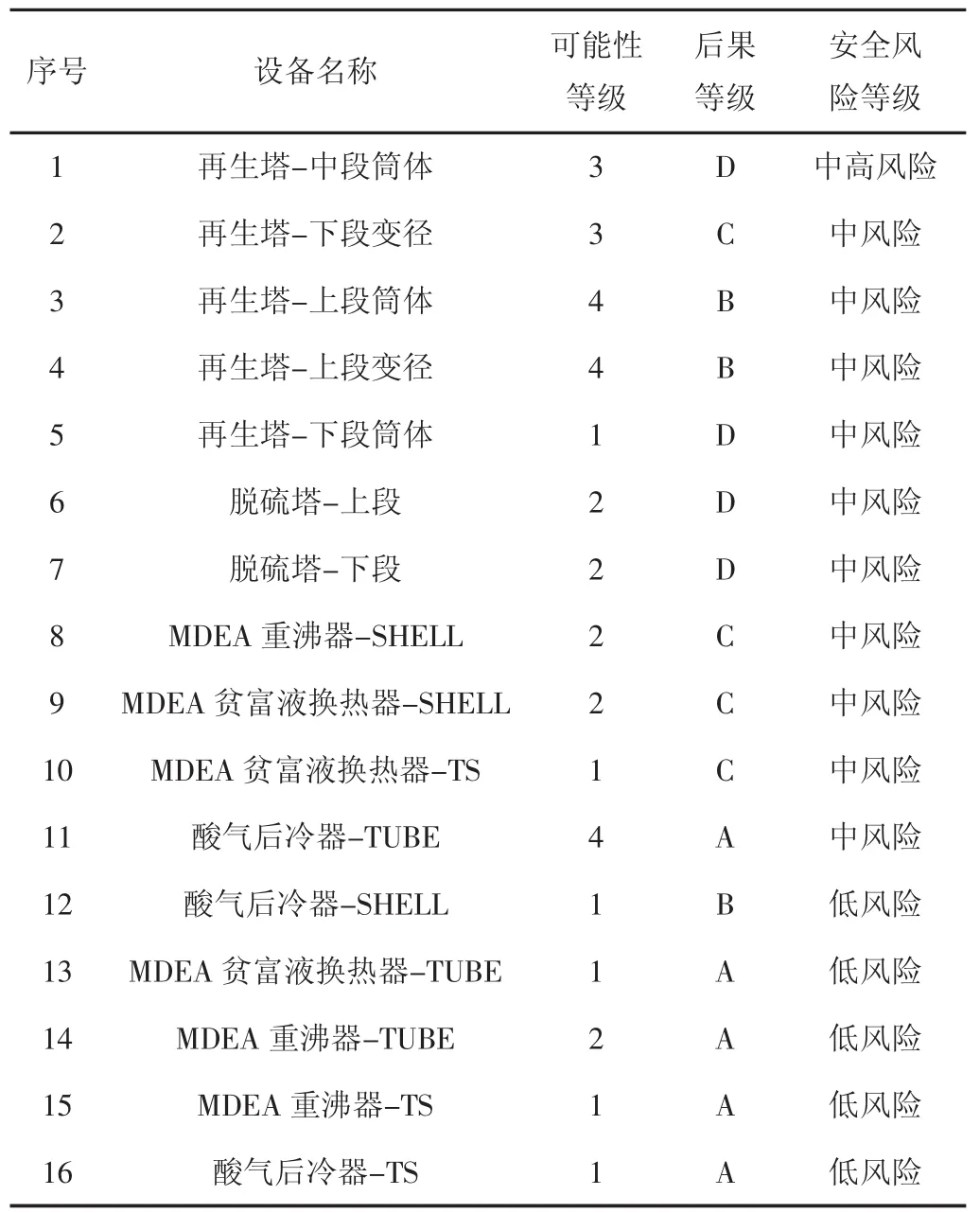

2.2.3RBI分析结果将5台关键设备划分为16个设备评价单元,应用ORBIT ONSHORE软件对进行了RBI分析,明确了不同设备的风险水平以及同一设备不同部位的安全风险等级。RBI风险分析结果(见表1),从表1中可以看出所评估的5台设备没有高风险的设备单元。其中,再生塔中段筒体的风险等级最高,为中高风险。

表1 关键设备风险分析

2.2.4高风险部位腐蚀检测通过RBI分析,明确了再生塔为净化装置中风险最高设备,再生塔中段筒体为风险最高设备单元。随后对再生塔中段筒体进行了加密腐蚀检测。结果显示,其最小壁厚为7.9 mm,相对设计壁厚10 mm减薄2.1 mm,小于设计腐蚀余量4 mm,腐蚀较轻。

2.3剩余寿命评估

鉴于再生塔为净化装置中风险最高设备,可认为再生塔的剩余寿命决定了净化装置的剩余寿命,需要对再生塔开展剩余寿命评估。

2.3.1几何模型使用通用结构分析软件ANSYS 13.0仿真软件,建立了再生塔结构有限元实体模型,单元总数为52 592个,节点总数为283 819个。

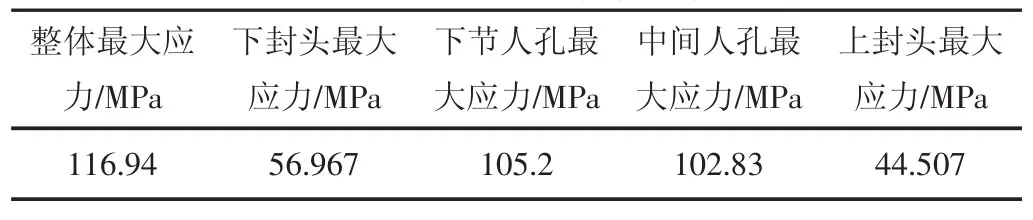

2.3.2有限元应力分析结果通过模拟计算,明确最大应力所处位置出现在再生塔下节与中间节连接的变径处,塔壳的外表面上。

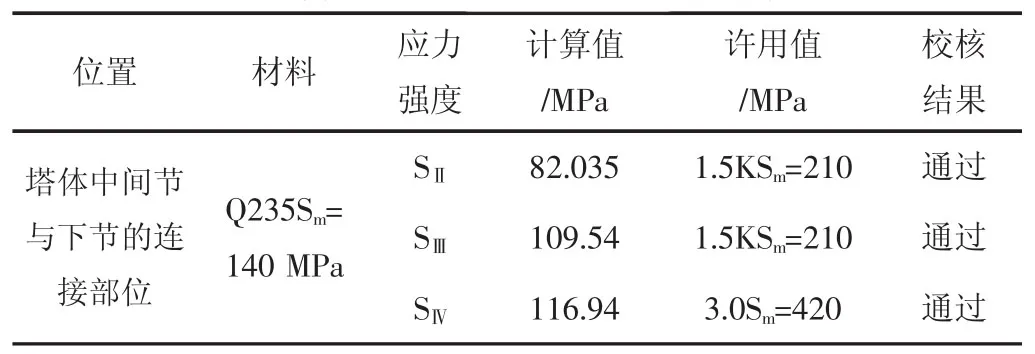

基于应力分析和应力分类的强度评定中,采用第三强度理论,将路径上的应力分解为薄膜应力、弯曲应力和总体应力,求取应力强度,按照不同的原则进行评定,具体评价结果(见表2)。再生塔当前壁厚满足强度校核要求。

表2 再生塔关键部位结构应力强度校核结果(K=1.0)

2.3.3再生塔整体寿命评估由于再生塔的动态实时壁厚可表示为当前壁厚与继续使用年限的函数,因此,再生塔剩余寿命评价可转化为确定满足应力强度校核约束条件的再生塔最小壁厚或最长使用年限的结构优化问题。

计算结果表明,塔的剩余寿命约为18年,最大应力出现在下节塔体与中间节塔体变径处。

表3 再生塔各部位应力分析结果汇总表

3 腐蚀防护措施

结合净化系统腐蚀环境,腐蚀特点及腐蚀类型分析,制定腐蚀防护措施。

3.1选择耐腐蚀材质

在设备的选型阶段可以选用具有抗硫性能的合金钢设备,但是对于已投产的设备采用防腐衬里方法比较适用。目前常用的防腐层衬里材质有304不锈钢衬里、玻璃钢衬里等。靖边气田对某净化装置进行了不锈钢衬里防护。经过一周期运行后,发现加装衬里后胺液浊度明显下降,溶液中的铁离子明显降低[7],再生塔的腐蚀情况明显改善。同时,近年新建的两套净化装置再生塔选用304不锈钢作为衬里,通过一个周期的腐蚀观察监测,设备腐蚀轻微,对再生塔腐蚀防护效果良好。

3.2溶液净化

室内研究表明,胺液中FeS、Fe2(SO4)3和Fe3O4对设备腐蚀产生影响,腐蚀速率随溶液中FeS和Fe2(SO4)3浓度的增大而增大。同时,胺液中固体悬浮物、热稳定盐和有机杂质均能不同程度的加速设备的腐蚀。为了减缓设备腐蚀速率,需要开展胺溶液净化工作。常用的胺液净化方法有AmiPur胺净化法[8]及SSU胺液净化技术[9]。靖边气田开展了溶液净化试验,利用SSU技术对胺液进行在线净化。结果显示,脱硫溶液中的固体悬浮物、热稳定性盐,均有明显的下降。运行一个周期后,化验结果显示溶液中铁离子浓度较净化前有明显降低,从一定程度上缓解了设备的腐蚀。

3.3使用缓蚀剂

缓蚀剂是一种用于腐蚀环境中抑制金属电化学腐蚀的添加剂。对于一定的金属腐蚀介质体系,只要在腐蚀介质中加入少量的缓蚀剂就能有效地降低金属的腐蚀速率。目前,缓蚀剂防护方法已大规模的在气田生产中应用。但是在MDEA溶液中添加缓蚀剂,需要考虑缓蚀剂对溶液吸收解析性能及装置运行稳定性的影响。

3.4合理控制运行参数

控制再生塔重沸器温度。温度升高,化学反应速率加快。应在保证MDEA溶液合格的情况下,降低重沸器温度。同时可以加大汽提气的用量,达到控制合适温度的效果。

控制溶液流速。溶液流动过快,会加剧溶液对设备的冲涮腐蚀,应采用合适的流速。对于碳钢来说,胺液在管道内的流速一般不高于1.5 m/s;在换热器管程内的流速不超过1.5 m/s;富液进再生塔流速不高于1.2 m/s[10]。

4 结论及建议

(1)宏观检测、超声波壁厚检测、无损检测、挂片腐蚀监测等常规检测方法未发现5台设备有超标缺陷及严重腐蚀情况,壁厚减薄量在设计腐蚀余量范围内,设备腐蚀程度轻微。

(2)RBI分析结果表明,再生塔为净化装置中风险最高设备,再生塔中段筒体为风险最高设备单元。检测结果显示壁厚减薄量在设计腐蚀余量范围内,腐蚀较轻。计算表明,其剩余寿命约18年。

(3)需对风险等级较高的设备单元给予重点关注,加密设备中高风险段的壁厚检测点及挂片监测点,强化腐蚀监控。

(4)通过选择耐腐蚀材质、溶液净化、使用缓蚀剂、合理控制运行参数等腐蚀防护措施减缓设备腐蚀速率,提高设备的安全系数。

[1]朱利凯.天然气处理与加工[M].北京:石油工业出版社,1997:55-59.

[2]王澎.H2S对天然气处理设备的腐蚀及相应对策[J].天然气与石油,2010,28(2):34-36.

[3]曹文全,韩晓兰,赵景峰.普光天然气净化厂脱硫系统腐蚀及其防护措施[J].化学工业与工程技术,2011,32(6):57-60.

[4]孟祥刚.油气田腐蚀监测技术种类分析[C].第二届(2011年)全国石油和化工腐蚀与防护技术交流文集,2011:45-49.

[5]陈钢,左尚志,等.承压设备的风险评估技术及其在我国的应用和发展趋势[J].中国安全生产科学技术,2005,1(1):57-60.

[6]郑鹤,宋彬,等.保障天然气净化装置长周期运行的RBI技术[J].天然气工业,2009,29(3):107-109.

[7]李永军,蒋宏贵,等.天然气净化厂再生塔腐蚀机理研究及防治[J].石油化工应用,2012,31(1):81-83.

[8]严伟丽,林霄红.胺法脱硫装置的腐蚀与防护[J].石油化工腐蚀与防护,2004,21(6):21-23.

[9]宋丽丽,等.SSU胺液净化技术在气田的应用试验[J].石油化工应用,2011,30(4):101-105.

[10]何金龙,胡天友,彭修军.天然气净化厂脱硫系统防腐措施研究[J].石油与天然气化工,2006,35(2):110-113.

10.3969/j.issn.1673-5285.2015.03.027

TE986

A

1673-5285(2015)03-0108-04

2014-12-24

王心敏(1961-),高级工程师,毕业于西安石油学院,现从事天然气生产及管理工作,邮箱:wxm4_cq@petrochina. com.cn。