物料断点管理工作研究

2015-10-21王东方刘润华

王东方 刘润华

【摘要】文章通过对当前断点工作实施过程的论述并结合自身工作经验中的思考与见解,提出几点断点管理工作提升的建议及措施,以求断点工作能够有效开展,实现公司产品质量提升。

【关键词】断点;工程工作指令(EWO);潜在失效模式及后果分析(FMEA);库存

前言

断点工作联系着生产,同时又关系着质量改进实施的节点,在协调供应商物料库存、SGMW物流与生产车间方面发挥着重要作用。本文通过对断点工作的介绍,希望众多断点工作所涉及的人员认识断点工作的过程,并根据自己工作过程中得体会对断点工作提出若干建议,以促进断点工作良好开展,提高断点工作成效。

1、SGMW断点的由来

物料断点就是新旧零件切换的交替点。2002年柳微实现与上汽、通用汽车公司合作,成立上汽通用五菱汽车股份有限公司(简称SGMW)开始引入断点这一概念,从此断点管理渐渐发挥其巨大的功能及作用。断点管理工作加强了物流区域对供应商新旧物料切换的衔接管理,充分发挥其实现产品工程数据与生产装配数据相一致的桥梁纽带作用,更好地保证了整车BOM(物料清单)的正确性以确保供应商结算正常,极大地保障生产车间正常运转,加速EWO工程更改在生产制造车间实施并大大地降低了公司及供应商物料切换损失。

2、SGMW断点工作现状

2.1断点工作运作方式

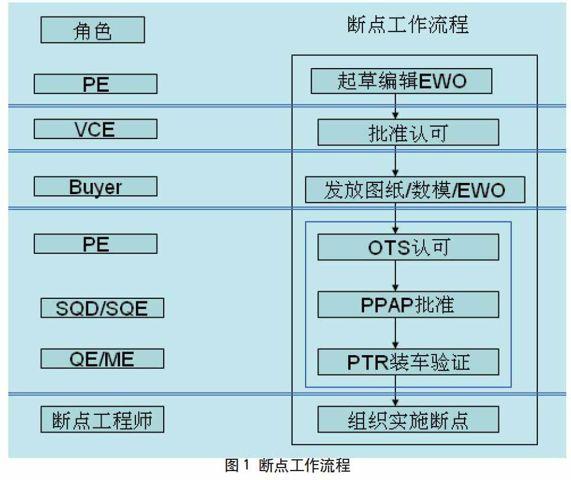

断点工作从VCE(车系主管)批准认可的EWO开始,物流断点工程师依据EWO中零件件号变更信息来识别物料的新旧状态。零件号更改的EWO断点工程师根据断点工作流程跟踪零件认可开发进度,组织实施物料切换。图1为断点工作流程图:

在断点切换之前,需满足以下两个前提条件:

(1)新零件质量认可与验证工作有效完成

在OTS阶段PE对供应商提交的样件进行认可,在PPAP阶段SQE 对供应商产能、人员、模具及检具,过程质量控制等能力进行评审,在PTR阶段QE组织验证新零件对生产制造过程的影响,并对零件的性能、功能和质量改进效果进行评审。断点的过程是新零件导入的过程,同时也是新质量引入的过程,质量的确认被视为断点工作的关键。

(2)新件产能满足当前量产车型需求

在PTR成功通过后,断点工程师还需对供应商新件整体供货能力及产能再次与供应商确认,当满足当前量产车型需求时才可进行断点切换。

2.2现状分析

随着公司业务的不断扩大、车型的多样化、质量改进工作的不断深入,工程更改的数量在不断的增加,断点工作量随工程更改增加也随之增加。图2为自2004年8月份至今各年度TDC EWO发布数量:

通过对本年度到期未关闭的187份到期未实施EWO进行原因归类统计,各原因所占比例如图3所示:

由此可见,供应商库存问题和新零件前期验证工作是影响断点未能按期切换的主要原因。如何合理控制供应商库存、促进前期验证工作如期开展,是断点工作的关键。同时在断点的过程中,还需对整个供应链上物料供应的各环节进行控制,做到物料供应顺畅及潜在问题早期解决。但如何控制断点过程中易出现的问题呢?则需要运用风险管理思想及手段。

3、断点管理工作提升

断点工作兼顾生产与质量,关系公司利益及供应链共赢。在高产量的情形下,断点工作更是面临着巨大的挑战,肩负着重要使命。这就需要站在新的高度去审视断点工作,为断点管理工作注入新思想。

3.1断点工作是一个系统工程

断点切换对生产线来讲只是一个时间点的概念,然实际上断点工作是一个系统工程。它从跟踪前期零件认可、验证开始,到供应商新零件准备、物料的配送运输、SGMW新零件接收、生产线零件新旧切换,再到成品车下线并最终入库,其实施过程涉及到各个区域的协同工作。前期工作中每一个环节的进度都直接影响到断点实施节点,因此断点工程者要密切关注前期工作完成动态,加强OTS、PPAP及PTR时间节点管理。

3.2断点&质量&生产 息息相关

PE、QE侧重于关注零件质量状况及性能改进效果,断点工程师既要关注质量,还要兼顾生产。供应商库存量过少势必会给生产造成风险,而供应商库存量过多若消耗旧件则会影响质量改进的节点,若强制断点势必造成报废损失。因此针对涉及质量问题改進的EWO,断点工程师要早期介入、重点跟踪,要提前跟踪供应商库存,将其控制在合理范围之内。要做到这一步就要考虑供应商的生产周期、运输周期,有时还要考虑供应商原材料采购周期及数量。根据供应商零件所需前置采购时间结合当前新零件认可验证、试装结果动态地调整供应商库存储备,使其满足生产又不影响改进。断点与生产密切相关,与质量改进密切相关,树立全面断点管理思想,对断点从整体、全局角度上进行控制,统筹兼顾生产与质量,在保证质量改进节点的同时将供应商切换损失降低到最小,将有利实现SGMW与供应商双赢。

3.3定期库存盘点,实现库存管理的闭环控制

不管多么好的方案、计划,若没有强有力地去执行也只能是空谈。但是如何去监控供应商是否执行了断点计划?则需定期对供应商进行库存盘点,将盘点结果结合实际消耗量并与之前设定量进行对比分析,监控供应商对断点方案的执行情况,实现断点过程中对库存的连续性管理,并根据实际情况对供应商库存进行调整,实现断点库存闭环控制。从而消除供应商因库存盘点不准确引发的问题,特别是针对关联断点,定期盘点库存并跟踪每日生产完成情况将大有裨益。

3.4引入“三不”原则,FMEA思想

“三不”原则,FMEA思想不仅适用于质量控制方面,在断点管理工作中同样可以运用。在断点切换前,若能运用FMEA思想,分析此工程更改对各环节的影响,进行风险评估、风险控制则有利于早期问题抑制;本着不接受问题、不制造问题、不传递问题的思想开展工作,可使断点切换工作更加顺畅开展。在接到EWO或断点指令时,断点涉及到的相关区域能够及时运用FMEA思想提前将更改对本区域的影响进行风险评估分析,及时制定预防措施,则可将问题抑制在萌芽之中。

3.5统筹安排断点切换

提升断点工程师整车技术知识水平,将有助于了解EWO零件更改状态,合理进行物料控制及制定有效的断点切换方案;加强断点工程师对断点零件在厂内物流及车间生产装配过程的了解,有助于断点工作更好地开展。建立在上述知识的基础上,断点工程师就可以将产品更改内容结合生产制造安排情况、常规车型与特殊车型生产计划,对断点工作进行统筹安排。合理安排断点切换时间与切换顺序,将会使断点切换对生产影响的风险最小化、供应商损失最小化。

3.6注重断点信息传递的载体

将断点信息准确传达到各相关区域,确保断点时间及断点方案被准确理解,是断点切换顺利实施的基础。断点的过程是信息流与实物流双重作用的结果,因此不仅要通过邮件、电话这种信息流的载体将断点信息有效地传达到相关区域,还要求在首批新零件上面悬挂断点新零件标识作为实物流中传达断点信息的载体,加强物流过程中断点目视化管理,双管齐下,使断点信息真实有效传递到相关区域。

4、结束语

文章所提出的断点管理思想及方法是在不断的实践中对断点工作思考的凝聚。通过加强对前期工作时间节点管理、将断点零件供应商库存控制在合理范围内、在断点过程中对供应商库存闭环控制、运用FMEA思想将断点环节中失效模式提前进行分析并有效控制,合理安排断点时间及制定断点方案,可大大降低切换对物流及生产制造系统的影响,更大程度上减少公司及供应商物料切换损失。并通过注重断点信息传递的载体,有效地实现了断点信息传达及新旧零件目视化管理,为顺利断点奠定了基础,为质量提升贡献力量。