金属加工微量润滑关键技术与应用

2015-10-21张乃庆吴启东

张乃庆 吴启东

【摘要】通过金属加工微量润滑装置以压缩空气为动力,把极微量的微量润滑油连续不断,精确地送到所需部位,既满足摩擦点上的润滑需要,压缩空气流又能不断带走因摩擦而产生的热量;同时另一个关键是需要微量润滑油具备润滑性和极压抗磨性均佳。从工人健康的角度考虑,尽量不使用或少使用矿物油作为基础油,不使用或少使用含硫、含氯等对人体和环境有一定危害的添加剂,加工摩擦产生的热量尽可能少。解决了传统金属加工的切削油/液投入量大、消耗大、浪费泄漏量大、环境污染严重的缺点,适用于金属加工的车削、铣削、锯切加工、齿轮加工等加工方式的冷却、润滑。

【关键词】金属加工;微量润滑;微量润滑装置;微量润滑油

1.前言

传统的金属加工的润滑冷却方式为:润滑剂以喷淋的方式进行润滑和冷却,大部分润滑剂喷淋到实际不需润滑冷却的部位,因此润滑剂的投入量大,消耗大,浪费泄漏量大,环境污染严重,能耗高,投入费用高。在当前石油资源日益枯竭,油价不断上涨的形势下,环保、节能已成为我们国家在金属加工领域的首要任务。金属加工微量润滑技术就是在当前这种严竣的形势下产生的新型润滑技术。微量润滑系统通过微量润滑装置以压缩空气为动力,把极微量的特种专用润滑材料连续不断,准确地送到润滑所需部位,既满足摩擦点上的润滑需要,压缩空气流又能不断带走因加工变形和摩擦而产生的热量。同时大幅减少润滑油的消耗,降低了成本,也改善了环境。微量润滑技术是金属加工润滑技术发展的必然趋势,也是在石油资源日益枯竭的情况下,我们要走的必经之路。

目前国内外微量润滑技术理论的研究主要集中于润滑设备(装置)的研究,包括低温微量润滑技术[1,2,3]。而对微量润滑剂的研究,在前期的研究中往往使用大量含硫、含氯、含磷的极压抗磨剂[4],近期研究已开始使用可生物降解的合成酯代替矿物油作为基础油,解决了润滑性问题,使用可生物降解的聚酯替代含硫、含氯的极压抗磨剂[5],达到对工人健康和环境的保护。微量润滑微量润滑技术包含两个方面的关键技术:微量润滑装置和微量润滑剂。因而将理论研究转化为实际应用的不多,本公司属国内首家将微量润滑技术应用于生产单位。

2.工作原理

2.1微量润滑装置的工作原理

1)以压缩空气为动力将储油罐内的润滑材料按一定的节奏频率精确送入油气输送管道,并按一定可精确控制的速度、流量将润滑材料输送到润滑点上;

2)图1是一种微量润滑的工作原理图:压缩空气通过过气源处理器后,由二位二通电磁阀来控制气源的开启,可实现与设备加工的同步进行,气动脉冲阀用来控制气动润滑泵的工作动力,通入压缩空气后,气动润滑泵将油液压力增高排至定量油分配器,定量油分配器将滴灌油定量排出,经油气混合调节阀后由压缩空气带动喷至各润滑点。当气动脉冲阀断开气源后,气动润滑泵柱塞依靠弹簧复位并完成吸油,同时定量油分配器卸压进入油液计量,等待下一工作循环。

3)工作原理图参见图1,1-喷嘴;2-软管;3-油气混合调节阀;4-定量油分配器;5-油壓表;6-气动脉冲阀;7-电磁阀;8-节气阀;9-气压表;10-气源处理器;11-气动润滑泵。

2.2微量润滑剂的组分及其作用原理

由于微量润滑技术要求用微量润滑装置将极微量(一般为淋油式润滑的5%以内)的特种润滑剂准确输送到润滑点上,要求微量润滑剂必须要符合以下三条件:1.极好的润滑性,很少量的润滑剂就能满足金属加工的润滑需要;2.极好的极压抗磨性,很少的润滑剂就能使金属加工刀具和加工件的两个摩擦副间的摩擦磨损要求尽可能的小;3.润滑剂的散热性要好,要在尽可能短的时间内将摩擦产生的热量借助压缩空气快速带走,避免刀具和加工工件局部过热;4.可生物降解,保护工人的健康和对环境友好。

根据以上的技术特点要求我们设计了微量润滑油的技术,如:生物可降解微量润滑油及其制备方法,专利申请号:201410472108.0。生物可降解微量润滑油由如下原料制备而成:双酯、聚酯、脂肪酰肌氨酸、妥尔油酸或妥尔油、烷基磷酸酯、醇胺硼酸酯。同现有技术相比,本发明具有极好生物可降解性,优良润滑性和极压抗磨性,配合微量润滑装置使用,使用量可以减少95%以上,达到良好的润滑和冷却效果,节能减排、环境保护意义显著[5]。

现在就上述生物可降解微量润滑油的组分工作原理进行阐述:

双酯是生物可降解微量润滑油的环境友好基础油,是二元醇和一元酸或者二元酸和一元醇进行酯化反应生成的产物,具有良好的润滑性,非常好的粘度指数和倾点,运动粘度相对较小,生物降解性能好[5]。

聚酯是由二元酸与二元醇在催化剂作用下发生酯化反应,然后再用羧酸或醇进行封端制备而成的,由于分子量较大,可在金属表面形成致密的物理保护膜,具有高载荷能力,良好的润滑性和极压抗磨性,可全部或部分取代含氯、硫、磷的极压抗磨剂使用,同时和其他酯类基础油有良好的相容性,生物降解性能好[5]。

脂肪酰肌氨酸由羧酸与肌氨酸通过酰化反应制备而成的,其本身生物降解性优良,还能促进其他有机成分的生物降解,是良好的的N型极压抗磨剂,同时还有良好的防锈性能[5]。

妥尔油酸或妥尔油,有良好的润滑性,同时其分子中的羧基-COOH能在金属表面形成比较好的附着力,有一定防锈性,生物可降解性能好[5]。

烷基磷酸酯具有良好的极压抗磨性,还是铝及合金加工的缓蚀剂,同时也具备较好的生物降解性[5],其抗磨极压机理如下:首先在金属表面吸附,然后经过水解生成酸性磷酸酯,与金属形成有机金属磷酸盐,最后,在极压摩擦条件下,进一步水解,生成无机的磷酸铁膜,起到极压抗磨作用。

醇胺硼酸酯具有优良的防锈性和极压抗磨性,同时易于生物降解,硼酸酯在极压状态下,不与金属表面起化学反应,不是生成化学膜来起润滑作用,而是在摩擦表面上生成半固体(弹性的)、粘着力很强的、“非牺牲”(Nonsacrificial),这种膜在润滑油中有较高的载荷能力,是绿色环保极压抗磨添加剂。

3.微量润滑技术应用于金属加工的技术改造对比图

图2、图3为微量润滑技术改造大型圆锯,锯切大铝锭的对比图,使用微量润滑技术之前用机械油加煤油进行润滑冷却,使用油量大,车间烟雾缭绕,环境气味非常大,使用微量润滑改造后,从原来的机械油加煤油的用量10kg/天降到微量润滑油的用量0.15kg/kg,车间基本无烟雾和机械油煤油味。

图4、图5为精雕机铣削加工微量润滑技术改造对比图,微量润滑改造前使用乳化油进行润滑冷却,每天每台实际消耗乳化油约为8kg,车间环境由于乳化油的滴漏,非常湿滑,使用微量润滑技术后,每天每台实际消耗微量润滑剂约为100ml,3天后地面干燥。

图6、图7为滚齿加工微量润滑技术改造对比图,改造前使用32#机械油进行润滑冷却,每天每机实际消耗机械油约6kg,加工车间油烟严重,地面油污严重,湿滑,必须在走道加设一道铁架供工人走路,微量润滑技术改造后,第天每机实际消耗微量润滑油约为0.12kg,基本无油烟,整个车间在进行微量润滑技术改造10天后,车间地面不再有油污。

4.微量润滑剂技术指标要求

为生产稳定可靠的微量润滑剂,根据相关标准文件制定如下的微量润滑剂技术指标:

5.微量润滑技术的应用

本公司研发的金属加工微量润滑系统已经应用于许多金属加工领域,可以节省润滑剂使用量95%以上,节能减排和环境保护效果显著。目前已有300余家金属加工企业使用本公司所研制的微量润滑系统,包括许多知名企业如:中国北车、中铝集团、一汽大众、丛林集团、晟通集团、明泰铝业、云海金属、常铝股份、亚太科技等,用户反映效果良好,大大减少了用户的润滑剂的使用成本,降低对环境和工人的危害,提高了生产效率。

5.1案例1:某大型央企

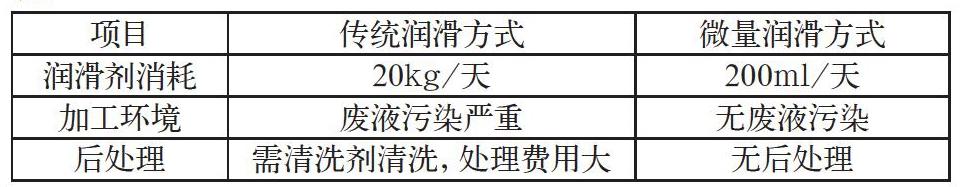

五轴数控加工中心加工动车零部件,原来使用切削液进行加工,存在著乳化液使用量大,对车间环境的污染等问题,经技术改造后使用微量润滑系统。使用微量润滑系统(微量润滑装置+微量润滑剂)改造效果对比表:

5.2案例2:浙江某大型汽车轮毂生产商

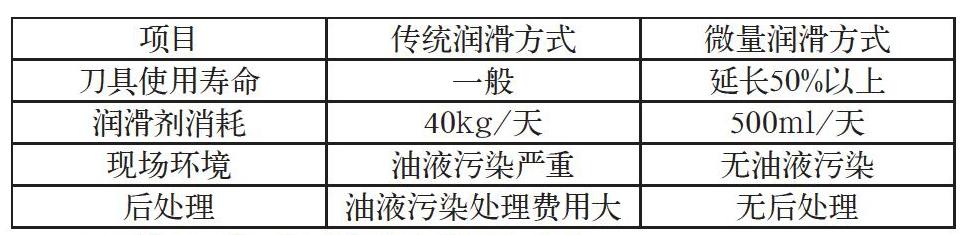

数控车床加工汽车铝轮毂,原来使用切削液进行润滑冷却,存在着乳化液使用量大,对车间环境的污染等问题,经技改造使用微量润滑系统。使用微量润滑系统(微量润滑装置+微量润滑剂)改造效果对比表:

6.结论

金属加工微量润滑关键技术的研究与应用,改变了金属加工领域的润滑、冷却方式,大大减少了切削油液的使用量,降低了环境的污染,延长刀具使用寿命,改良加工工件表面精度,减少了加工工序环节,提高生产率,操作工人的身体健康有了保障,同时对我们国家的节能减排、环境保护意义重大。

参考文献

[1]李亮,戚宝运,何宁.高性能切削的低温微量润滑技术[J].中国科技成果:2009,10:14-18.

[2]袁松梅,严鲁涛,刘伟东等(北京航空航天大学).一种低温微量润滑系统[P].CN101811269A:2010.08.25.

[3]牛晓钦,王春燕.低温微量切削技术及其应用[J].机械工程与自动化:2011,02:212-214.

[4]吴启东,张乃庆(上海金兆节能科技有限公司).一种微量润滑系统铝合金润滑剂及其制备方法和用途[P].CN101376861A:s2009.03.04.

[5]张乃庆,吴启东,曹华军(上海金兆节能科技有限公司,重庆大学).生物可降解微量润滑油及其制备方法[P].CN104263476A:2015.01.07.

[6]魏生鑫,滕建常,甘文彬(上海金兆节能科技有限公司).一种油气微量润滑装置[P].CN202701899U:2013.01.30.