锚杆联合支护技术研究探讨

2015-10-21王海文

王海文

【摘 要】开展深部高应力软岩巷道支护技术的研究,对提高掘进速度和安全可靠性,降低支护成本,对矿井的深部开采和岩层控制都具有非常重要的意义。该文介绍了我国锚杆支护的发展状况,分析了影响锚杆支护效果的存在的问题,并提出采区巷道锚杆与锚索联合支护的可行性及优越性,具有一定借鉴意义。

【关键词】锚杆支护;支护系统;应用

0.引言

随着浅部资源的日益减少,我国有越来越多的煤矿进入深部开采。井下开采深度的增加,使得高应力巷道不断涌现,在浅部应力状态下表现为硬岩特征的岩石,在深部高应力状态下往往表现为大变形、难支护的软岩特征[1]。矿井深部开采存在“三高与时间效应”,即深部岩体处于地应力高、温度高、渗透压高以及较强的时间效应。深部开采造成巷道变形明显、支护困难,冲击地压、煤与瓦斯突出,以及围岩透水等灾害较严重,这些问题给煤矿生产中的巷道围岩控制增加了难度。

锚杆支护的适用条件普通单体锚杆只适用于加固稳定的岩石巷道或围岩岩体较完整的巷道,但在围岩较软或破碎带规模较大的岩巷、煤巷及动压巷道中往往取不到应有的效果,导致质量事故。随着煤炭开采深度的不断增加,巷道断面不断扩大,巷道压力的不断加大,冒顶事故时有发生,凸现了锚杆支护中存在的一些问题。笔者针对锚杆支护中的一些问题提出锚杆与锚索联合支护在煤矿巷道中的应用提出一点看法,以供同行探讨。

1.锚杆支护系统的缺点分析

(1)锚杆支护设计方法不科学虽然已制定煤巷锚杆支护规范,但设计时绝大多数采用工程类比法,支护形式和参数确定不尽合理,有可能支护强度太高,支护成本大,浪费了材料;在松软、软弱等特殊地质条件下支护强度也可能不足,出现片帮、冒顶等安全事故。

(2)锚杆的支护材料质量不能完全达到要求如钢材质量、加工的螺纹质量、树脂药卷质量等均直接影响支护质量。

(3)锚杆支护监测仪器与技术不能满足现场施工需要常用仪器的精确度、实用性不尽完善,不能完全反应锚杆支护效果。

(4)现有技术条件下,施工因素是直接影响锚杆支护可靠性的关键环节施工人员对锚杆支护理论的系统认识不够,对锚杆的安装操作质量管理不到位,施工达不到设计要求。如有时只重视对顶板的支护而忽视了对巷帮和底板的控制,或有些工人技术不过关、责任心不够,造成锚杆和锚索支护强度降低。施工中常见的巷道凹凸不平,锚杆、锚索托板不紧贴岩面,造成锚杆、锚索没有预应力而失效。

2.锚杆与锚索联合支护的研究

(1)锚杆与锚索联合支护的概念锚杆与锚索联合支护是煤巷巷道掘进过程中的一种主要支护形式,可以与钢带、金属网、工字钢梁联合使用。合理选择锚杆参数及支护形式,是安全、科学、经济的,能起到提高支护质量和矿山效益、降低成本的作用。锚杆与锚索联合支护是通过围岩内部发挥其支护作用的,其实就是变巷道被动支护为主动支护,提高巷道围岩的自身承载力。随着巷道围岩状况的不同,锚杆与锚索支护也具有不同的作用机理。

(2)分析锚杆与锚索联合支护。单根锚杆锚索加固岩体形成锚杆锚索周围应力包,只要锚杆锚索间距、排距适当时,同时在群锚的作用下.应力泡相互叠加,形成岩体内承载圈加固带。对于开掘巷道锚杆锚索支护,视岩石硬度、完整性、岩体节理情况、地应力、服务年限及是否受动压影响等因素,而确定锚杆锚索支护形式,由于伪顶性脆、易碎。直接顶坚实,最常用的是锚杆与锚索、网的联合支护形式。锚杆与锚索、钢带抗弯强度小易贴顶承受载荷小,顶板平整时常用锚杆加固伪顶,锚杆与锚索加固直接顶;锚杆与钢梁则能承受较大载荷。锚杆桁架是利用拉杆所产生挤压力减少或消除下位岩层的拉应力。形成一种以顶板岩层受压,拉杆受拉,类似桁架的承载结构,但两帮围岩体强度要高,若顶板完整性好,分层厚度又大,应该使用锚杆与锚索联合支护,利用锚索钢绞线较长的特点,在围岩上部形成一个能防止其上部围岩松动和变形的加固拱,从而保持巷道支护的稳定性。

3.联合支护应用案例

某矿综采工作面位于本公司井下位于26125采区巷左翼的中南部,南部为已采的26123工作面,东部、北部为实煤,为矿界煤柱,西部为本采区三条大巷。工作面倾斜长150m,煤层倾角为3.50~70, 煤层厚度3.3~3.66m,平均为3.53m。煤层直接顶为泥质粉砂岩及灰白色细砂岩,底板为泥岩、砂质泥岩。

3.1支架控顶区到煤壁间的支护设计结合该矿实际最终确定选择锚杆与锚索联合支护

(1)顶锚杆锚杆长度可由下式计算进行确定,即L=K(1.1+B/10),式中K为围岩稳定影响因素,因顶板已受采动超前压力影响,取1.4m;B为支架出架通道宽度,取1.8m。由式知锚杆长度不小于1.79m,故选用公司常用Φ22mm×2200mm螺纹钢锚杆,根据煤矿顶板支护经验,锚杆间排距为800mm×800mm,每根锚杆用三节树脂药卷。

(2)锚索。

根据悬吊理论来设计锚索支护参数,结合煤矿巷道支护的经验,锚索采用Φ17.8mm×6300mm钢绞线,锚索间排距为1600mm×1600mm。

(3)帮锚杆。

采用砼托板配合Φ18mm×1700mm的端头锚杆为帮锚杆支护煤壁,帮锚杆间排距为750mm×1100mm。

3.2锚杆与锚索的联合支护实践

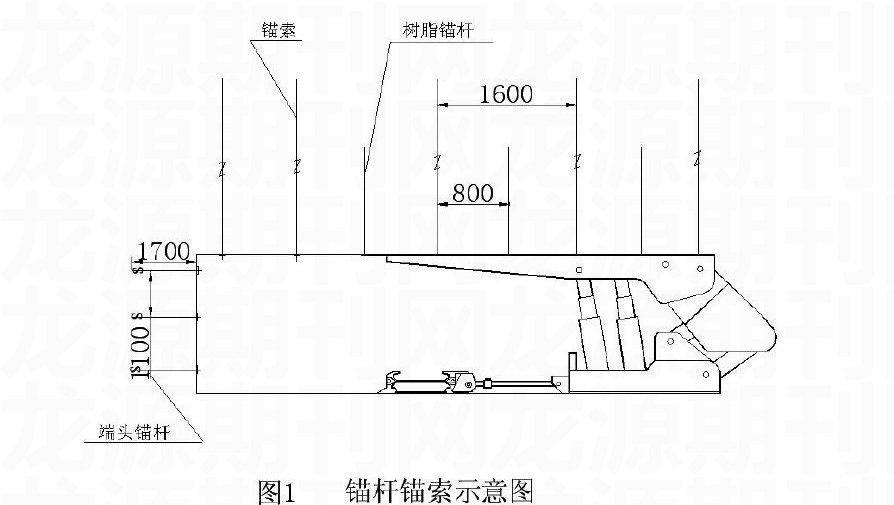

运输巷和回风巷均为锚杆配钢带支护巷道,在工作面距上半段停采线6m到停采线时,不采用铺金属顶网和拉设钢丝绳来控制支架顶板,而直接采用锚杆和锚索配钢带支护来控制支架控顶距离和出架通道。即采煤机割第一刀煤时先在煤壁用单体支柱每隔1m打上贴帮柱作为临时支护,用两台锚杆钻机(为加快时间)按锚索支护的间排距进行打眼, 采用方钢板(长250mm,宽250mm,厚8mm)沿工作面倾斜布置配合锚索进行支护顶板。割第二刀煤后,按锚杆支护间距采用锚杆配钢带(长3m,宽0.3m,眼间距0.8m沿工作面倾斜布置)进行支护顶板,锚杆(索)配钢带支护是为防止上一台支架撤除后矸石垮落影响下一台支架回撤。采用锚索和锚杆交替支护距停采线1.8m时停止拉架,用单体推移输送机割煤到停采线并支护到停采线。出架通道顶板最后2排支护每排均采用锚杆和锚索交替按间排距800mm×800mm进行支护,即打一棵锚杆距离800mm打一棵锚索。锚索和锚杆支护示意图,如图1所示。

4.结论

实践表明锚杆、锚索、金属网等构件组合形成悬吊作用、组合梁作用和加固作用,使被锚固岩层形成一个整体承载结构,改变了下部岩层受力状态,提高了岩层自身承载能力,有效地控制巷道围岩的早期离层,减少巷道围岩变形,提高了巷道支护的可靠性,是一种积极主动的支护方式,应该大力推广和广泛应用。 [科]

【参考文献】

[1]周金城.锚网壳支护技术在高应力巷道修复中的应用[J].煤礦支护,2008,(1).

[2]杜剑锋.锚、网、带、喷+锚索+锚注联合支护在高应力软岩巷道中的应用[J].煤矿支护,2010,(1).

[3]伍浩,王志磊.深部高应力区域锚网索支护研究[J].中州煤炭,2010,(2).