仪化热电60MW汽轮机组刷式蜂窝式复合汽封改造

2015-10-21徐驰

徐驰

摘要:本文主要介绍了刷式蜂窝式复合汽封结构和性能特性以及仪征化纤公司热电中心#4汽轮机机组的刷式蜂窝式复合汽封的改造效果。

关键词:汽轮机;刷式汽封;蜂窝式汽封;汽封改造

概况

儀征化纤公司热电中心#4机组为上海汽轮机厂生产的50MW抽凝式汽轮机组(后扩容改为60MW),1988年1月投产,型号为CC60-8.83/4.12/1.47。原先所安装的汽封大多为梳齿式迷宫密封,设计落后,各级密封效果不佳。

1.解决方法

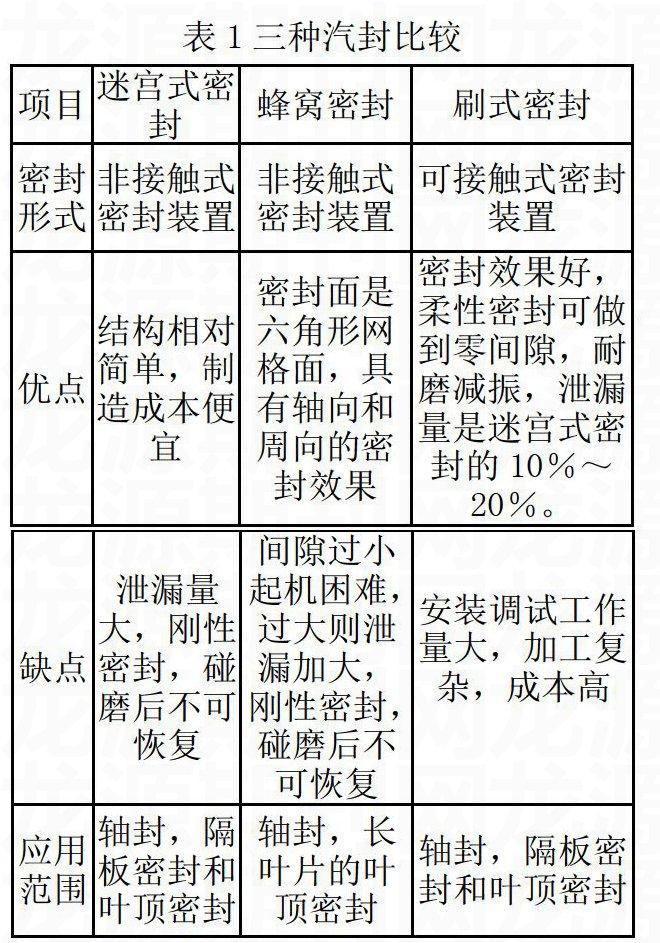

针对上述情况,热电中心通过各型号汽封特性(表1)对比分析,同时考虑到改造成本问题,在2014年#4汽轮机组大修期间,将这机组的梳齿型汽封改造为刷式蜂窝式复合汽封。

1.1 刷式汽封结构和功能

刷式汽封由(上游环)前面板、(下游环)后面板和夹装于两者之间的高度密集的高温合金细金属丝组成的刷子。

其主要部位刷毛是一束捆扎在一起的高密集度、按一定方向排列、弹性、圆截面的细金属丝,在下游环靠近刷毛束自由端的较大区域里,下游环和刷毛束之间留有一定的间隙,以减少压差对刷毛束刚性的增强作用。刷式汽封的刷丝直径一般为0.05~0.07mm,以刷子厚度为1mm计,则全厚度中有16排金属丝,沿圆周方向,每厘米长得汽封刷子中有细金属丝2400根以上,并且细金属丝之间紧密相压,刷丝间空隙是不均匀的,使得均匀的来流的蒸汽进入刷丝束中就变得不均匀,并且从密集的刷丝束区域想疏松的刷丝束区域偏流,并产生随机的二次流和旋窝流。当射流遇到前面紧密的刷丝束时,就会改变运动方向而变成和主流方向垂直的横向流。正由于刷丝束破坏流动而确保流动的不均匀性,使流体产生了自密封效应,横向流动代替向前流动显然是对流体自密封的重要贡献,能使横流过刷子的总压降增大从而减少密封的泄漏。

1.2 蜂窝式汽封

蜂窝式汽封主要由弹簧、蜂窝带和汽封体组成,密封的物理机理为旋涡耗散能量型,沿轴向进入密封腔室的蒸汽立即充满蜂窝孔,能量被蜂窝芯格吸收,但蜂窝孔内不能储存,对漏来的蒸汽产生迎头阻碍作用,在蜂窝孔端部与轴颈表面的缝隙间由轴高速旋转而产生一层汽膜直接组织汽流的轴向流动。蜂窝带材质为镍基固溶强化高温合金,与转子碰磨时不伤轴,自身磨损快。

2.实际改造过程及应用情况

2.1#4汽轮机组具体改造部位如下:

改造分为3个区域,共14道,全采用刷式汽封+窝蜂式汽封组合。具体分布如下:

前汽封6圈:分别为第1、2、3、9、11、13圈;

高压隔板汽封4圈:分别为第1、2、3、4圈;

后汽封4圈:分别为第1、2、3、4圈

改造汽封总数:刷式(复合)汽封14圈

2.2 汽封改造安装分为测量、安装、验收三个部分。

在揭缸后对改造部分汽封套内部、转子外部、梳齿汽封截面、梳齿汽封装配到汽封套后与转子的相对位置等实际尺寸的测量。梳齿汽封尺寸测量工作由三个过程组成:设备揭缸后转子起吊前的测量、转子起吊后的测量、汽封套起吊后的测量。刷式密封安装过程主要有试装、初装、压间隙、再装、再压、做膨胀、铆紧等程序。

刷式密封的调试主要有径向密封间隙、轴向密封间隙、膨胀间隙三项间隙调整工作,调整时要严格按照安装操作规程进行,不得丢项或错序调试。

2.3 在机组刷式蜂窝汽封调整过程中,我们还总结发现下列影响因素:

(1)#4机汽缸变形、跑偏造成隔板汽封与轴封间隙大小不一的情况,因此在汽封调整过程中,要对间隙较大的一侧多增加垫片,对间隙较小的一侧进行打磨,尽量保证汽封圈中心与转子中心能够一致。

(2)转子运行中在工作温度下静绕度增加,使下部汽封间隙减小。在调整下部汽封间隙时留出一定余量,保证汽封刷与转子不碰磨。

(3)部分汽封间退让间隙过小可采取现场实测然后打磨汽封块的方式解决。

2.4 汽封调整分为:径向间隙调整,轴向间隙调整。#4机组的汽封主要进行径向间隙调整。密封齿与轴配合的理论间隙取(0.2-0.6)d/1000mm,汽轮机一般取0.25-0.65mm。本次改造中,轴封梳齿汽封标准间隙为0.40-0.60mm,隔板汽封标准为0.40-0.70mm,考虑到转子顺时针旋转,左侧间隙应大于右侧间隙,刷式汽封的径向间隙取0.15mm。

3.改造效果

此次汽轮机汽封改造完成后#4机组顺利投入运行至今各项工艺参数正常,状态平稳,各项工艺参数正常。根据测算,剔除其他因素影响进行修正后实际汽耗率下降1.482%,每年节约标煤约900吨,达到明显的节能减排的效果。通过#4汽轮机组的汽封改造,消除了轴封外漏蒸汽引起的润滑油质乳化、后轴封漏空气造成掉真空、转子收缩负差胀、汽封与轴碰磨而引起的转子运行中振动、变形破坏汽封体系等安全隐患,保证安全稳定生产,同时取得了良好的经济效益。