套管成形模具设计

2015-10-21钟小刚

钟小刚

摘 要:本文主要分析了一种方形套管类零件的成形加工工艺,以此为例着重介绍了此类套管最后成形闭口工序模具的设计。

关键词:套管;成形模;弯曲;模具;模具结构;芯棒

引言

现代社会,冲压技术突飞猛进,套管类冲压件普遍运用于各行各业,其中又以圆形套管最为常见,其成形加工工艺可用卷管模设计来加以实现。 但随着产品设计不断发展,套管件的截面也在不断变化,其加工工艺需要不断改变,现在我们就以下面的方形套管为例,介绍此类套管的成形加工工艺过程及相关的模具的设计。

1.套管的成形加工工艺及模具的设计

1.1 零件图纸

该零件是某机床插销的套管,产品图纸如下,材料是Q345-2.0。通过分析图纸,我们可以知道,该零件的内部形状及表面质量要求很高,如果制造出现问题,可能导致装配困难,甚至无法装配。

1.2 零件的工藝分析

此类套管的加工是不可能一步到位的,必须进行分步加工,经过仔细分析工艺,可以把加工工序分为四步:落料—弯曲—二次弯曲—三次弯曲(如下图)。

前三步是典型的落料、弯曲工序,模具的设计也是典型的模具设计,弯曲模具设计时,主要注意以下事项即可:

(1)毛坯放置在模具上必须保证有正确可靠的定位。

(2)当采用多道工序弯曲时,各工序尽可能采用同一定位基准。

(3)设计模具结构应注意放入和取出工件的操作要安全、迅速和方便。

(4)弯曲凸 、凹模的定位要准确,结构要牢靠,不允许有相对转动、位移。

(5)结构设计应考虑当压力机滑块到达下极点时,使工件弯曲部分在与模具相接触的工作部分间得到校正。

(6)设计制造弯曲模具时,可以先将凸模圆角半径做成最小允许尺寸,以便试模后根据需要修整放大。

(7)为了尽量减少工件在弯曲过程中的拉长、变薄和划伤等现象,弯曲模具的凹模圆角半径应光滑,凸 、凹模间隙要适当,不宜过小。

相比之下,第四步的三次弯曲就不是一个普通的弯曲工序,具有一定的难度,下面我们也着重讲述这种结构的成形闭口模具的设计。

1.3 模具结构设计

因为这个零件的内部尺寸及形状精度要求很高,如果按照普通的弯曲设计,直接采用凸、凹模的挤压成形加工,极易造成顶部闭合面的下陷或两侧壁的内凹或歪斜的变形,从而无法满足产品的设计要求。而从工艺角度,解决变形的最简单有效的办法是在零件变形前,在零件内部型腔内放置芯棒,使其在零件变形的过程中,对零件内部型腔起到支撑作用。通过此方法能非常好的控制零件的内部型腔的尺寸,从而满足产品设计的要求。但是,在实际操作的过程中,我们会发现,在零件成形后,插在零件内部的芯棒因成形过程中的挤压,与零件的内表面接触非常的紧密,要抽出来不是件容易的事情。对此,为了能得到合格的产品,我们必须找到能同时解决这两个问题的办法。

对这个零件,我们知道芯棒的插入与抽出的方向相对零件来说是同一水平面的,因此在模具的设计过程中,我们可以采用斜楔的结构来控制芯棒的插入与抽出,使其在成形的过程中,通过机床的上下运动带动斜楔运动,从而使斜楔关联的部件做水平方向的左右移动,而达到控制插芯的目的。但是使用单斜楔结构在这种模具中也不方便,因为我们知道只有当芯棒插入零件部分尺寸不小于零件长度时,才能完全起到成形支撑作用,而采用单斜楔结构时,芯棒只能从一边插入或抽出,这样不仅增加了工作行程,而且在成形结束抽芯时,因芯棒与零件内表面接触面积比较大,所需的操作力也比较大,容易造成零件与脱料挡板的过渡挤压,从而造成零件端部的变形,因此我们使用双向斜楔结构,控制芯棒从零件的两端分别插入,这样,不仅行程可以缩短一半,而且抽芯时候,因为芯棒向两边同时作用,不需要增加额外的脱料辅助装置。

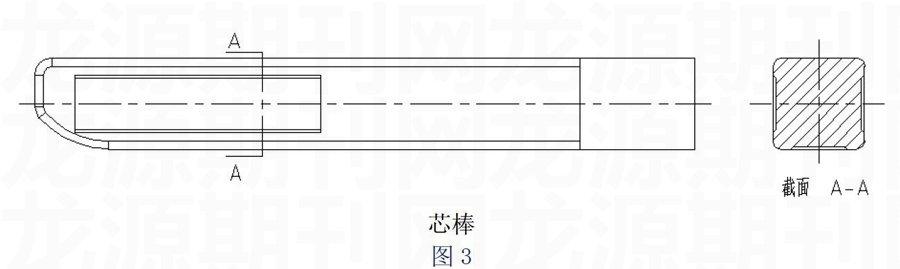

另外,我们设计芯棒时,也需要充分考虑芯棒与零件内表面的接触面积问题,面积过大,芯棒在压力作用下容易与零件产生粘结,在抽芯时破坏零件内表面,从而造成零件内腔的质量缺陷。因此设计的芯棒时,除了需要保证强度及内腔尺寸,还应尽可能的减少与零件的接触面积。

可参考下面的结构进行设计。

在解决了零件内部成形支撑的问题之后,我们开始探讨零件最后闭口成形部分的设计问题。按照传统的成形加工工艺:把需要加工的零件放在凹模型腔上,不断下压凸模,使零件不断地挤入凹模中,直至完成整个形程,我们发现在这个成形过程中,待加工零件的垂直高度不是一成不变的,它会随着凸模的下压,不断下降,一直到与凹模下表面接触为止,但我们前面说了需要用斜楔控制芯棒的高度,其在成形加工过程中是保持不变的,因此如果采用传统结构设计该零件的成形加工,零件将无法达到产品设计的要求。那么我们应该采用什么样的结构设计,来使得待加工零件在成形过程中高度方向保持不变,而又能达到闭口成形的目的?

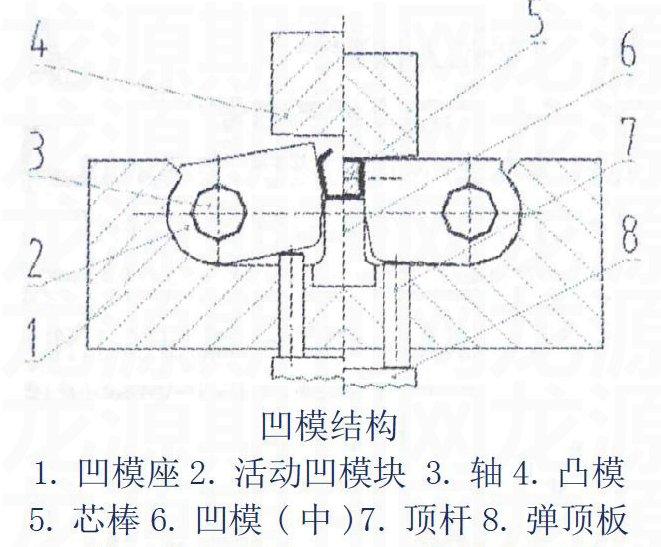

让我们看一下这个图的结构:

其工作原理为:不工作时由于弹顶板受力上升,通过顶杆带动活动凹模块绕轴向上旋转并在限位处停止,此时把零件放入其中,其张开表面两边正好与活动凹模块相接触。在凸模下压过程中,凸模接触活动凹模块并带动其绕轴向下运动,使其不断挤压零件侧壁向中间竖起,同时凸模不断下压零件顶面,使其向下运动,当行程结束时正好完成成形闭口过程。我们可以发现在整个成形过程中,零件下底面始终与凹模接触,在高度方向上保持不变,正好能有斜楔结构同时作用而不产生影响。

这种设计能解决我们所有的难题,现在,我们按照这些思路来设计模具。

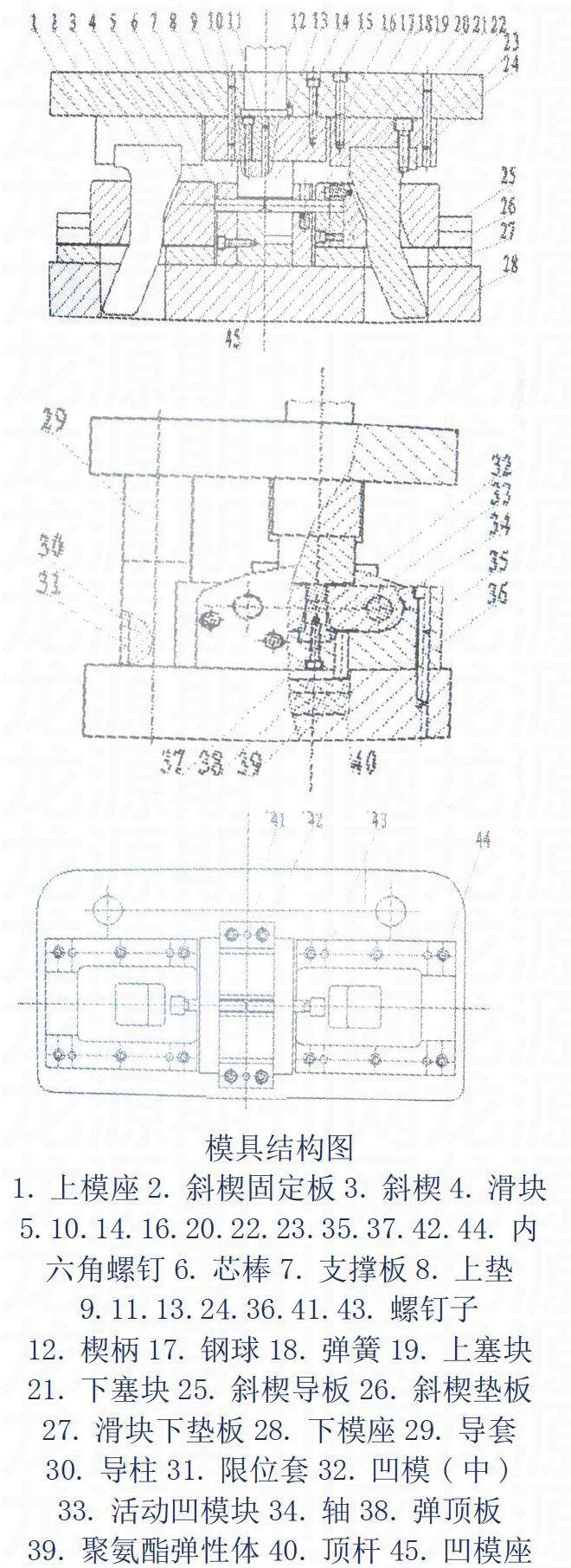

1.4 模具结构示意图

根据以上的模具结构分析,完成的模具结构示意图如下:

该模具工作过程简述为:

(1)起模后,将待加工零件放入,此时斜楔处于最上点,使滑块带动中间的芯棒处于最远端,让开中间的位置;同时活动凹模块在下方顶杆的作用下处于张开状态,其张开角度与零件张开角度匹配。

(2)在上模下压过程中,斜楔不断下降,使滑块带动中间芯棒不断想中间运动,慢慢插入零件内腔;同时活动凹模块在凸模作用下,绕轴向下运动,不断挤压零件侧壁使其向中间竖起,凸模则不断下压零件顶面,使其向下翻折。

(3)行程到位后,此时斜楔处于最下点,使滑块带动芯棒处于最近端,几乎完全插入零件内腔(设计时芯棒间留有1mm间距不接触),可以完全起到支撑作用;此时的活动凹模块及凸模则正好处于下死点,其相互尖的接触均处于刚性接触状态,活动凹模块及凸模的内侧面与下方的凹模上平面则正好形成 一满足产品设计要求的封闭正方形,而零件此时亦成形到位。

(4)上模上移时,斜楔带动滑块使其上的芯棒想两边运动,使芯棒抽出零件,而活动凹模块亦绕轴向上运动,使中间零件处于松开状态,便于取出。至此一个工作行程结束。

2.结论

该模具的设计很好地解决了方形套管的闭口成形的工艺性问题,经过生产实践验证,该模具结构设计合理,工作平稳可靠,生产出的产品完全符合质量要求,取得了很好的效果。

同时,也希望通过本文的介绍,在弯曲工艺设计,及非圆型套管类零件的成形设计方面给大家一些帮助。

参考文献:

[1]董兰,田富祥.双下斜楔弯曲模设计.《模具制造》,2005年第二期

[2]张鼎承.冲模设计手册.机械工业出版社,1988

[3]王孝培主编.冲压手册 第二版.机械工业出版社,1999