衬砌管片质量控制

2015-10-21黄德荣字连琦李济中

黄德荣 字连琦 李济中

摘要:衬砌管片是盾构法隧道施工中使用的重要受力控件,是隧道开挖成型后的最外层屏障,肩负着隧道成型、止水、挡土的功能。衬砌管片质量的好坏直接影响盾构机的推进、隧道成型的质量以及隧道使用的耐久性。本文结合厄瓜多尔CCS水电站输水隧道TBM施工,介绍衬砌管片的质量控制。文中所述技术、方法和措施,是实践经验总结,可供类似工程施工参考。

关键词:管片、质量控制、耐久性

1、工程概述:

厄瓜多尔CCS水电站输水隧道总长24.78km,纵坡为0.173%,为无压明流洞,最大引水流量222m?/s。输水隧道全长以2#支洞為界,采用2台TBM爬坡式掘进。其中一台自隧道出口向上游方向掘进(TBM2),掘进长度为13.75km;另一台自隧道中部向上游方向掘进(TBM1),掘进长度11.2km(包括支洞1.6km)。隧道开挖断面为圆形,开挖直径9.11m,采用6+1通用型管片衬砌,管片设计厚度30cm,管片宽度1.8m,衬砌后断面直径为8.2m。管片的设计强度有C40(B型管片)和C50(D型管片)两种,管片接缝防水采用遇水膨胀橡胶和三元乙丙橡胶制成的弹性密封垫。

2、质量缺陷:

由于各种原因隧道的衬砌管片会出现不同程度质量缺陷,影响隧道使用的耐久性。但通过对管片进行修复,并且修复后达到相关技术要求,则可保证隧道使用的耐久性。

管片质量缺陷的产生一般可分为三个阶段:生产阶段、运输阶段和拼装阶段。管片质量缺陷可分为尺寸不标准和外观质量差两大类。

本文以厄瓜多尔CCS水电站项目输水隧道TBM衬砌管片为例叙述。

3、质量控制:

衬砌管片质量缺陷分三个阶段产生,而管片质量控制大致可分为四步:管片生产质量控制、管片运输质量控制、管片拼装质量控制和管片修补质量控制。

3.1 管片生产质量控制

生产质量控制是质量控制的第一步。主要包括尺寸控制和外观质量控制。

厄瓜多尔CCS水电站管片预制厂采用德国海瑞克公司提供的模具,由厂家技术人员全程指导模具拼装和运行维护。管片预制过程中,每周至少对模具精度检查1~2次。通过控制生产管片的尺寸精度,避免管片预制尺寸误差。管片外观质量控制主要有气泡、裂缝、破损缺角、止水槽和注浆孔等五个方面。

3.1.1 气泡问题

气泡是混凝土工程的通病,形成的原因比较多。预制管片上的气泡主要受这三个因素影响:钢模自身结构、混凝土坍落度和人工操作。

(1)钢模自身结构的影响。预制管片的钢模具精度要求是非常高的,误差只有0.02mm,密封性很高。混凝土在里面凝固时要产生热量,而原来混凝土里面的水分受振捣棒的挤压作用也要排出来,这些水分就集中在模具的侧板和管片侧面的结合处,由于管片侧面凹陷的止水槽在模具侧板上是凸起的,阻挡了气泡往上扩散,结果气泡就占据了本来应该是混凝土所占据的位置,脱模后就形成了气泡孔。由于钢模自身的结构受设计理念和制作工艺的制约,暂时无法彻底改变。

(2)混凝土坍落度的影响。混凝土的坍落度反映出混凝土的配合比。坍落度大,则含水量大,反之则少。含水量大了小了都不行。如果坍落度大的话,混凝土在模具中凝固时就会有较多的气泡集中在模具的侧板上,脱模后就会在管片的侧面上形成较多的气泡;如果坍落度较小的话,在振捣过程中,混凝土会很快凝固而无法振捣。所以在混凝土预制件中,对混凝土的坍落度都有很严格的要求。经过多次反复试验,本预制厂管片坍落度以9~10个为佳。在温度高的夏天,为了防止混凝土坍落度损失过大,在混凝土配合时加入一定数量的缓凝剂,有效地防止混凝土坍落度的损失和改善混凝土的凝固,不仅能在一定程度上减少气泡,还能减少裂缝的产生。

(3)人工操作的影响。厄瓜多尔CCS水电站管片预制厂采用德国海瑞克公司生产的钢模具,每个模具采用附着式风动振捣器。振捣的速度和频率控制不好,也会增加气泡的含量。混凝土在钢模内振捣,要均匀开风。振捣时间按照试验确定的振捣时间(90s),不能随意增减振捣时间。

3.1.2 裂缝问题

裂缝是混凝土质量的最大影响因素。裂缝的产生主要受混凝土分布、混凝土自身特性和大气温度差等方面影响。

(1)混凝土分布的影响。由于混凝土凝固、坍落度、自身重力和振捣等多种因素的影响,混凝土在模具内总不可能分布的那么均匀,而在不均匀的地方凝固速度就不可能相同,就会形成一定数量的小裂缝。坍落度是混凝土的一个很重要的技术指标,因此应严格控制坍落度。适当地添加一些添加剂是控制坍落度最有效方法。在夏天大气温度过高时,在拌合楼取水池增加冷却系统,保证拌合楼生产出的混凝土运到模具内坍落度损失较小。合理的坍落度配合均匀的振捣,可以使钢模内各个部位的混凝土分布均匀,相应地就减少裂缝的产生。

(2)混凝土自身特性的影响。混凝土自身凝固时,内部要发生一系列的物理化学变化,并释放出大量的热。如果热量快速地从管片的表面散发出来就容易产生裂缝。因此,要加强管片的初期养护。从管片浇注完毕到脱模之前的养护属于初期养护。这个时间段混凝土凝固释放大量的热,如果养护不到位会产生大量裂缝。管片厂根据模具流水线特征,建立旋转流水线型的蒸汽养护车间。管片混凝土抹面完成后进入蒸养车间,蒸养车间分增温区、恒温区和降温区三段,升温速度在每小时15度~20度,最高养护温度55度-65度,恒温3~4小时后进入降温区,管片浇筑完成到脱模之前采用蒸汽养护8小时。蒸汽养护能够加快混凝土硬化,确保水泥充分水化,使管片的强度能尽早达到脱模时的设计要求强度(15Mpa),防止管片出现收缩裂纹。

(3)大气温度差的影响。由于厄瓜多尔白天和晚上的温差较大(尤其在夏天),而温度差对混凝土的凝固有很大影响。较大的温差也会使混凝土的凝固很不均匀,很容易形成裂缝。夜间大气温度低,从蒸养室出来的管片脱模后吊到室内堆放场摆放后,盖上土工布保温,减小温度差。

3.1.3 注浆孔、止水槽和破损缺角等问题

管片从蒸养车间出来,达到脱模强度(不小于15Mpa)后,松懈模具全部螺栓,用真空吸盘吸出。通过20T门机吊到翻转平台上。检查注浆孔内是否落入水泥浆,在翻转前及时清孔。若止水槽和管片有破损缺角,采用管片修补方案进行修补(祥见3.4.1)。来不及修补的,在确定堆放后不影响修补的情况下,先翻身(内弧面朝上),从翻转平台上采用吊带或抓盘将管片从翻转平台上吊至管片预制厂室内自然养护区。并用0.2m*0.2m*1.8m的方木按照安装管片逆序堆放好,继续修补破损和缺角,保证出厂的管片外观质量满足要求。

3.2 管片运输质量控制

管片运输由洞外运输和洞内運输组成。

3.2.1 洞外运输

洞外运输是指管片预制厂至临时堆场、临时堆场至工业广场管片运输。运输采用平板拖车,载重能力大于60t,车长12.5m。每车装1环管片,分两层堆放(如下图)。车厢板及管片间放置2根方木,方木尺寸:1.8m*0.2m*0.2m。每堆管片各垫木竖向在同一竖直线上,堆与堆之间保证50cm以上,并保证管片底部与车厢板不接触,管片与管片不接触,并用棘轮捆绑带固定,捆绑带与管片接触部位垫柔性材料,防止捆绑带与管片接触部位勒破损,车速控制在15Km/h以内。

管片吊装上下车过程中必须使用吊装带进行吊装,不得使用钢丝绳。因为钢丝绳受力面小,极易造成管片缺边现象。吊装过程中,需采用柔性材料将管片外弧面四角包好,避免吊装时碰撞,造成缺角。堆放时管片应内弧面向上平稳地堆放整齐,管片下及管片之间应垫有柔性材料,垫条应对称放置,使管片间无碰撞,堆放高度不得超过四层。堆放时应考虑好管片型号,成环放置,方便管片进洞(下井),避免二次吊装。

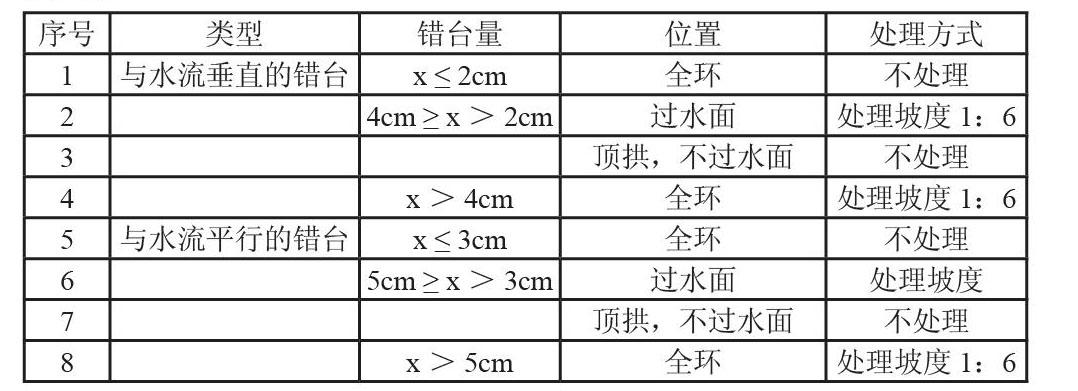

附图:管片运输堆放顺序

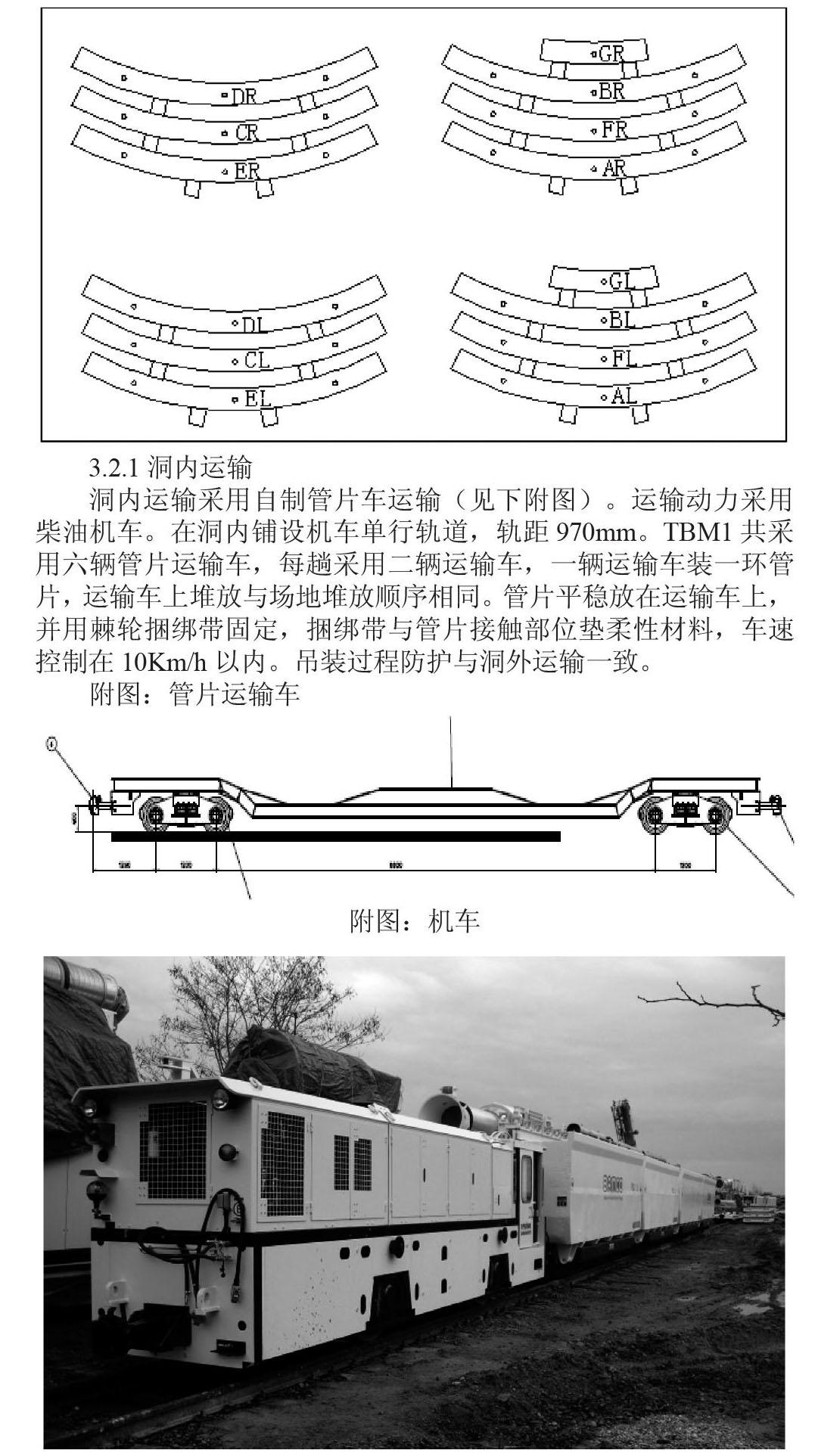

3.2.1 洞内运输

洞内运输采用自制管片车运输(见下附图)。运输动力采用柴油机车。在洞内铺设机车单行轨道,轨距970mm。TBM1共采用六辆管片运输车,每趟采用二辆运输车,一辆运输车装一环管片,运输车上堆放与场地堆放顺序相同。管片平稳放在运输车上,并用棘轮捆绑带固定,捆绑带与管片接触部位垫柔性材料,车速控制在10Km/h以内。吊装过程防护与洞外运输一致。

附图:管片运输车

附图:机车

3.3 管片拼装质量控制

管片拼装是双护盾TBM掘进隧道质量控制最重要的一个环节,同时也是最难控制的一个环节。

3.3.1 质量通病

管片拼装过程中极易出现以下通病:(1)破碎。(2)安装椭圆度超过设计值。(3)错台。(4)环缝间隙过大。

3.3.2 处理措施

根据存在的通病,一般可以采取以下措施:

(1)控制TBM掘进姿态,使TBM的中心与设计中线误差控制在允许范围内,TBM姿态有偏差时,要勤测管片与盾尾的间距,并按实测间距调整管片拼装顺序。(2)注浆和豆砾石回填提前至盾尾后第2~3环管片,减少空腔引起的管片椭圆度变形,注浆和豆砾石回填必须对称进行,防止在注入时由于不对称使管片偏压造成错台,重视管片背后注浆和豆砾石回填的压力和方量,使管片与岩体间的空隙填充密实,减少沉降量。(3)TBM换步时,控制油缸推进速度和油缸推力。并经常检查辅推油缸组行程快慢和受力是否均衡,避免因受力不均造成安装管片变形、错台。(4)管片拼装完毕后,及时将推进油缸伸出顶紧管片,同时利用整圆器对已安装成型的管片进行整圆,及时拧紧连接管片的纵、横向螺栓,在TBM换步时,要对螺栓复紧。(5)加强盾尾后抽水,减少砂浆被渗流水带走和底部渗水对管片造成的上浮。

3.4 管片修补质量控制

一般情况下,在生产、运输、吊装过程中产生质量缺陷在管片堆放场或洞外临时停放场修补完成。只有拼装过程中造成的质量缺陷才在洞内进行修补。管片拼装完成后的修补质量控制是质量控制的最终一步。应成立专门的管片修补队伍,由专人负责在管片拼装结束后对成型管片进行检查,发现有破损缺角和错台的及时修补处理。为防止修补后尚未凝固的修补材料受推进推力挤压而再次破碎,顶部管片修补应在管片进入盾构机最后两节台车进行,下部管片应在管片出台车后进行修补。

3.4.1 管片破损缺角处理

破损缺角处理方法:①切割和清理破损面:首先将使用混凝土切割片钻2cm深。并用凿子及锤子或其他工具清理杂物直至干净。清理面比缺陷面大2~3cm。如果缺陷到达钢筋必须清理至钢筋以下1~2cm,用钢丝刷清理残渣。用水清理干净表面的灰尘、浮浆皮、固化剂、蜡状物等。等表面干燥后开始修复,如果洞内环境潮湿,使用电吹风烘干。②刷粘结剂和防锈蚀剂:粘结剂采用SIKADUR 32 Primer N(A:B=2:1)、钢筋防锈蚀剂采用SIKA TOP ARMATEC 108。若钢筋上刷防锈剂必须在涂刷粘结剂前24小时进行。粘结剂必须在修补前10~30分钟内涂刷。清理面必须干净干燥,不能有灰尘和积水。③修补砂浆拌制:根据用量现场拌制。拌制根据试验室提供的配合比(水:锚固剂:河砂=0.3:1:1)现场称量拌制。④修补:人工回填砂浆。如破损部位大于3cm以上,需分二次回填,每一次回填厚度在2~3cm。第一次回填完成后20~30分钟后,进行第二次回填。回填砂浆采用皮锤捣实。另外第一次回填后必须凿毛以便与第二层粘合。如果需要也将用同样方式处理第三层,直到修复完成。⑤抹面:回填完成后20~40分钟进行抹面。⑥养护:涂刷BASAF养护剂。

3.4.2 管片错台处理:

根据管片错台处理标准进行判定,超过标准要求时,需进行处理。

错台处理方法:①处理面凿毛:先对斜坡(纵:横=1:6)的水平段沿坡的长度和宽度方向凿出一个深度为2cm的槽,凿时要预留0.5~1.0cm 保护层。用风水清理干净表面的灰尘、浮浆皮、固化剂、蜡状物等,待表面干燥后开始修补。修补程序跟破损修补相同。

管片破损和错台修补完成后,进行外观检查,修复面无收缩裂缝且与四周结构混凝土面平顺过渡,没有凹陷或突起区域。若修复完成后,修复面出现收缩裂缝、与周围结构面过渡不平顺等情况后,应凿除修复部分重新按照上述缺陷修复程序进行修复。

管片修复后,由质量部牵头联合咨询、业主进行全断面验收,通过验收的最终把关,保证衬砌管片的质量。

5、结束语

在隧道施工过程中,通过采取各种措施,保证整个过程中的衬砌管片质量,对于提高隧道的整体质量,保证隧道的安全运行,延长隧道的耐久性,具有非常大的意义。

参考文献:

1、水利部科技推广中心 《全断面岩石掘进机》2005 石油工业出版社2005年8月出版

2、盾构法隧道施工与验收规范(GB50446-2008)