超小宽高比弧型工作门安装与质量控制

2015-10-21张耀华

摘要:向家坝水电站表孔弧形工作门形体为超小高宽比,门体高度大、宽度小、分节多。施工中结合向家坝工程的特点,提出了一种预先拼装部分构件再安装的工艺及质量控制要点。该工艺具有施工简捷、速度快、安全性好,而且安装精度高,可为类似工程提供有效借鉴。

关键词:向家坝; 弧形工作门; 超小宽高比; 安装工艺; 质量控制

1 工程概况

向家坝水电站泄洪建筑物共设有12个表孔,10个中孔。其溢流表孔设由两道闸门控制,孔口尺寸8m×26m,堰顶高程354m,上游为一道平面定轮事故检修门,下游为一道露顶式表孔弧形工作门。

表孔弧形工作门为主横梁直支臂结构,门体尺寸8m×27.215m(宽×高),曲率半径30m,底槛高程353.285m;支承形式为自润滑球面滑动轴承支铰,支铰中心高程367.000m,压力角α=9.74134°;设计水头26.715m,采用2×3200kN双吊点摆动式单作用液压启闭机操作。其门体宽高比仅为8m×27.215m=0.294,远小于水利水电工程钢闸门设计规范中孔口尺寸系列标准宽高比0.727~2.5,属超小宽高比型弧形工作门,在实际运用较为罕见。

因表孔弧形工作门宽高比非常小,门叶高度达到27.215m,为此其支臂采用三支臂结构。门叶制造横向分为10节,节间为现场焊接。左右支臂制造均分为上支臂、中支臂、下支臂和裤衩四部分,现场焊接。左右铰链均组装成整体运至工地。门叶由下至上第1节、第3节、第6节分别与下支臂、中支臂、上支臂通过法兰螺栓连接。门体出厂前在制造厂将1~6节门叶、左右支臂与铰链按照立式组拼后验收,并保留组拼检查验收基准点线供工地安装使用。

2 工程特点

因2013年向家坝水电站工程防洪度讯和提前抬高水位运行要求,12扇表孔弧形工作门及液压启闭机需在6月底前安装完成6扇,8月初完成3扇,11月份完成3扇,比合同工期提前了两个月。而且在7~9月份汛期期间,必须保证有9个表孔参与泄洪。为此,12扇表孔弧形工作门及启闭机安装需要在短时间内快速安装完成,特别是前9扇,关系着大坝防洪度讯安全问题。根据大坝混凝土施工进度情况,1月底至3月中旬大坝才陆续浇筑到顶。首扇弧形工作门3月上旬才具备门体安装条件。要保证前9扇安装按期完成,具备挡水运行条件,工期十分紧张。

3 表孔弧形工作门安装

表孔弧形工作门门叶分为10节,左右支臂各分上中下,并与裤衩分离。分析认为,在门槽内逐节逐段安装,势必安装调整难度大,工期长,并且因弧门底槛下游流道底板坡度大,施工作业面高差大,安全风险高。为此,采取在坝区金结厂内先进行部分门叶节间及构件组拼,减少门槽内安装中的构件组装件数,以达到快速安装的目的。

在坝区金结厂内选择何种预先组拼方式。分析认为,需考虑:①坝区交通道路通行能力,组拼后的构件尺寸应满足运输道路要求;②大坝现场安装用缆机的起重能力,组拼后的构件重量应满足小于起重设备的额定起重量;③安装中质量重要控制项目门叶与支臂之间法兰连接面紧密度、支臂与活动支铰座连接面应能达到规范要求;④有利于安装过程中的安全风险的控制。

经过分析比较,采取在坝区金结厂内将下支臂与裤衩组拼成一个吊装单元,中支臂与上支臂各为一个吊装单元。10节门叶中将第1与第2节、第4与第5节、第7与第8节、第9与第10节组各组拼成一个吊装单元。

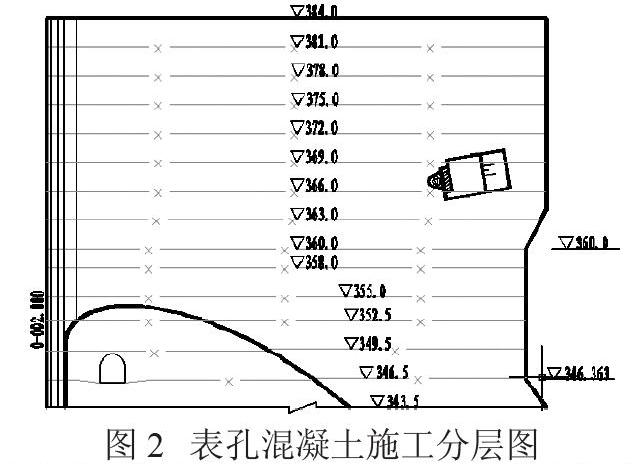

3.1 工作门槽埋件安装

1)大坝混凝土浇筑至高程360m后,进行底槛安装与二期混凝土浇筑。

2)大坝混凝土浇筑至高程366m后,进行支铰锚栓架安装。

3)大坝混凝土浇筑至高程375m后,进行弧门铰链安装与二期混凝土浇筑。

4)大坝混凝土浇筑至高程372m后,进行高程370m以下部分侧轨安装与二期混凝土浇筑。

5)大坝混凝土浇筑至坝顶设计高程384m后,进行高程384m以下部分侧轨和门体锁定梁安装与二期混凝土浇筑。

6)埋件节间焊缝焊接与安装现场防腐涂装。

3.2 工作门体安装

工作门体安装前需完成的准备工作。将门槽清理干净,检测门槽孔口流道宽度,在底槛上设置门叶挡板;铰链(已随门槽埋件先期安装)安装前,将活动支铰与固定铰座之间按照下支臂安装角度方向固定牢固,以便安装支臂;在铰链安装部位下方设置临时作业平台,平台固定在闸室左右闸墙上。

工作门体安装方式与工序流程如下:

1)第1/2节门叶组件吊装。将门叶放置在底槛上,上部略向上游倾斜。

2)左(右)下支臂与裤衩组件吊装。首先与活动支铰连接紧固完成后,打开活动支铰与固定铰座之间的临时固定件,再进行左(右)下支臂与第1/2节门叶组件连接,调整门叶及下支臂,螺栓紧固。

3)第3节门叶吊装。第3节门叶与第1/2节门叶组件对接,并将第3节门叶略向上游倾斜。

4)左(右)中支臂吊装。

5)第3节门叶与中支臂调整、螺栓紧固、验收,中支臂与裤衩之间焊缝焊接,第1/2节门叶组件与第3节门叶之间焊缝焊接。

6)第4/5節门叶吊装。第4/5节门叶与第3节门叶组件对接,并粗调。

7)第6节门叶吊装。第6节门叶与第4/5节门叶组件对接,并将第6节门叶略向上游倾斜。

8)左(右)上支臂吊装。

9)第6、4/5节门叶与上支臂调整、螺栓紧固、验收,上支臂与裤衩之间焊缝焊接,第4/5节门叶组件与第3节门叶之间焊缝焊接,第6节门叶组件与第4/5节门叶之间焊缝焊接。

10)第7/8节门叶组件吊装。第7/8节门叶组件与第6节门叶对接、调整、验收,第7/8节门叶组件与第6节门叶之间焊缝焊接。

11)第9/10节门叶组件吊装。第9/10节门叶组件与第7/8节门叶组件对接、调整、验收,第9/10节门叶组件与第7/8节门叶组件之间焊缝焊接。

10)待液压启闭机安装联门后,完成水封及附件安装。

11)门体现场防腐涂装。

采用上述表孔弧形工作门安装方式,减少了门体吊装单元数量与现场拼装、调整、焊接工艺难度,降低了安全风险,缩短了安装所需时间,每扇闸门安装工期减少28天时间。

4 表孔弧形工作门安装质量控制要点

通常露顶式弧形工作门安装质量中的尺寸精度控制重点是支铰中心的同轴度与倾斜度、门体与门槽埋件之间的相对位置误差、支臂两端与门叶和铰链之间的连接法兰结合面连接紧密程度等。超小宽高比弧形工作门与一般的弧形工作门相比较,在外形尺寸上具有门体高、半径大,宽度小,门体启闭高度范围大的特点。启闭运行过程中,门叶与门槽侧轨之间的相对位置因制造安装存在的偏差易产生较大的变化,从而影响到门体的运行稳定性。如:左右两个支铰中心同轴度的偏差在门体启闭机过程中会产生门叶随之向一侧较大位移的现象,偏差较大时严重的会影响门体密封止水,甚至产生卡阻问题;支臂两端与门叶和铰链之间的连接法兰结合面紧密程度较差,接触面小,运行时在水推力作用下各支臂处因压缩变形相差较大,使门叶各处半径大小产生较大差异,则会在门体上产生一个侧向水平推力,使门叶向对应的一侧移动,严重的也同样会影响门体密封止水,甚至发生卡阻问题。

超小宽高比表孔弧形工作门安装过程中针对尺寸精度控制要点和门体特点,提出并制定了相应的技术措施。

1)提高两节门叶之间、下支臂与裤衩在金结厂内的组拼精度,为保证门槽内门体组装质量提供好的条件。根据门体制造出厂的检验数据,控制门叶的半径和两侧半径差值。下支臂与裤衩组拼以上下和左右中心线为基准控制其直线度。使门体组拼减小与制造厂内拼装时的相对偏差值。

2)门体铰链安装精度的高低是保证弧形工作面安装质量的关键,特别是超小宽高比弧门。鉴于表孔弧形工作门铰链支承形式为自润滑球面滑动轴承,在安装调整左右支铰同轴度与倾斜度满足规范允许误差(同轴度≤1mm,倾斜度≤1/1000)时,可较容易地实现将左右支铰球面滑动轴承球心点的相对高程误差与里程误差减小到0.3mm以下,能够很大程度上提高弧门的安装精度,防止弧门启闭运行时卡阻现象的发生。

3)门体铰链与锚栓架安装基准点线的放置必须以已安装的门槽埋件为准,防止门槽埋件与门体之间相对位置出现较大的安装误差。

4)门叶在门槽内安装时,需以门槽底坎、孔口中心线、支铰中心为基准,控制门叶底缘水平度、中心位置、半径及两侧半径差。为保证门叶与支臂之间连接法兰面结合紧密,门叶与支臂调整后,先紧固门叶与支臂之间连接法兰的螺栓,再进行中支臂(上支臂)与裤衩之间焊缝的焊接,最后进行门叶节间焊缝的焊接。焊接过程中需严格控制焊接变形。

5)水封安装注意控制预压缩量,特别是L型侧水封,其主要是利用水压力再加上安装时的预压缩使水封紧贴门槽上的止水座板面上,达到止水的目的。由于在水深小于5m段侧水封上作用的水压力较小,该段水封止水效果取决于水封安装时的预压缩量。目前L型水封两边的夹角通常为100°,安装时夹角为90°,其压缩量大小是由夹角变形10°的量决定。在使用过程中水深小于5m段的侧水封止水效果不太理想。如将L型水封两边的夹角改为105~110°,增加预压缩量,其止水效果有很大的改善。

三、结 语

向家坝水电站泄水坝段12扇露顶式表孔弧形工作门具有门体高,寬度小,宽高比远小于闸门设计规范推荐值下限,为超小宽高比弧门。门体半径大,门叶到货分节多,因大坝安全度汛及提前抬高水位运行的需要,安装工期非常紧。采用部分构件预先组拼的快速安装方式,并有效控制和提高了弧形工作门安装精度,保证了弧形工作门的安装质量,按期安装完成投入运行。到目前,12扇表孔弧形工作门已经历了近三年的汛期考验,每扇闸门已平均安全运行了320余次,未发生故障,其年运行频次远超过设计次数。安装质量优良,其安装工艺与质量控制方式可谓今后类似工程项目提供技术参考。

作者简介:张耀华(1961-) 中国葛洲坝集团股份有限公司向家坝施工,高级工程师