地连墙施工技术在水文地质较差深基坑中的应用

2015-10-21郑鹏程

郑鹏程

【摘要】天津地铁1号线05标双桥河站地连墙+内支撑围护结构描述及其过程施工方法,通过现场监测数据证明该种围护结构的安全可靠性,以供类似工程参考。

【关键词】水位高、土体自稳性差、地连墙、钢支撑

一.工程概况

双桥河站车站全长575.825m,主体结构标准段总宽度20.5m,标准段总高13.51m,底板埋深约15.3m。双桥河站地下车站基坑围护结构采用地下连续墙加内支撑的支护形式,墙厚0.8m,标准段基坑深约15.3m,墙长30m,盾构井段基坑深约17m,墙长33m,共计204幅墙,采用锁口管接头方式。

车站小里程端盾构井段(1~3轴)地连墙墙长33m(冠梁顶至地连墙底),从上至下采用4道支撑+1道倒撑,其中第1道为钢筋混凝土支撑,其余3道与倒撑为钢支撑。大里程端局部下沉段地连墙墙长33m,标准段地连墙墙长30m,从上至下采用3道支撑,其中第1道为钢筋混凝土支撑,其余2道为钢支撑;钢筋混凝土支撑主截面尺寸为800mm×1000mm,其余采用Φ800×16mm钢支撑。

二.工程水文地质概况

双桥河站水文地质情况如下:④2粉质粘土,⑥2粉质粘土,⑥7粉土,⑥3淤泥质粉质黏土,⑥6

粉砂,⑦2粉质黏土,⑧2粉质黏土,⑧3粉土,⑨4粉砂,⑩1黏土, ○111黏土,○112粉质黏土,○113粉土。地质剖面见下图

水文地质剖面图

三.地连墙施工

3.1地连墙成槽方法

地下连续墙采用液压成槽机挖槽,优质泥浆护壁。钢筋笼在加工场制作,用180t履带吊整体吊装,用80t吊车配合起吊,导管法灌注混凝土。地下连续墙施工的工艺流程流程如下:

地连墙施工工艺流程图

3.2开挖

开挖每一幅槽段前(第一抓)应先将抓斗垂直入导墙内,调整抓斗。检测抓斗两个方向的垂直度,使其抓斗中线与导墙轴线重合。成槽作业过程中,抓斗中心应每次对准放在导墙上的槽位标志物,保证挖土位置准确。闭斗下放,开挖时再张开,每斗进尺深度控制在0.5m左右。

3.3刷壁

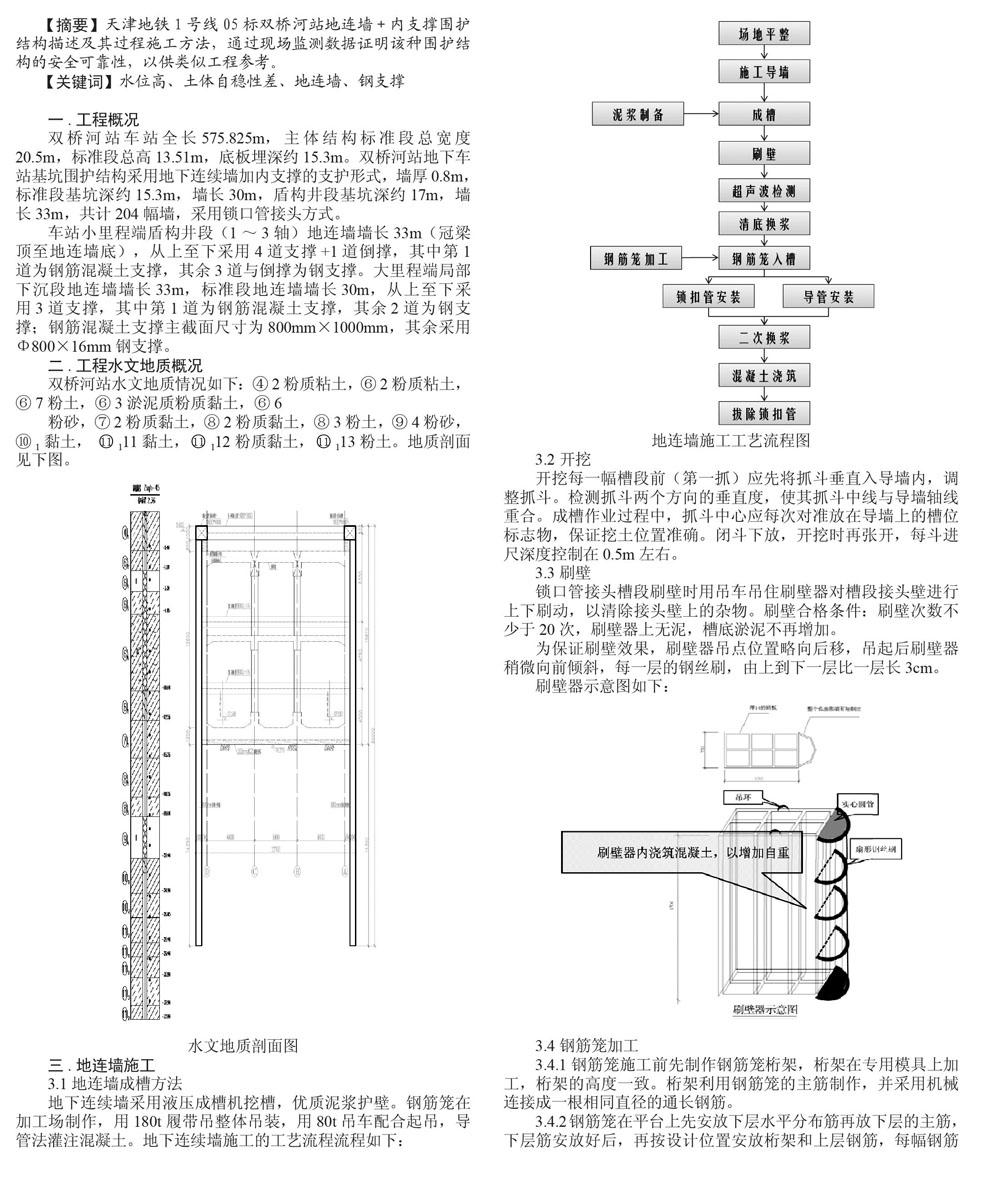

锁口管接头槽段刷壁时用吊车吊住刷壁器对槽段接头壁进行上下刷动,以清除接头壁上的杂物。刷壁合格条件:刷壁次数不少于20次,刷壁器上无泥,槽底淤泥不再增加。

为保证刷壁效果,刷壁器吊点位置略向后移,吊起后刷壁器稍微向前倾斜,每一层的钢丝刷,由上到下一层比一层长3cm。

刷壁器示意图如下:

3.4钢筋笼加工

3.4.1钢筋笼施工前先制作钢筋笼桁架,桁架在专用模具上加工,桁架的高度一致。桁架利用钢筋笼的主筋制作,并采用机械连接成一根相同直径的通长钢筋。

3.4.2钢筋笼在平台上先安放下层水平分布筋再放下层的主筋,下层筋安放好后,再按设计位置安放桁架和上层钢筋,每幅钢筋笼纵向设计6排桁架,横向加强桁架除吊点设置外其它每隔4m设置一道,导管处桁架不布设腹杆。考虑到钢筋笼起吊时的刚度和強度的要求,在钢筋笼顶部将横向钢筋做成双排,横向桁架加设斜筋。

标准钢筋笼配筋图

3.4.3钢筋笼的钢筋主筋采用机械连接、埋设件焊接采用电焊。钢筋笼水平筋与桁架钢筋交叉点、吊点2m范围、钢筋笼笼口处需100%焊接,其余部位可按50%间隔焊接。

3.5水下混凝土灌注

3.5.1砼配合比,应按流态砼设计并符合设计要求,设计强度为C35P8,砼坍落度以20±2(单位cm)为宜。

3.5.2按设计位置安装砼导管,导管距离端面不大于1.5m,两导管之间距离不大于3.5m。结合本站地连墙情况,幅宽不超过6m的,设两根导管;幅宽超过6m的,设三根导管;异型幅按照折算成一字型的幅宽确定导管数量。

导管数量与幅宽关系

异型幅导管布置

导管采用螺丝扣连接拧紧,防止拔管过程中导管掉落。两导管连接处安装橡胶垫圈,保证导管的防水密闭性。导管在第一次使用前,在地面先作水密承压试验。导管内应放置保证砼与泥浆隔离的隔水球(橡皮球胆等)。导管底部应与槽底相距300-500mm,导管上口接方形漏斗。混凝土初灌量应经过计算,砼漏斗应能满足导管首次埋置深度和填充导管底部需要,并能减少墙底沉渣。

每根导管首灌混凝土方量计算:

开导管首批混凝土用量计算公式入下:

V=

HC=HD+HE

式中V:开导管浇筑首批混凝土所需的用量;

d:导管内直径取0.3m;

HC:首批混凝土要求浇灌深度;HC=0.5+1.5=2.0m

HD:管底至孔底的高度取0.5m;

HE:导管的埋设深度取1.5m;根据《钢筋混凝土地下连续墙施工技术规程》9.0.6中规定:混凝土初灌量应满足导管埋置深度1.5m以上。

A:地连墙浇筑段的横截面积; A=6*0.8/2=2.4m2;

h1:孔内混凝土达到HC时,导管内混凝土柱与导管外水平平衡所需高度;

hw:槽内泥浆的高度,地连墙深度取最深32.0m,混凝土面高2m,则泥浆高度为30m。

:泥浆重度,取12KN/m3;

:混凝土重度,取24KN/m3;

V=30*11/24*3.14*0.15*0.15+2.4*2=5.8m3

则每根导管首灌混凝土方量为5.8 m3。

四.基坑开挖

为确保安全,采用探挖方法,开挖严格遵循“时空效应”的理论,按照“分段、分层、平衡”和“先撑后挖”的原则,可采用逐层逐段开挖,逐层逐段上撑的施工方法,严禁超挖。

4.1基坑开挖顺序

4.1.1基坑开挖平面顺序

结合钢支撑供货计划和现场钢支撑存放场地等因素车站分2个头进行开挖,分段、分层开挖,将车站长度范围划分为5个工作面同时进行开挖,为车站盾构井位置主体施工、盾构机接收提供施工条件,土方开挖顺序见“双桥河站基坑开挖顺序图”。

双桥河站基坑开挖顺序图

4.1.2 基坑开挖剖面顺序

基坑剖面采用分层挖土方法,以支撑竖向间距作为分层厚度,分层的原则是每道钢支撑设计标高下50cm,混凝土支撑下10cm。标准段分4层进行施工,分层厚度分别为1.1m、6.65m、4.76m、3.3m。端头井分5层进行施工,分层厚度分别为1.1m、5.1m、4.5m、4.0m、2.81m。

4.2基坑开挖方法

基坑开挖主要采用长臂挖机、小挖机配合出土的方法进行开挖。

第一层土方挖土厚度约1.1m,第一层土方的开挖深度为地面至第一道混凝土支撑梁底下方10cm,及时进行混凝土支撑、压顶梁的施作。

第二、三、四层土方开挖深度为相邻两道支撑的竖向距离,分别为5.1m、4.5m、4.0m、2.81m,采用120型小挖机配合450型挖机和长臂挖机进行出土,小挖机在坑内集土,450型挖机和长臂挖机坐落在基坑西侧地面上出土。开挖过程中坚持探挖和先撑后挖的施工原则,并按照图纸要求施加预加轴力,土体的开挖及钢支撑的安装时间不得超过16~20小时。

挖土挖至坑底以上30cm,余下土方采用人工修底方式挖除,减少对坑底土方扰动。对于在支撑下脚死角部位,用小型挖掘机,同时配合人工进行开挖。余土采用长臂挖掘机出土。

在土方开挖至基坑到底时,集水坑的开挖,用小型挖掘机进行施作,完成后立即进行集水坑及周边垫层的浇筑,使集水坑的四周不会出现塌方的现象。

盾构井部位分5层进行开挖,盾构井斜撑间距较密,挖土困难。开挖支撑位置时采用人工配合小型挖掘机给长臂挖掘机喂土。

4. 3基坑开挖工况图

1、第一步土方开挖:从自然地坪(1.0m)挖至第一道支撑下皮100mm。具体工况如下图所示。

一步土方开挖工况图

2、二步土方采用退挖方式进行,深度5.1m(至端头井位置的第二道钢支撑下50cm),采用1:1.5的放坡形式。施工钢管角撐。形式如下图所示。

二步土方开挖工况图

3、三步土方开挖深度为4.5 m(至端头井位置的第三道钢管支撑),采用1:1.5进行放坡。具体工况如下图所示。

三步土方开挖工况图

4、四步土方开挖深度4.0m(至端头井位置的第四道钢管支撑),1:1.5进行放坡。具体工况如下图所示。

四步土方开挖工况图

5、五步土方开挖深度2.81m(至端头井位置基坑底以上30cm),最后人工清除基坑底剩余土至设计标高,具体工况如下图所示。

五步土方开挖工况图

6、基坑逐步开挖完成,挖土采用逐步退挖,最后在一、二开挖段接合处和三、四开挖段结合处收尾。剩余一台小型挖掘机和一台长臂挖掘机进行收尾。具体工况如下图所示。

六步土方开挖工况图

五.监测

分别对基坑挖至3m、8m、15m地连墙变形情况进行说明,地连墙监测控制值±40mm,最大变形速率4mm/d。

3m监测图 8m监测图 15m监测图

5.1基坑开挖至3m监测数据

由图及与初始监测数据对比可知基坑挖至3m时最大变形量7.77mm,最大变形速率1.08mm,变化在监测控制值范围内;基坑挖至8m时最大变形量13.99mm,最大变形速率1.8mm,变化在监测控制值范围内;基坑挖至8m时最大变形量20.87mm,最大变形速率0.74mm,变化在监测控制值范围内。

六.结语

地连墙刚度大,基坑开挖时可以抵抗较大的土压力,极少出现地基沉降及塌方事故,已经成为基坑支护中胜不可少的挡土结构,地连墙不仅仅可以作为围护结构使用,由于其大量钢筋及高标号混凝土的使用在某种意义上也是永久结构的一部分,可以延长地下主体结构的使用寿命;针对天津津南区水位较高、土体自稳性差主要为粉质黏土等特点,在合理的土方开挖方案并且保证支撑及时架设的情况下,地连墙+内支撑围护结构可以保证明挖法地铁车站安全顺利施工。地连墙施工功效高、工期短、质量可靠、经济效益强,该方法可用于类似工程使用。