制氢装置第一转化废锅管板裂纹修复技术

2015-10-21李丽红吴文海

李丽红 吴文海

陕西化建工程有限责任公司 陕西咸阳 712100

公司在配合一套2*20000N m3/ h 制氢装置开车过程中,发现第一转化废锅蒸汽的温度、压力长时间不能达到设计指标。经停车置换,打开人孔后发现,废锅高温端管箱内有积水,说明废锅管程、壳程介质相串,管板发生了泄漏。为了保证装置在短时间内正常开车,现场讨论决定采用补焊的方法进行管板修复,从而保证制氢装置在低负荷工况下(原设计符合的50%)运行2~3个月,待新设备制造完成后再进行更换。实践证明,管板补焊对于现场换热器修复应急起到了关键性的作用,在安全风险满足的前提下可以借鉴。

1 第一转换废锅简介

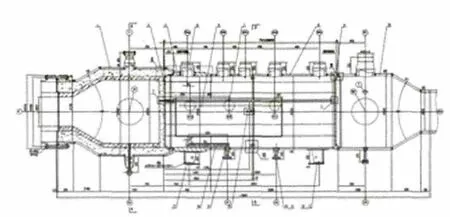

第一转化废锅是采用卧式薄管板形式设计的固定管板式换热器,属于二类压力容器。设备管程介质为转化气,壳程介质为锅炉给水。其中左侧为高温端,内衬耐火衬里,右侧为低温端。出现泄漏的左侧管板材质为15CrMoR,厚度为26mm。换热管材质为15CrMo,规格为Ф45*5 ,长度约3500mm,共计336 根。外形结构及技术性能如图1 和表1 所示。

2 管板缺陷分析

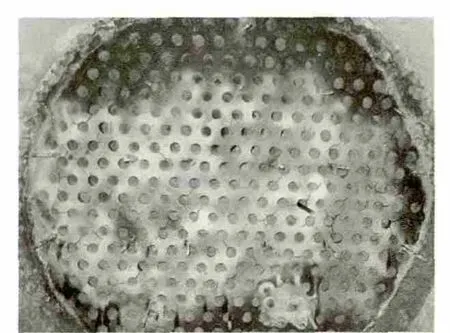

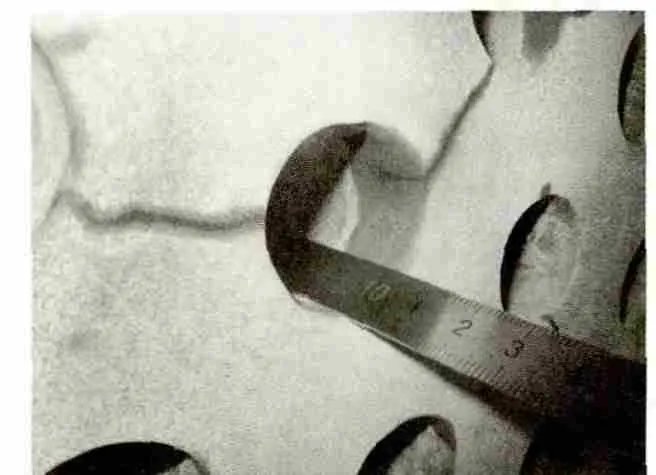

经现场对第一转化废锅各部位检查,发现在高温端管板及管板与换热管连接处出现大量贯穿性裂纹,裂纹呈无规则发散状分布,低温端管板及管板与换热管连接处未发现裂纹产生。根据以上现象,经专家分析认为裂纹产生的主要原因是高温端管板受热超过设计温度,管板在高温下应力开裂。缺陷表面位置见图2、图3。

图1 第一转化废锅外形结构尺寸

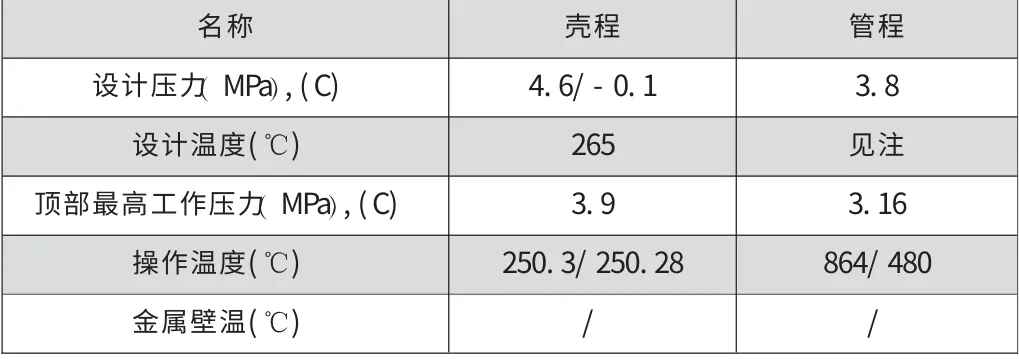

表1 第一转化废锅技术性能表

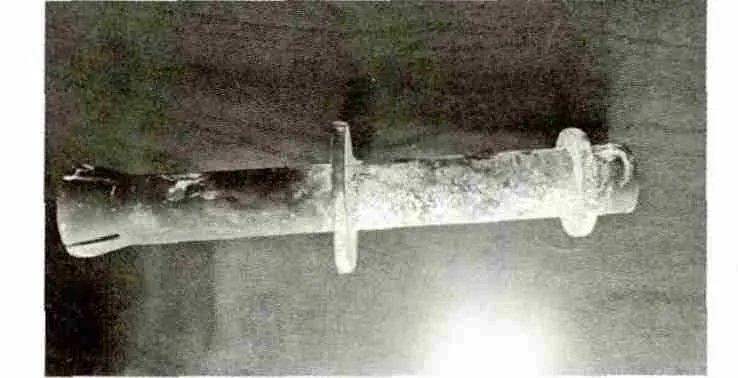

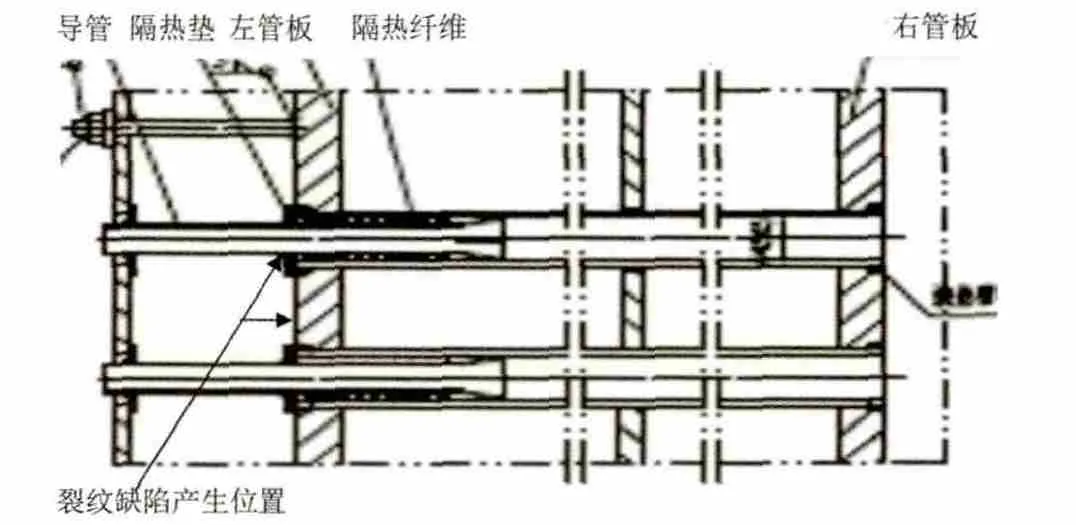

分析管板制造图,设计者为了防止高温转换气经过管程时将温度传递与管板,采用了耐热合金导管(见图4),同时在换热管与管板结合处、换热管与导管之间均采取了隔热措施。由于设备制造过程中隔热不到位,致使管板受高温产生裂纹。裂纹产生的部位见图5。

图2 缺陷管板着色后

图3 裂纹深度

图4 导管实物

图5 裂纹产生的部位

3 修复方案的确定

经过各位专家对缺陷分析以及安全评估后认为,为了保证该设备在最短的检修时间内投入使用,对裂纹进行补焊处理是最佳的捷径。

3.1 安全风险评估

在生产运行过程中,本设备由于管板发生泄漏存在的安全风险主要是壳程介质的水、水蒸气串入管程转换气中,但是转换气介质中自身就含有水蒸汽,不会对工艺介质造成威胁。另外,现场进行管板局部打磨观察,其金属质地良好。所以在操作控制正确的前提下,采取补焊裂纹的方案是可行的。

3.2 补焊

经换热器壳程通蒸汽严密性试验发现,管板多处出现贯穿性裂纹。着色后,裂纹部位更加明显。结合裂纹产生原因,确定如下补焊工艺:

(1)在打磨前采用电加热+ 保温棉的形式对管板进行消氢处理,加热温度250℃,恒温时间2h。

(2)用磨光机对裂纹处进行打磨,贯穿性裂纹打磨深度确定为9~12mm,尽量使根部椭圆,避免尖角。12 mm 以内的裂纹,打磨后需进行着色检测,尽量消除裂纹源。

(3)对于换热管裂纹深度超过管板厚度的,可以采取堵管的工艺。

(4)补焊严格按照设备制造时的焊接工艺进行。打底焊后需进行根部着色检测,确认无裂纹后再进行填充盖面焊接。

(5)补焊完成后及时进行后热处理,工艺控制一定要严谨。

(6)补焊按照米字形,从外往内进行。

(7)一次补焊完成,可以采用蒸汽进行壳程严密性试验,发现泄露部位,继续补焊,直至水压试验合格,方可进入导管的安装以及衬里工序。

3.3 其他重点控制点

根据裂纹分析确定本次修复内容除补焊外还应重点控制以下两个方面:

(1)隔热衬里材料的检验及修复,特别是导热管高温隔热纸及陶纤隔热垫施工。

(2)生产操作平稳、低负荷控制与壳程泄漏有效检测。

4 裂纹补焊工艺

4.1 部件拆除

首先将热端管板保护挡板编号、拆除、妥善保管,然后采用小型振捣工具拆除并清理隔热层材料,清理过程应尽量不破坏其他部位衬里结构,同时对已存在裂纹的衬里结构进行标识待恢复衬里时一并修复,再将换热管内的导管拔出(共计336个)一一标识,清理表面污垢,妥善存放。

4.2 管板消氢处理

装置在开车过程中,含氢气的高温转换气长时间接触管板。为了更好的止裂,在打磨前采用电加热+ 保温棉的形式对管板进行消氢处理。

(1)在管箱侧管板表面平铺固定电加热带,接头引出至设备外。热电偶呈90°布置在管板1/ 2 半径的中心圆上。

(2)在管板在电加热带表面平铺三层保温棉,厚度达到80mm,用铁丝固定。

(3)检查确认安全后,通电加热,加热速度控制在50℃/ h,温度达到250℃,恒温2h 后降温,降温速度控制在50℃/ h。

图6 打磨后的管板

(4)消氢处理后拆除保温棉及加热带。

4.3 裂纹检测与打磨

清理高温管箱侧管板表面污垢,油渍,对管板进行全面积PT 检测。裂纹部位采用角向磨光机及直磨机打磨判断裂纹深浅。对于浅表裂纹清理后若打磨深度不大于2mm 的可以不进行补焊,对于贯穿性裂纹打磨深度控制在9~12mm 范围内。打磨后再次对管板表面进行PT 检测,判断是否还有裂纹产生,以上过程直至全部管板表面裂纹全部打磨消除为止。管板打磨后如图6 所示。

4.4 裂纹修复焊接工艺

由于管板与换热管分布较密,现场无法对管板贯穿性裂纹进行完全消除。裂纹补焊采用氩弧焊工艺,焊丝选用H13Cr-MoA(TIGR30) Φ2.4,氩气纯度99.5%。

4.4.1 焊前准备

管板补焊工作必须严格按照原设备制造的焊接工艺评定编制焊接工艺卡。实施焊接操作的焊工必须按?锅炉压力容器压力管道焊工考试与管理规则?进行考试合格,具备相应焊接资质且资质在有效期内的焊工方可施焊。

焊前预热温度应控制在120±10℃,预热范围为最小壁厚的3 倍且不小于100mm。预热采用火焰加热的方式,加热过程应均匀平稳,防止局部过热。温度检测采用红外线测温仪。对于因焊接过程中断,在重新施焊前必须重新预热。

4.4.2 正式施焊

焊前用丙酮清洗焊接部位,去除油污,焊接区域达到预热温度是应及时进行焊接。在保持预热温度条件下,每条缺陷应一次焊接完成。修补时应对称施焊以降低局部焊接应力。

正式焊接前在封头边缘选择三处穿透性裂纹进行试焊,预热后焊接一层,单层厚度不大于4mm,操作时保证成型与坡口边缘圆滑过渡,并随时观察熔池边缘有无开裂现象。焊完后立即加热至250℃(加热范围不少于200mm2),覆盖保温棉进行后热消氢处理。保温2h,在保温过程中每隔0.5h 对原加热范围再进行一次加热,2h 后冷却到室温进行PT 检测。确认无缺陷后可按下述方案进行正式焊接。焊接工艺参数按照设备制造厂提供的报告选用:焊接电流为:140~150A,焊接电压为:12~14V,焊接速度:7mm/ min。操作过程中注意:

(1)起弧收弧处防止缩孔产生,收弧应保证弧坑填满,避免弧坑裂纹;

(2)每层焊完后应用清渣锤敲击焊缝及焊缝边缘5mm 范围。

(3)焊缝焊完后应将焊缝磨平至原母材平面。

4.4.3 换热管堵焊

经两次补焊气密性试验仍然不合格的换热管口,采取堵焊的工艺解决,共堵管98 根。

4.4.4 裂纹补焊后检测

焊缝修补完成后应进行外观检查,焊缝与母材应圆滑过渡,经外观检测合格后应对全部焊接部位进行100%PT 检测,符合JB/ T4730- 2005 中Ⅰ级合格。

4.4.5 焊后热处理

所有裂纹处理结束检测合格后,采用远红外电加热带+ 保温棉的形式加热对管板进行热处理。

热处理工艺采用:升温速度:50℃/ h,恒温温度670+20℃,恒温时间4h,降温速度:50℃/ h,降到300℃自然冷却。热处理措施包括:

(1)保证加热带与管板紧密贴合;

(2)热电偶摆放,按十字形均布摆放4个热电偶,点与点间隔直径500mm。

(3)保温棉三层厚度75mm。

4.4.6 硬度检查

热处理完记录硬度值,但不能超过300HB。

4.4.7 无损检测

所有焊缝焊完24h 后进行PT 检测,热处理完后再做一次PT 检测。

5 设备试压

待管板端部及管板与换热管全部裂纹修补完成后,对壳程通入0.5 Mpa 压缩空气,进行气密性试验。若发现管板上仍有汽泡产生,再进行打磨、补焊,这一过程将一直持续到管板上全部裂纹得到发现并处理后结束。气密试验合格后对该设备壳程以工作压力进行3.9Mpa 水压试验,管板无泄漏、无目测变形、无异常声响视为合格。

6 设备补焊后运行情况

设备补焊合格后,重新进行部件组装、衬里。目前设备在50%工作负荷下降级投入使用已经两个月,转换气进口温度690℃,出口温度300℃,基本上满足使用要求。