软性气囊在滑移下水导管架中的应用方法探讨

2015-10-21张孝卫刘玉玺阚子恒

张孝卫,刘玉玺,阚子恒,颜 琼

(海洋石油工程股份有限公司设计公司,天津300451)

软性气囊在滑移下水导管架中的应用方法探讨

张孝卫,刘玉玺,阚子恒,颜 琼

(海洋石油工程股份有限公司设计公司,天津300451)

针对大型导管架设计过程中常遇到的剩余浮力比不足的问题,按滑移下水导管架的设计技术要求,总结滑移下水导管架的设计难点和要点,提出借助软性气囊来助浮导管架下水,以取得良好的下水轨迹和漂浮状态,针对具体工程项目,数值模拟验证以软性气囊取代钢性浮筒的技术可行性。

导管架;软性气囊;滑移下水;钢性浮筒;漂浮稳性;拍击速度

海上作业风险高,为了减少结构海上组对的工作量,海洋平台往往在陆地上整体预制好,再进行海上安装。安装方式一般来说有吊装下水和滑移下水两种方式,前者无疑对安装机具提出更高的要求,大型浮吊不仅租赁费用高,而且在工期的保证上也存在很大的风险。后者采取驳船倾斜,使导管架依靠自重滑移入水,直至与驳船分离并在水中达到稳定状态。20世纪80年代初导管架滑移下水的数值模拟技术和现场安装技术趋于成熟[1]。近5年来,我国使用该项滑移技术,已成功安装约30座大型导管架。

采取滑移下水方式的导管架,很大程度上摆脱了对大型浮吊能力的依赖,使得千吨级的浮吊可以完成万吨级的导管架海上施工[2]。

滑移下水的导管架较吊装下水的导管架浮力要求高,所以在设计中不但要考虑导管架在位时的刚度需求,还要满足安装工况对储备浮力的要求。在多数情况下,导管架杆件的直径被迫增大完全是去满足安装时对浮力的要求。因为下水过程中,不仅要关注导管架和泥面之间的间隙,避免由于结构自身的浮力不足,而扎入泥中;还要关注导管架自身稳性,以保持良好的浮态,供下一步扶正作业、连接控制系统和挂扣扶正索具。大型导管架为满足在位工况的强度要求,圆管的壁厚较大,重量也随之增加,很难满足剩余浮力比的要求。常规做法是增加钢性浮筒,但钢性浮筒制造、拆除和回收难度较大。为此对导管架配置软性气囊进行滑移下水过程的数值模拟。

1 理论基础

1.1 安装设计要求

随着我国对较深水海洋勘探的逐步深入,越来越多的大型导管架(水深大于60 m的导管架,大多躺着建造)被用于油气田的开发。与世界上目前所有较深水导管架设计相同,为了满足安装的要求导管架必须设计成能自浮。导管架的浮力必须大于其重量。这个大于的部分叫着储备浮力或者剩余浮力比,其定义如下。

式中:RB——储备浮力比值;

B——导管架淹没水中的总浮力;

W——导管架滑移重量。

据通常设计规范[3]要求,设计中最小储备浮力应大于10%。在安装设计时,导管架不但要具备足够的浮力,而且这些浮力需要合理地分布,以使导管架在自浮时取得好的浮态并具备有足够的稳性。往往导管架的顶部缺失浮力较大,要达到导管架顶部翘起的状态,通常都是采用增加杆件的直径去达到增加总浮力的目标。但会给导管架在位分析带来不利影响,这种不利的影响主要体现在两个方面。

1)直径的增加降低了杆件抗水压的能力,杆件需要增加壁厚或加抗压环来满足在位设计要求,其结果是增加了杆件的重量;

2)导管架在位时受到的环境荷载主要来自于水线面附近,而波流力的大小直接与杆件的直径大小有关系,如果能把波浪敏感区杆件的直径降低就可以有效地降低导管架所受的环境力。然而波浪敏感区正是在安装中取得水平自浮时需要增加浮力的区域。这是一对矛盾,而解决这一矛盾的最佳方案就是借助外加浮力(软性浮筒)来完成导管架的安装设计。

1.2 波流环境荷载技术分析

D(杆件直径)/t(杆件壁厚)的比值是衡量杆件能否产生净浮力的一个重要参数。当D/t=30时,杆件产生的净浮力=0;当D/t小于30时,杆件所产生的净浮力是负值;当D/t大于30时,杆件所产生的净浮力是正值,可以抵消自身重量,漂浮在水面上。在目前通常采用的传统设计理念和设计方法中,在波浪敏感区D/t的选取通常都是在30~60之间,为的就是使导管架的顶部具有充足的浮力,以获取自浮特性。

根据圆柱体杆件在波浪下受力的经典计算公式(MorrisonEquation):

式中:F——杆件在单位长度上受到的总力;

FD——杆件受到水流力的拖曳力;

FI——杆件受到水质点的惯性力;

Cd,Cm——经验系数;

w——水的重度;

g——重力加速度;

D——杆件的直径;

V——流速;

a——水质点的加速度。

流力与杆件直径成线性关系,惯性力与杆件直径成平方关系。降低杆件的直径是降低导管架受力的最直接的方法,特别是降低波浪敏感区杆件的直径。

以一个典型波浪敏感区的主腿杆件为例。

现设计:杆件直径(D)=2 500 mm,杆件壁厚(t)=55 mm;D/t=45.5。

优化后设计:杆件直径(D)=1 600 mm,杆件壁厚(t)=80 mm;D/t=20。

1)受力比较。杆件受到的水流力减少36%,杆件受到的惯性力减少32%。

2)单位长度上钢重量比较。钢材重量减少10%,杆件在单位长度上浮力减少60%。

从以上的计算中看出,杆件直径的减少可以非常有效地降低杆件受力,减小平台在位期间受到的环境荷载,从而改善结构底层框架和钢桩的受力,在一定程度上,可对结构进行优化。相对而言,杆件的钢材重量和杆件的壁厚非常敏感而杆件的直径敏感度要小一些,杆件的浮力和杆件的直径非常敏感而与杆件的壁厚无关。在位工况,可考虑平台强度和疲劳特性的要求,优化杆件直径,减轻结构重量。在这种设计思路下,结构缺失的浮力可通过外加浮筒来补充,以满足施工分析等临时工况的设计要求。

常规外加浮力的措施,都是使用钢性浮筒,见图1。

图1 钢性浮筒在自扶正导管架上的配置

但钢性浮筒现场建造费用高,且拆除和回收影响机具的使用,存在一定的风险。船用下水用气囊具有轻便、耐磨,便于运输和可重复使用等优点,通过改造后,具备一定的耐压能力和气密性,其质量的可靠性已在渤海浅水导管架下水助浮领域得到验证[4]。软性气囊应用于滑移下水导管架是可行的,见图2。

图2 典型的软性气囊示意

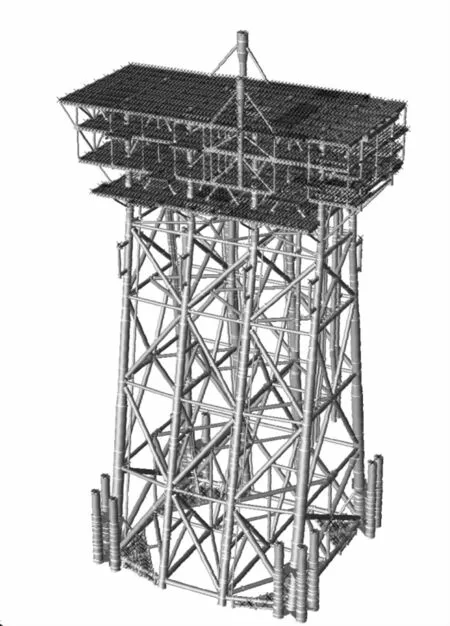

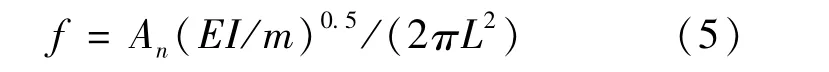

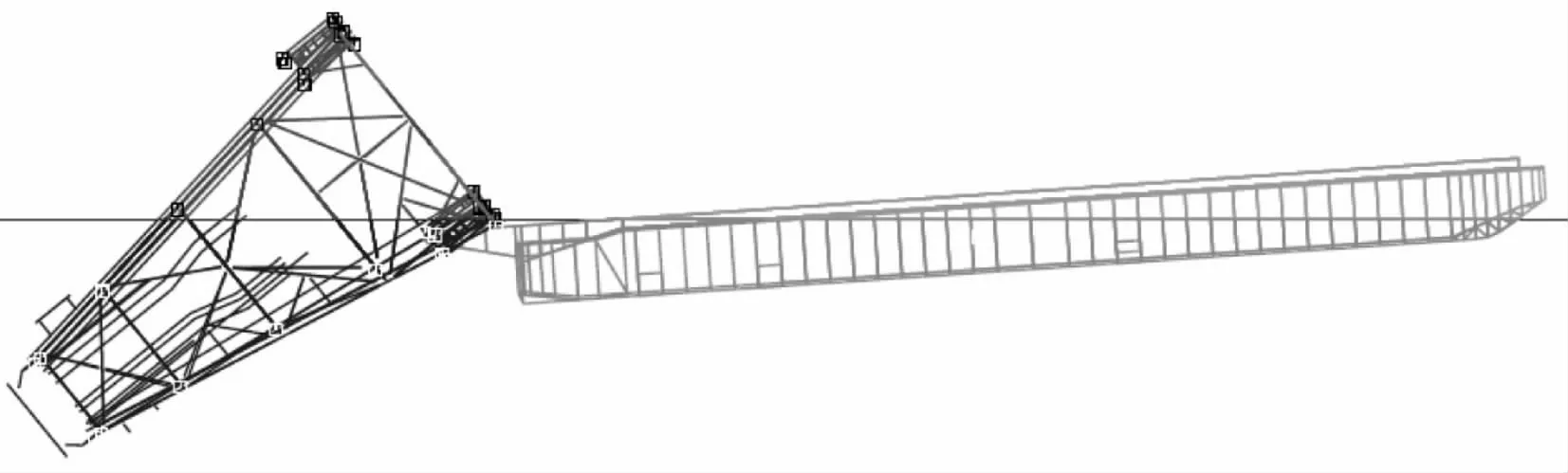

2 项目介绍

该平台位于东海,导管架为8腿钢质框架结构,平台所处水深约83 m,导管架为保持足够的浮力要求,不仅将底部的12个套筒全部做舱外,还在导管架的顶部布置了8个直径为2.7 m的钢性浮筒。导管架均由圆管焊接而成,滑移下水的重量约为9 000 t,使用海洋石油229驳船下水,蓝鲸作为海上扶正的施工浮吊,平台的操作重量约为2万t,图3为平台结构的3D模型。

图3 平台结构的3D数值模型

2.1 方案设计

方案设计时重点研究和验证内容如下。

1)软性气囊的耐压性。滑移下水导管架,下潜深度多数达50 m以上,软性气囊能否提供稳定可靠的浮力;

2)绑扎固定的方式。除了要保证气囊在导管架下潜过程中,能够固定住,还要保证导管架扶正、座底后有利于作业者拆除。

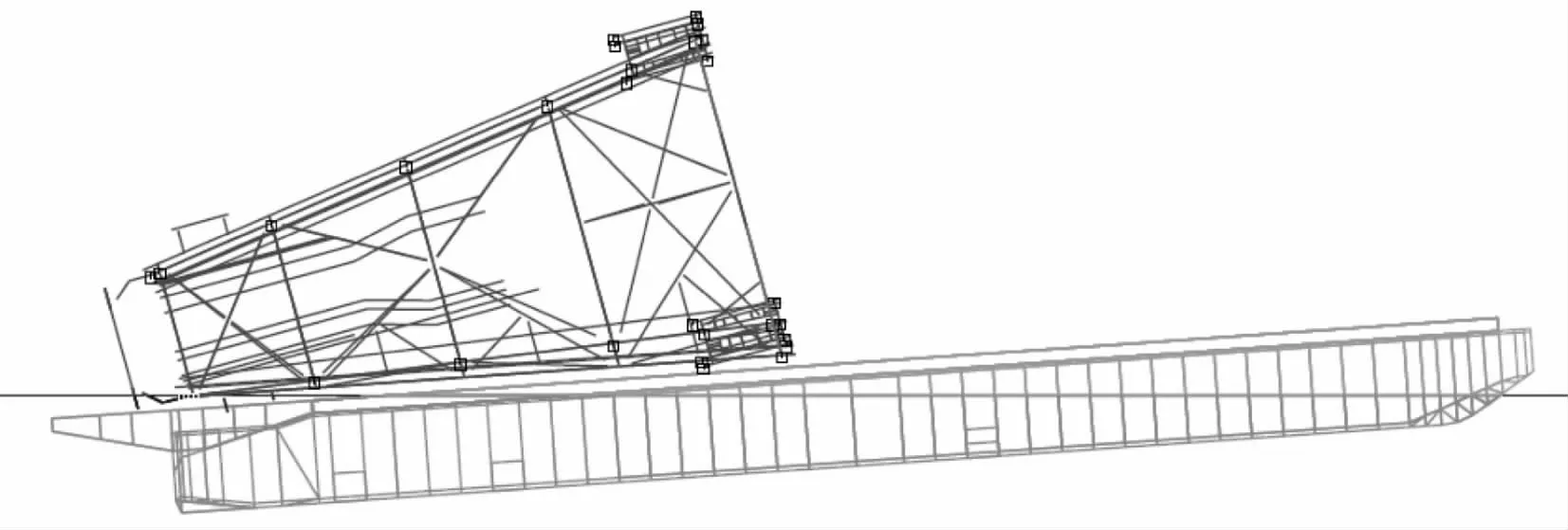

结合导管架在驳船上的摆放方位,研究把气囊放置在导管架顶部走道层,此处的拍击速度较大,能够满足验证抗冲击性能的需求,而且也有利于后期拆除,见图4。

软性气囊固定于此,待导管架滑移下水时,可以很好地验证气囊的耐压性能。结构在水中达到稳定状态时,导管架顶部应微微露出水面,方便海上操作人员挂扣扶正索具,进行下一步扶正和座底作业。此次工程验证,软性气囊不兼备调载作用,所以不针对气囊进行控制系统的设计工作。

2.2 拍击强度核算

大型导管架设计时,滑移下水中,杆件的拍击校核是非常重要的校核内容之一,常常因为拍击强度不够,要采取改变结构布置或增加杆件尺寸的措施。首要任务是确定拍击荷载计算方法。

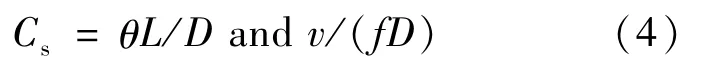

拍击均布荷载计算公式如下。

式中:ρ——水密度,t/m3;

D——杆件的直径,m;

v——拍击速度,m/s。

Cs——拍击参数,Cs最小值可取3.14,

其中:θ——杆件入水时与杆件的夹角。

L——杆件长度,m;

1.1.1 烟叶样品 选取2015—2016年农户于采收期初烤的代表性烟叶样品407个,包含X2F、B2F、C3F和B2R等4个不同等级,其中,X2F、B2F和C3F各119个样品,B2R 50个样品。每个样品2.0 kg。

f——杆件自振频率,Hz,

其中:m——杆件自重的均布荷载,kg/m;

E——弹性模量,钢材取210 GPa;

I——杆件的转动惯量,m4;

An——取值22.4~15.4,与杆件两端的约

束形式有关,杆件两端焊接在弦杆上,约束形式介于固结和铰接之间。

3 数值模拟

3.1 参数设置

该导管架重约9 000 t,通过套筒和主腿封舱后,浮力为10 776 t,剩余浮力比约为16.5%,大于12%的规范要求。滑移下水驳船选用HYSY 229,船长215m,型深14.25m,船艉压载4°,使导管架能够自由滑移入水。采取Moses软件对滑移下水过程进行数值模拟。见图5、6。

图5 导管架摆放船艉数值模拟示意

图6 滑移导管架翻转入水示意

3.2 分析结果

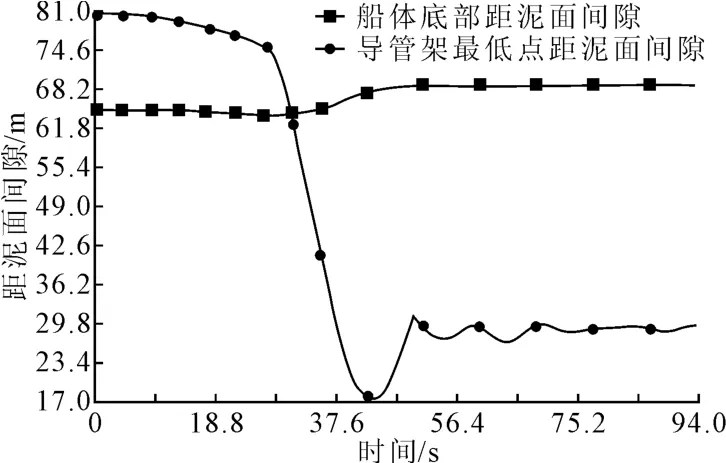

导管架在滑移下水过程中,最重要的考察信息即是下潜深度和稳定后漂浮姿态,是反映整个到导管架的浮力分配是否合适的重要参数。绑扎气囊之后,驳船和导管架的下潜深度随时间变化见图7。

图7 驳船和导管架下潜深度随时间的变化

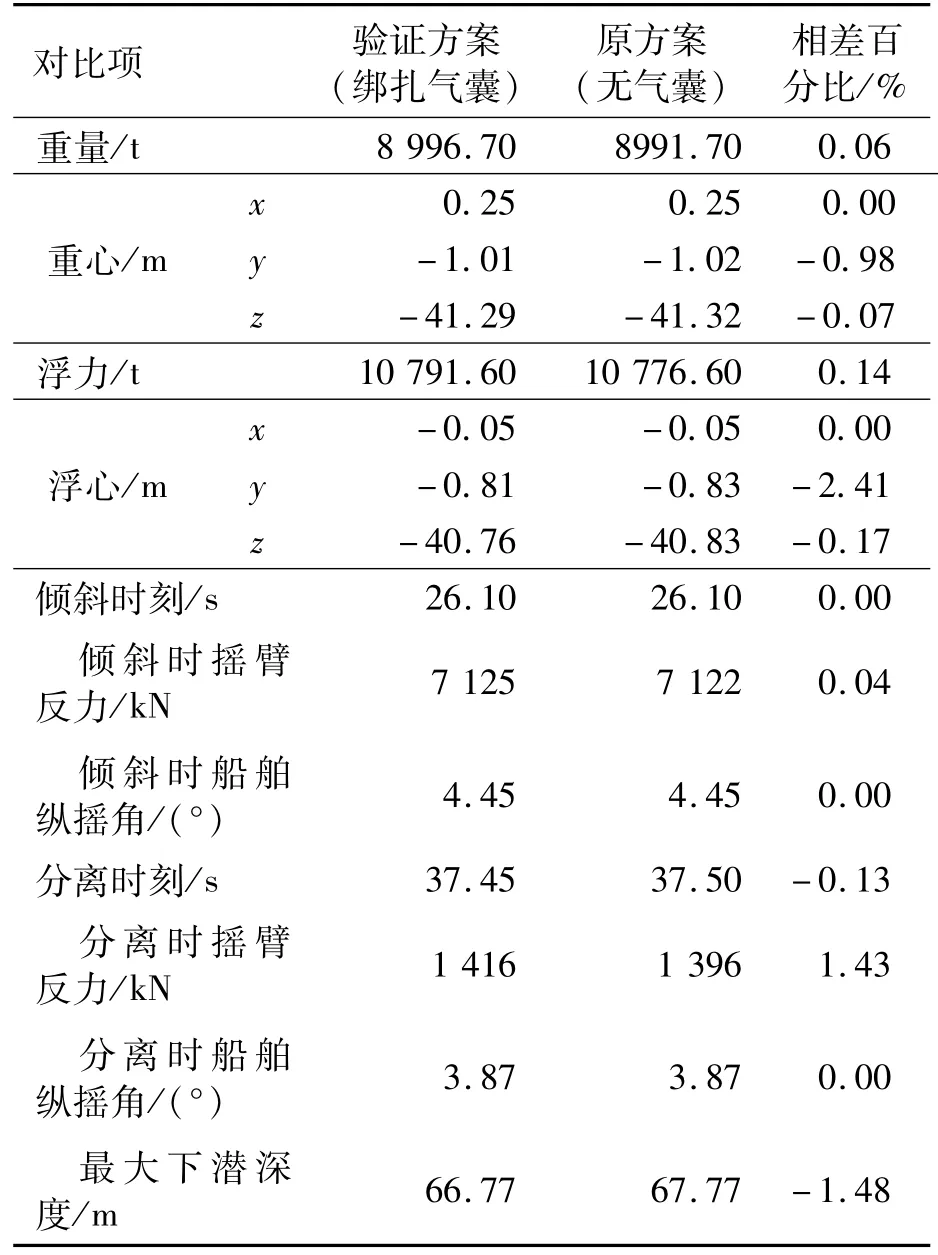

最大下潜深度为66.77 m,离泥面还有16 m多的间隙,满足规范要求。绑扎气囊前后,导管架下水运动分析的关键参数对比见表1。

分析结果表明,导管架顶部翘出水面[8],可以很好地完成海上的扶正作业。而且位于走道处的软性气囊也完全露出水面,方便导管架座底后的拆除。考虑本次工程项目第一次应用软性气囊,绑扎气囊的数量有限,所以对导管架的施工作业的影响微乎其微。

4 结论

1)数值模拟表明,气囊可以代替钢性浮筒作为滑移下水导管架提供浮力的一种方式。

2)在布置气囊时,应尽量放在飞溅区上部和走道区域,这样一方面可以避开气囊与阳极发生干涉,另一方面可以方便后期拆除。

表1 导管架有无气囊下水过程中关键参数对比

3)用于导管架滑移下水助浮气囊,可以不设充、排气控制系统;在气囊端部设置手动阀门即可,可以节省成本。

[1]杨晓刚.深水导管架滑移下水的安装分析技术和设计方法[J].中国造船,2003(3):259-270.

[2]樊之夏.深水导管架安装研究[J].中国海洋平台, 2003(2):27-29.

[3]Guidelines for Lifting Operations by Floating Crane Vessels[S].Noble Denton,Edit5,2005.

[4]辛晓辉,张孝卫,刘玉玺,等.气囊助浮大型导管架下水可行性研究[J].石油工程建设,2014(5):26-30.

[5]侯 涛,尹光荣,董志亮,等.导管架滑移下水强度智能分析技术研究[J].船海工程,2014(3):153-156.

[6]孙承猛,纪卓尚.下水驳船承受气囊移运货物载荷实时计算[J].船海工程,2008(6):49-52.

[7]刘正善.气囊助浮方法在沉箱溜放、拖运中的应用[J].水道港口,2007,28(2):143-145.

[8]包清华,冯 珩.海上平台导管架扶正安装设计分析[J].船海工程,2010(5):222-225.

[9]冯铁城.海洋固定平台导管架浮运过程分析[J].上海交通大学学报,1985,19(3):19-28.

[10]彭为良.气囊平移、浮吊整体吊运沉箱下水工艺应用[J].水运工程,2006(3):56-57.

[11]俞 锐,邢殿禄.深水导管架下水轨迹的计算与分 析[J].中国舰船研究,2006(Z1):41-45.

On Application of the Soft Gasbags in Launching of Jacket

ZHANG Xiao-wei,LIU Yu-xi,KAN Zi-heng,YAN Qiong

(Design Division of Offshore Oil Engineering Company,Tanggu Tianjin 300451,China)

The reserve buoyancy is not enough in the large jacket launching design becomes a hard nut to crack.According to the technical requirements for jacket launching,the key points and difficulties in the launching design for jacket structure are summed up.A launching plan is proposed with the help of soft airbags,which can achieve good launching trajectory and good floating status of the jacket.The numerical simulation for a real project verifies the technical feasibility of softer air bags could replace rigid buoyancy.

Jacket;soft gasbags;launch;steel buoyancy tank;float stability;slamming velocity

10.3963/j.issn.1671-7953.2015.03.026

U674.38

A

1671-7953(2015)03-0109-05

2015-03-03

修回日期:2015-03-18

张孝卫(1982-),男,硕士,高级工程师

研究方向:海洋平台设计

E-m ail:zxw@mail.cooec.com.cn