发动机的防锈工艺

2015-10-20蒋明明任丽艳

蒋明明 任丽艳

【摘 要】随着国民经济的发展,用户对发动机表面质量的状态关注度越来越高。由于防锈工艺的选择不合理以及储运环境的不重视,发动机厂内或出厂后短时间内锈蚀的问题时有发生,造成市场用户及服务站产生较大的抱怨,对企业的产品市场形象造成严重的负面影响,同时产生了较大的经济损失。本文以国内某发动机厂表面喷涂质量提升的过程为例,叙述了发动机防锈工艺设置的主要内容以及注意事项,为有类似需求的企业和技术人员提供问题解决的方案以及思考的空间。

【关键词】发动机 表面质量状态 防锈 涂装

作为我国汽车零部件行业中的重要的一环,发动机制造工艺技术已经达到了世界一流水平,但发动机的表面防锈技术与世界先进水平仍存在一定的差距。尽管近年来,很多国内新发动机涂装线生产线陆续投产,大量采用了国内一流装备,但其整机表面质量方面与国外同类产品仍存在一定差距,直接导致市场竞争力的不足。

发动机的防锈是一个系统化的工程,主要包括发动机厂内涂装工艺过程以及厂外周转储存过程两方面。根据厂内工艺设置,场内周转一般需1-3天,产品从制造到销售环节,存在3-6个月不等的销售期限,根据发动机配套产品类型的不同,发动机产品的防锈周期一般要求为3-5年。因此,发动机厂家必须根据配套产品使用环境以及使用周期的要求合理设置发动机涂装工艺以及存储放置环境。

1 发动机锈蚀的机理

1.1 产生锈蚀的机理

发动机的锈蚀主要为铸铁件的锈蚀。铸铁件容易产生锈蚀主要因为铸铁组织中的碳元素以自由状态的片状或球状石墨存在,加之铸铁本身含有硅、硫、磷等杂质,使其组织结构疏松而不均匀,所以在大气环境中,当空气相对湿度大于65%时,空气中的水汽在其表面形成一层液膜,以液膜为电解液,以碳为阴极,临近区域的金属为阳极,就形成无数个腐蚀微电池,发生电化学腐蚀,总反应方程式为:

Fe+2H2O Fe(OH)2+H2;

2Fe+O2+2H2O H2O +2Fe(OH)2 ;

Fe(OH)2被氧化,生成最终产物,即:

4Fe(OH)2 十2H2O +O2 4Fe(OH)3;

根据铸铁产生锈蚀的机理,研制、设计出能有效地封闭铸件孔隙, 防止或减缓大气中水和氧的渗透,减少腐蚀微电池的形成几率,就能达到防锈、缓蚀的目的。根据这一原理,目前国内外已研制出多种不同类型的防锈材料和缓蚀剂,按其物理形态分有气态、液态和固态等

1.2 发动机易产生锈蚀的原因

发动机的试装过程是一个高速、精密、复杂的流水化作业工艺过程,根据使用材料的不同,期配件包含铸铁件、铝件等金属材料,一般包含总装、分装、实验、涂装、包装等工艺流程,其中实验过程(热试类型)以及涂装过程(前处理过程)发动机本身会与试验冷却液以及喷涂前处理清洗液进接触,容易造成涂装前发动机表面存在积水或表面潮湿等问题,同时由于喷涂原料以及喷涂工艺的选型问题以及对物流包装以及仓储等方面的不重视,发动机很容易在出厂后短时间内产生锈蚀。

2 发动机的防锈工艺

2.1 发动机的厂内涂装工艺方案

发动机涂装工艺的设置应综合考虑工件试验后的表面质量状态以及终端用户对产品表面质量的实际需求。下面将以国内某知名发动机及企业(简称A公司)的涂装工艺进行论述说明。

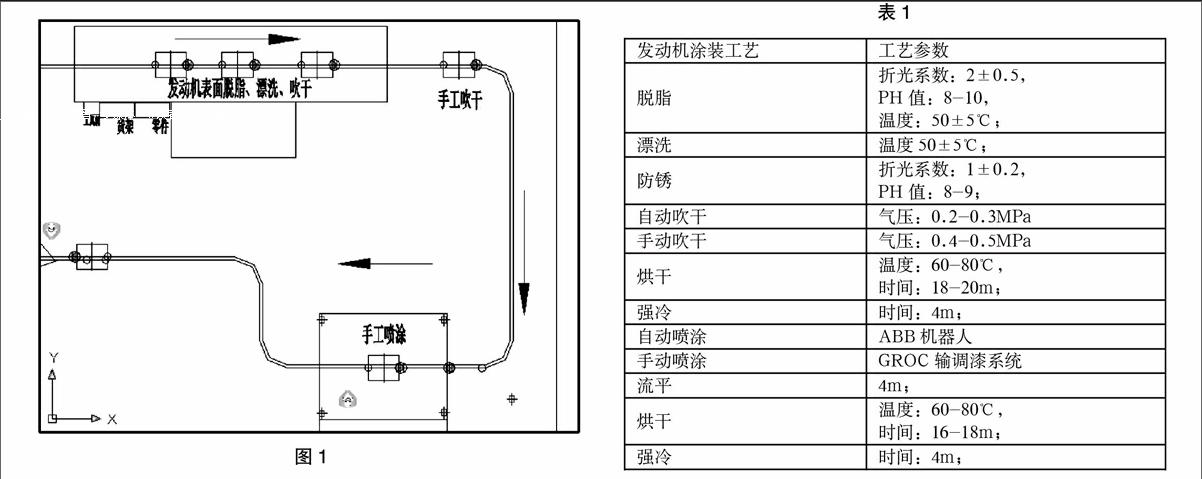

A公司以建设新发动机生产线为切契机,顺应市场对发动机防锈质量提升的需求,计划按照国内先进的涂装工艺进行涂装车间的建设。在发动机的涂装项目立项以及调研过程中,公司领导高度重视,以公司生产副总作为项目的主管领导,生产、工艺、质量、物流等部门的管理者与业务负责人为开发小组成员,在进行方案设计时,一方面采用标杆调研的方式,对国内外典型的发动机涂装生产线使用情况进行走访调查,一方面结合自身产品特点,参照原有涂装生产线进行涂装生产工艺的提升分析,A公司原有涂装工艺路线以及平面布置如图1。

图1

通过走访调查以及结合公司原使用效果,A公司总结了现有涂装工艺以下几方面的问题:

(1)发动机的前处理工艺主要包含脱脂、漂洗、吹干三项工序内容,而标杆企业前处理工艺包括脱脂、漂洗、磷化、漂洗、防锈、吹干六项工序内容;

(2)发动机前处理后直接进行喷涂作业,而标杆企业发动机前处理后会进行烘干强冷处理,以保证发动机喷涂前的表面状态;

(3)发动机喷涂工艺完全采用手工喷涂工艺,标杆企业喷涂工艺采用机器人与人工结合的喷涂模式,降低了操作人员的劳动强度,同时能够一定程度上保证喷涂状态的一致性;

(4)发动机喷涂后直接进行下一道装配工艺流程,标杆企业则需进行喷涂后的烘干处理,以保证表面油漆的实干状态;

A公司通过对标杆企业以及企业原有涂装方案的分析对,结合企业产品特点以及投资规划,经过多方论证,设置了符合该公司需求的工艺流程,该公最终新涂装工艺方案线如表1。

表1

发动机涂装工艺 工艺参数

脱脂 折光系数:2±0.5,

PH值:8-10,

温度:50±5℃;

漂洗 温度50±5℃;

防锈 折光系数:1±0.2,

PH值:8-9;

自动吹干 气压:0.2-0.3MPa

手动吹干 气压:0.4-0.5MPa

烘干 温度:60-80℃,

时间:18-20m;

强冷 时间:4m;

自动喷涂 ABB机器人

手动喷涂 GROC输调漆系统

流平 4m;

烘干 温度:60-80℃,

时间:16-18m;

强冷 时间:4m;

通过对标杆先进涂装方案的消化吸收,A公司建设了符合该公司实际情况的涂装车间并正常投入到了生产中。经过一段时间的使用验证出现了这样那样的特殊问题和微小错误,如前处理槽体之间窜水、自动吹干效果较差等问题,这些都需要留待未来一年乃至几年的使用优化中逐渐解决(犹如系统添加补丁)。

2.2发动机包装防护以及周转工艺方案

A公司新的涂装方案实施后,市场不再反馈严重的产品锈蚀问题,但个别配套厂家仍间断性的发生锈蚀问题。A公司通过进一步的调研分析发现,锈蚀问题主要发生在一家农机产品企业(简称B公司),与其他配套厂家对比主要存在以下几方面的区别:

(1)发动机产品由A公司到B公司运输以及储存为露天放置,并且有锈蚀反馈的时间主要为雨季;

(2)B公司发动机安装到配套产品上后仍为裸露状态,表面无遮蔽防护;

针对以上问题点,A公司做出了如下处置方案:

(1)针对发动机的储存,应避免潮湿,防止长时间暴晒,因此应设置专门的储存仓库,即使短期中转也应存放在防雨棚内;

(2)针对裸露的工作环境,建议B厂家设置一定的防护遮蔽装置,同事A厂家充分考虑B厂家实际使用需求,更换油漆种类,提高油漆的耐候性能;

通过以上措施的实施,供应B厂家的产品锈蚀问题也得到了一定程度上的缓解消除。

3 发动机防锈工艺设置的几点注意事项

通过以厂内涂装工艺以及包装防护周转工艺方案的实施,本人有以下认识,

(1)发动机防锈工艺的设置必须充分考虑公司的产品现状以及用户需求;

(2)发动机涂装工艺的设置必须预留后期的改进增补空间,以保证新工艺的实施以及产能提升的改造需求;

(3)在选择漆中时,要考虑到产品的使用环境,如有的漆种在一般气候条件下,耐久性好,防锈能力强,有的漆种有较好的耐盐、碱性。