SMA沥青面层施工质量控制浅析

2015-10-20郑流强

■郑流强

(福建省高速公路养护工程有限公司,福州 350018)

SMA沥青面层施工质量控制浅析

■郑流强

(福建省高速公路养护工程有限公司,福州350018)

影响沥青路面施工质量的因素较多,为了保证沥青路面使用寿命和提升路面质量,就必须要研究出对沥青路面质量影响较大的指标,并进行重点分析和动态监控。本文以平潭综合实验区翠园南路(万宝路至海坛古城路段)SMA沥青面层施工为例,首先分析了SMA沥青路面施工工艺控制举措,其次分析了SMA路面精细化施工管理,最后提出了加强施工质量控制的具体措施,希望为对公路建设工程中沥青路面质量的控制提供参考。

SMA沥青面层质量控制重要指标

1 前言

随着我国国民经济的飞速发展,公路建设水平也有了很大的提升,基本上形成了四通八达的公路网。沥青路面凭借着良好的抗滑性和降噪性,以及行车舒适、维修方便的优点,成为主要路面类型。随着沥青路面新材料、新工艺的不断涌现,沥青路面施工技术也在不断变化,施工规模和和复杂程度也不断加大,因此开展沥青路面建设全过程质量控制,延长沥青路面的使用寿命就显得尤为重要。

翠园南路工程起于平潭综合实验区岚城乡渔平大道与翠园路交叉口,路线呈南北走向,道路全长3.743km,道路宽40m,采用双向四车道,断面形式为:4m (人行道)+5m (绿化带)+22m (机动车道+慢车道)+5m (绿化带)+4m (人行道),沥青混凝土路面结构层自下而上为7cmAC-25粗粒式沥青砼+6cmAC-20中粒式沥青砼 (SBS)+4cm沥青玛蹄脂 SMA-13(SBS)。下文将结合该工程实际,分析介绍SMA沥青路面施工工艺及施工过程中质量控制措施。

2 SMA路面施工技术与工艺控制

2.1SMA沥青混合料的配合比

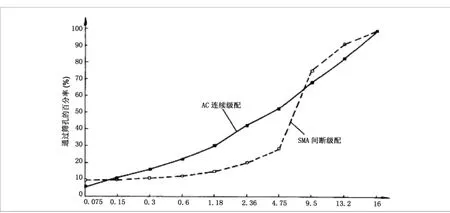

沥青表层采用沥青玛蹄脂碎石混合料 (SMA),它与一般的密级配沥青混合料不同之处在于碎石与矿粉用量大,机制砂用量少,从而形成如图1所示的间断级配。据实践经验,此种矿料级配通过0.075mm、2.36mm及4.75mm的百分率常为10%、20%、30%左右。

图1 SMA间断级配示意图

从保护环境,减少对环境造成危害的角度考虑,石棉纤维已为其他纤维所取代,在SMA沥青路面中,大多都使用了木质素纤维与矿物纤维。由于SMA是间断级配,5mm以上的碎石占70%,矿料比表面少,要想多用沥青,除增加矿粉用量外,使用纤维是必不可少的措施。在拌和时形成的沥青玛蹄脂可以弥补细集料的不足,因而这样的矿料级配既有良好的嵌挤作用,又有充分的粘结力。本工程SMA沥青混合料中的纤维采用高强度、截面呈花生果状的腈纶增强纤维,用量为沥青混合料总量的0.2%。

2.2SMA混合料拌和工艺

SBS改性沥青的储存温度应保持在160℃左右,若温度低于所要求的储存温度,SBS改性沥青的黏度过大,容易导致沥青罐路堵塞。同时沥青拌和站应尽量少储存SBS改性沥青,做到随进随用,用时多存,不用时少存,存储时间不宜超过24h。

相比较于普通沥青,SMA应适当延长拌和时间,拌和时间根据具体情况经试拌确定,以沥青均匀裹覆集料为度。间歇式拌和机每盘的生产周期不宜少于45s,拌和结束后,为了确保矿料级配与沥青的配比达到最佳,还要对拌和的沥青进行抽样检测,如果施工配合比与目标配合比之间存在一定偏差,应进行调整。此外为了确保沥青混合料质量的稳定,还要每天做一次马歇尔试验,检查沥青混合料的外观有无花白料或结块等现象,有无粗细集料分离现象等。此外SMA混合料在高温下拌和,不等于温度越高越好,温度过高,改性沥青会发生老化,失去黏结力,影响混合料质量。因此,要严格控制沥青加热温度、集料加热温度、拌和温度、出厂温度。

2.3SMA混合料材料添加时间参数

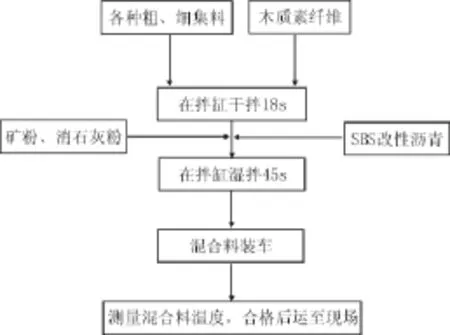

SMA混合料材料添加流程为:将木质素纤维和粗、细集料在搅拌缸内干拌,干拌时间不少于18s,再加入SBS改性沥青和矿料在搅拌缸内湿拌45s,最后将混合料装车,并测量混合料的温度,至符合施工要求时可运至现场。具体流程图见图2。

图2 SMA混合料添加流程图

2.4SMA混合料的摊铺

(1)为了减少SMA混合料摊铺过程中出现离析现象,一方面应调整摊铺机螺旋布料器至均衡转动的速度;另一方面还要确保摊铺机两侧混合料的高度大于送料器2/3的高度。

(2)摊铺作业前还要注意检查熨平板拼接处缝隙、振捣器的清理等工况是否符合施工要求。此外还要注意熨平板的清洁度,并要持续加热熨平板使其温度在100℃以上,才能开机。

(3)通常情况下采用两台摊铺机前后错开10~20m,呈梯队同步向前摊铺。摊铺机应采用自动找平方式,SMA沥青玛蹄脂上面层宜采用非接触式平衡梁进行找平,中、下面层采用钢丝绳引导的高程控制方式。摊铺机不得随意变换速度或中途停顿,以提高平整度,减少混合料的离析。摊铺速度宜控制在2~6m/min的范围内。此外还要注意纵向间的接缝必须要平整,不能产生纵向离析带。

2.5SMA混合料的碾压

(1)碾压轮在碾压过程中应保持清洁,有混合料沾轮应立即清除。对钢轮可涂刷隔离剂或防黏结剂,但严禁刷柴油。

(2)碾压机械组合方式:碾压遍数按8遍控制,不能过压或少压。初压:静压1-2遍 (采用前静后振);复压:用振动压路机振压4-6遍;终压:用振动压路机静压收面,应紧接复压后进行,碾压不少于2遍,至无明显轮迹为止。

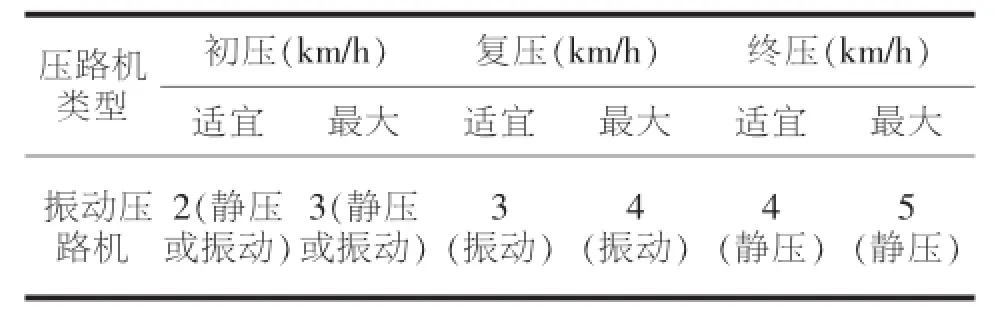

(3)碾压速度要求:压路机的碾压速度不应过快,应保持慢而均匀的速度。并且碾压方向不应进行突然改变,否则不仅影响混合料摊铺的均匀度,而且影响了路面的平整度。压路机的碾压适宜速度如表1所示。

表1 压路机碾压速度

(4)碾压温度控制:初压温度不低于150℃,复压温度不低于130℃,终压温度不低于110℃。

3 SMA沥青路面精细化施工质量管理

3.1制定项目质量管理目标

SMA沥青路面施工必须以 “百年大计、质量第一”为首要建设目标。在SMA路面铺筑前,就应制订明确的质量目标。

(1)SMA路面内在质量目标:粗集料相互嵌挤,形成坚实的骨架结构,集料之间被沥青玛蹄脂填充,无悬浮状态。

(2)SMA路面外观质量目标:集料颗粒分布均匀。构造深度符合规范要求,路面平整、密实、无离析、无渗水。施工接缝密实,不跳车。

(3)路面压实度、空隙率、渗水系数、厚度等关键指标和几何尺寸均满足要求,平整度均方差指标应小于0.7mm,力争小于0.6mm。

(4)SMA沥青路面施工中力争做到五个 “零”,即推行 “零污染”施工;混合料拌和时实现 “零”溢料;摊铺机每天均能不间断作业,做到 “零”停机;构造物铺装层 “零”横向施工缝;工程质量达到 “零”缺陷。

(5)通车3~5年无病害,设计年限内无大修。俯身看SMA沥青路面,如图3:

图3 俯身看SMA沥青路面

3.2选取合理的技术指标

在施工规范要求的基础上,结合本地区的气候状况、地理位置和交通状况、材料状况等,提出SMA沥青路面的技术指标,针对不同的路段如桥梁、隧道等,微调SMA生产配合比。另外,对混合料的体积指标的确定应具有针对性。

4 施工质量的控制措施

4.1铺筑试验段

为了保证SMA沥青面层大面积施工的质量,取得适合本单位的标准施工方法,用以指导大面积施工,在此之前需经过对各面层试验段的铺筑,达到以下目的:

(1)确定合理的施工机械配备、组合方式以及沥青混合料拌和设备与运输车辆的协调性。

(2)验证沥青混合料拌和站的实际生产能力,验证按施工配合比确定的材料的控制精度和操作工艺。

(3)通过试铺,确定混合料的拌和摊铺工艺和碾压工艺。

在试验路铺筑中,关键是碾压工艺的试验。一些项目提出采用轮胎压路机碾压,以提高压实度,其实没有必要。因为未稳定的SMA对温度极为敏感,若轮胎压路机碾压温度掌握不好,极易产生玛蹄脂上浮。

4.2施工温度控制

SMA沥青路面的施工特点之一是施工温度控制要求严格,且比普通沥青混合料高,否则混合料因黏度大而无法正常施工。沥青混合料的施工温度采用具有金属探测针的插入式数显温度计测量。表面温度可采用表面接触式温度计测定。当采用红外线温度计测量表面温度时,应进行标定。

SMA混合料温度控制的核心是拌和温度,它是决定后续环节的关键。拌和时,一定要对拌和楼的设定温度与实际温度进行对照标定。运输中必须做到全保温、全覆盖,确保到施工现场的温度下降不大于10℃。

4.3加强动态质量管理

施工单位应将试验结果和施工进度输入计算机数据库,建立质量动态波动图和进度横道图,便于直观地发现问题并及时调整。中心试验室的动态质量管理员要利用网络信息化手段在线随时监控混合料质量。

该项目为解决混合料生产的实际值与设定值的偏差,采取以下举措:

(1)严格控制原材料的质量,尤其是控制碎石的针片状、单粒径级配;控制机制砂的质量等。

(2)对拌和站各种计量系统再次进行精确标定,调整冷料仓与热料仓的供应比例,尽量做到 “零溢料”或“少溢料”,使其误差尽可能达到最小值。

5 结语

平潭综合实验区翠园南路 (万宝路至海坛古城路段)SMA沥青路面施工,通过对SMA组成材料、配合比设计、施工技术与工艺控制等工序的严格控制与管理,最终高效优质完成SMA沥青路面的施工,并顺利通过了交工验收。

[1]张春阳.SMA沥青路面施工质量控制要点分析[J].交通建设与管理,2014(14).

[2]任伟.浅谈高速公路SMA沥青混合料路面施工质量控制[J].建设科技,2014(01).

[3]魏炜.沥青路面施工质量动态控制技术研究.石油沥青,2013(02).

[4]焦庆永.浅谈沥青路面压实度影响因素和控制措施.四川建材,2014,36(6):83.