直齿圆柱齿轮数字测量仪的设计与研究*

2015-10-18田国富沈阳工业大学机械工程学院辽宁沈阳0870沈阳工业大学管理学院辽宁沈阳0870

高 峰,刘 欢,田国富(.沈阳工业大学 机械工程学院,辽宁 沈阳 0870;.沈阳工业大学 管理学院,辽宁 沈阳 0870)

直齿圆柱齿轮数字测量仪的设计与研究*

高 峰1,刘 欢2,田国富1

(1.沈阳工业大学 机械工程学院,辽宁 沈阳 110870;2.沈阳工业大学 管理学院,辽宁 沈阳 110870)

介绍了基于计算机视觉技术的直齿圆柱齿轮数字测量仪,阐述了仪器的运行原理、硬件组织结构和软件功能模块,提出了齿轮基本参数的测量算法。首先利用图像处理技术提取图像精确边缘,然后利用改进的随机Hough变换确定齿轮中心,最后计算齿轮基本参数并存储于数据库中。实验结果表明,该仪器测量精度高、速度快、操作简便、自动化程度高,对齿轮精密制造和机械传动具有重要意义。

直齿圆柱齿轮;参数测量;计算机视觉;图像处理;随机Hough变换;误差分析

0 引言

齿轮是机械行业使用最广泛的传动零件,它的加工精度直接影响到机械产品的性能和寿命。传统的接触式机械测量法耗时长,计算量大。随着计算机技术与检测理论的发展,基于图像处理的计算机视觉检测技术以其非接触、精度高、速度快、动态范围大等优点而得到广泛运用。以该项技术为基础,设计与研究了一种直齿圆柱齿轮数字测量仪,提高了测量精度、效率与自动化程度;而且能将齿轮测量系统直接耦合到加工系统中,实现了数据的实时监测和数据库存储、管理。

1 测量原理

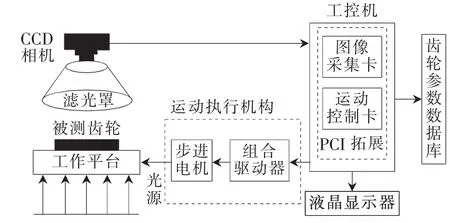

数字测量仪运行原理如图 1所示[1]。

图1 数字测量仪运行原理框图

齿轮的实际位置由仪器坐标系中视觉系统的位置与图像坐标系中齿轮图像的位置共同决定。将直齿圆柱齿轮置于均匀、稳定的照明光源上方,在工作台上移动视觉系统寻找齿轮影像,由CCD相机在固定焦距下拍摄齿轮二维图像并将光学信号转换成电荷信号,通过图像采集卡把数据传输到工控机内存,由数字图像软件处理齿轮图像,得到齿轮在图像坐标系中的基本数据,然后通过系统标定参数将图像坐标系转换到仪器坐标系,再考虑光栅尺的数值,便可得到齿轮参数的精确值,最后将测量数据通过屏幕显示或存入数据库以便调用和管理。其中,CCD相机有两路数据传输通道,一路通过AV端口将动态视频信号传输到图像采集卡,寻找齿轮影像;一路通过USB接口将齿轮图像直接传输到工控机中,由软件分析和测量图像,得到最终的测量参数。

对于100 mm及其以下尺寸的齿轮,仪器可以直接测量;对于大齿轮,可以采用图像拼接的方法测量;如需更高的测量精度,可以采用局部特写的方法测量[2]。

2 仪器组织结构与功能模块

数字测量仪主要由 Sony F717型 CCD数码相机、COMPUTAR M1214-MP2工业镜头、内置(PCI拓展)NIPCI-1409单色四通道图像采集卡与 NIPCI-7344运动控制卡的工控机、滤光罩、光源、执行机构、工作台等组成,如图2所示。仪器主要可分为4个功能模块:机械系统、视觉系统、数据采集系统、软件系统[3]。

图2 数字测量仪结构框图

2.1 机械系统

机械系统主要由滑动导轨(X、Y方向)、组合驱动器、步进电机与工作台等组成,主要起承载、移动和定位作用。仪器开始工作时,因为被测齿轮的尺寸大小不同,需要在滑动导轨上适当移动视觉系统,以便齿轮能够在CCD像面上成像。当视觉系统粗略定位时,可以使用步进电机实现大范围快速移动;当其精确定位时,可以使用手轮进行实现手动微调。

2.2 视觉系统

视觉系统是数字测量仪与传统测量仪的最大区别,它主要由光源与成像系统组成。

LED光源具有可见光强度高、无热量、无阴影、可无极调节等优点,仪器和刀具不会产生热变形而影响测量精度,因此选取0.68μm的红色LED光源。欲获得较好的成像质量和较高的精度要求,成像系统中常采用柯拉照明方式。柯拉照明法采用多组透镜,能克服光源照明的不均匀性,获得稳定、均匀的视场强度,提高测量精度。如图3所示,光源经聚光镜1成像于聚光镜2的物方焦面,再成像于无限远处,与成像物镜的入瞳重合。为了防止杂散光对测量精度的影响,在视觉系统中放置0.68μm的滤光罩和滤光片。

图3 视觉检测系统示意图

2.3 数据采集系统[4]

在滑动导轨X、Y方向上分别放置光栅尺,视觉系统在导轨上移动时,光栅生成响应信号并经过滤波、辨向、细分等分析处理后传入工控机中。齿轮在CCD像面上成像,CCD摄取齿轮图像通过AV端口由图像采集卡传输到工控机屏幕实时监测或通过USB接口传输到工控机内存,由图像处理软件进行实时数字处理。数据采集系统框图如图4所示。

图4 数据采集系统框图

2.4 软件系统

数字图像处理软件是在 Windows平台下利用 Visual C++6.0语言编写的,它是人机对话的窗口,是仪器的核心部分,为操作员提供测量指导。软件实现了对齿轮的自动调焦与参数测量,能实时显示齿轮参数的精确测量数据,还提供了齿轮数据库管理功能,可便捷地管理齿轮参数[5]。软件系统原理如图5所示。

图5 数字图像处理原理框图

2.4.1 图像滤波去噪

仪器在光学成像和数据传输等过程中会受到各种噪声干扰,这些噪声在CCD元器件对感光面光强积分时产生影响,使得像素点灰度实际值与理想值产生差异。对于点线尖顶较多的齿轮,中值滤波器算法会引起细节损失和边缘模糊,带来误差。

为了达到较好的处理效果,本文对中值滤波器算法进行改进:选取相邻的3个滤波窗口AI(I=1,2,3)对图像滤波,计算各窗口的灰度均方差 BI,选取均方差 BI最小的窗口作为前点窗口,以窗口灰度的中值替代中心像素灰度值,实现了预期效果。

2.4.2 图像二值化

图像二值化是将图像像素点灰度值差异化处理的过程,把图像分割成相邻不重叠的黑、白区域,即实物区域和背景区域。当像素点灰度值大于或等于给定阈值时,该点属于实物区域,其灰度值转换为 255;当像素点其中,M是给定的阈值,f是像素点原灰度值,F是像素点灰度转换值。

2.4.3 图像边缘检测

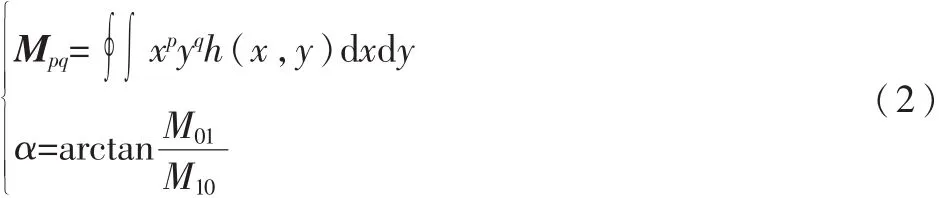

本文采用了快速亚像素边缘检测算法:首先利用空间矩的旋转不变性将二维边缘检测范畴降为一维边缘检测范畴,然后由5次正交多项式拟合方程求得一维图像亚像素边缘位置,实现边缘精确检测。实现过程如下:在二维图像边缘检测过程中,利用空间矩的旋转不变性,经数学计算得到式(2),再由式(2)求得夹角α的值。灰度值小于给定阈值时,该点属于背景区域,其灰度值转换为0。在此之前,本文采用δ=15高斯函数平滑直方图。

图像二值化原理的数学表达式为:

其中,α为图像边缘法线与 X轴的夹角,Mpq为空间矩,f(x,y)为图像素点灰度值。然后将式(2)求得的 α的数值代入式(3),便可将图像像素点投影到过原点的边缘法线上,实现从二维到一维检测的转换[6]。

在一维边缘检测中,由于 Sobel算子能提供较好的图像边缘信息,因此在边缘粗定位时选用Sobel算子。通过所得边缘点,沿边缘法线方向拓展像素,得到一系列过边缘线的像素点,求得这些点的灰度值,根据点灰度分布的数学特征,利用正交多项式最小二乘法求得拟合函数[7],如式(4)所示:

如式(5)所示,将函数 F5(x)对 x求二阶微分并令其等于零,求得x的数值,如式(6)所示。

通过上述推导得到边缘计算表达式,可直接求得边缘的亚像素精确位置。

2.4.4 图像区域标记

区域标记将连接在同一边缘的像素附上同一标记,不同边缘的像素附上不同标记。通过区域标记,齿轮内、外轮廓得以区分并为测量提供便利,具体过程如下:

(1)逐行扫描齿轮图像,首次遇到目标像素A时为其附上一个标记;

(2)继续扫描齿轮图像,将与 A相连接的所有像素附上相同的标记;

(3)返回步骤(1),重新查找新的目标像素并附上新标记,直至齿轮图像完成标记。

3 齿轮参数测量算法

齿顶圆半径、齿根圆半径、齿数、模数与公法线长度是直齿圆柱齿轮的主要测量参数。在测量过程中,必须先确定齿轮中心,然后给出其余参数的测量方法。

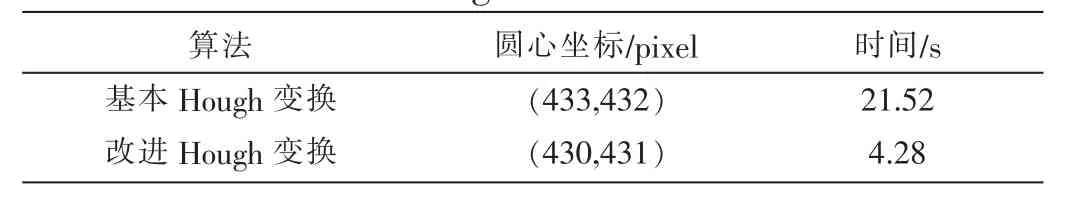

3.1齿轮中心O的确定

齿轮中心用图像中心坐标来表示,以像素为度量单位。本文采用改进的随机Hough变换,其基本思想是构造图像边缘点集,从中随机选取不共线的3点确定一个参考圆,计算参考圆的参数,计算该参数对应圆上的点数Mpc。如果 Mpc大于 Mmin,则判定参考圆为真实圆,其圆心坐标就是齿轮中心[8]。对同一齿轮图像分别用基本Hough变换和改进的随机Hough变换进行处理,结果如表1所示。

表1 两种Hough变换检测数据对比

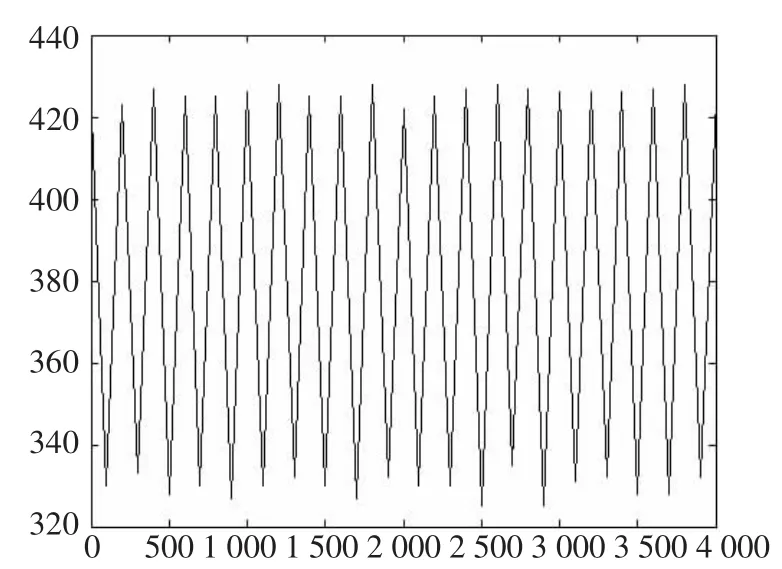

3.2 齿顶圆半径ra与齿根圆半径rf的计算

在理想的理论下,将渐开线直齿圆柱齿轮轮廓从某点展开,齿轮外轮廓上的点到齿轮中心的距离r是一个周期固定的理想函数,齿顶、齿根点到齿轮中心的距离是分别相等的。但在实际情况下,齿轮在加工过程中通常受到各种因素的影响,其几何参数必定存在误差,齿轮外轮廓上的点到齿轮中心的距离如图6所示。

图6 外轮廓点到齿轮中心的距离

通过计算距离曲线斜率的极值可提取外轮廓上所有齿顶点与齿根点的坐标,从而可得到单个齿顶点与齿根点分别到中心的距离,最后计算所有齿顶点与齿根点距离的算术平均值即是齿顶圆及齿根圆半径。

3.3 齿轮齿数Z的计算

齿数Z可根据齿顶圆轮齿的中心角计算得到。为了减小误差,首先利用特征匹配排除齿轮缺陷部分,然后在齿顶圆上取多个齿的中心角并求出单个齿的平均中心角φ,最后利用式(7)经圆整求得齿数Z。

3.4齿轮模数m的计算

齿轮模数m可根据齿顶圆半径与齿根圆半径计算。首先利用式(8)求出预估模数 m1,然后从 GB 1357-87中选定与m1相近的两三个标准值 m2、m3、m4,待预估模数m1圆整后便可从中确定齿轮模数m。

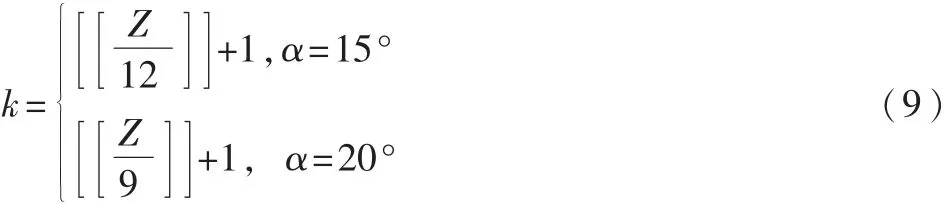

3.5 齿轮公法线长度L的计算

齿轮公法线是齿轮加工与测量中用到的重要参数,直齿圆柱齿轮的公法线长度可根据齿轮齿数与模数计算求得。首先根据压力角α与式(9)求取跨距齿数k:

其中,[[]]是取整符号,定义[[x]]≤x。再由式(10)求直齿圆柱齿轮公法线长度。

4 实验结果与误差分析

选取压力角α=20°、带键槽的直齿圆柱齿轮,在相同的实验环境下分别使用数字测量仪与传统测量方法对其主要参数进行测量,检测结果如表2所示。

表2 齿轮数字测量与传统测量结果对比

数字测量仪能实现齿轮参数的精确、快速、自动化、实时在线测量,但是测量结果仍然存在误差。误差来源主要如下:

(1)硬件系统引起的误差。视觉系统中CCD相机分辨率是有限的,被测零件越大,则每个像素所代表的实际尺寸就越大,测量精度就越低。在信号摄取、转换与传输过程中,视觉系统通常会受到光子噪声、暗电流噪声、噪声等影响,产生失真误差。

(2)图像处理引起的误差。利用Hough变换确定齿轮中心过程中,由于算法精度限制会引起定位误差。在计算齿顶圆半径与齿根圆半径过程中,利用求导法求极值点时会产生误判而丢失部分数据。

(3)舍入误差。在参数计算过程中,按照计算机有效数字对测量数据进行适当取舍,由此必定造成舍入误差。

5 结论

将基于图像处理的计算机视觉检测技术应用于直齿圆柱齿轮数字测量仪,实现了对齿轮参数的快速、精确和自动测量,可广泛适用于实时在线的精密测量;同时具有较好的灵活性与拓展性,能耦合到齿轮加工系统中,极大地提高了生产的智能化与自动化程度。

[1]倪振松,邢济收.计算机视觉技术在齿轮测量中的应用研究[J].微计算机信息,2007,23(3):123-125.

[2]张少军,苟中魁,李庆利,等.利用数字图像处理技术测量直齿圆柱齿轮几何尺寸[J].光学精密工程,2007,12(6):619-625.

[3]黎鹏,刘其洪.基于机器视觉的直齿圆柱齿轮尺寸参数测量[J].计算机测量与控制,2009,17(4):646-648.

[4]刘力双.电子摄像式刀具预调测量仪的研究[D].天津:天津大学,2006.

[5]陈炳奇,孙明.Visual C++实用图像处理[M].北京:清华大学出版社,2004.

[6]徐中宇,宁闯,周亚洲.一种快速亚像素边缘检测算法[J].吉林大学学报(理学版),2014,5(2):308-313.

[7]刘力双,张铫,卢慧卿,等.图像的快速亚像素边缘检测方法[J].光电子激光,2005,16(8):993-996.

[8]孟得欣,谢二莲.基于 Hough变换的汽车零件中圆形检测算法的改进[J].计算机工程与应用,2015,51(11):172-174.

Design and research of numerical measure tool for spur gear

Gao Feng1,Liu Huan2,Tian Guofu1

(1.Shool of Mechanical Engineering,Shenyang University of Technology,Shenyang 110870,China;2.School of Management,Shenyang University of Technology,Shenyang 110870,China)

A numerical measure tool of spur gear based on computer vision technology is introduced.Its running principle,hardware composing structure,software functional module and basic measuring algorithm are presented.Firstly,by making use of image processing technology,the precise image edge contour is extracted,then an improved random Hough transform is proposed to search gear wheel center.At last,the measuring data is handled,then the basic parameter of gear is calculated and stored in database.The experimental result shows that the tool has features of high efficiency and precision and automatic level.It has great significance to precise manufacture of gear and mechanical transmission.

spur gear;parameter measurement;computer vision;image processing;random Hough transform;error analysis

TH89

A

1674-7720(2015)24-0094-04

高峰,刘欢,田国富.直齿圆柱齿轮数字测量仪的设计与研究[J].微型机与应用,2015,34(24):94-97.

2015-08-20)

高峰(1989-),男,硕士研究生,主要研究方向:模式识别与人工智能。

刘欢(1990-)女,硕士研究生,主要研究方向:项目与工程管理。

田国富(1968-),男,博士,副教授,主要研究方向:数控技术与装备、智能算法应用。

沈阳市科学技术局科技攻关项目(F15-040-2-00)