以竹子为原料清洁制浆新工艺

2015-10-18张克贤武长安邱全国魏秀珍

张克贤,武长安,邱全国,魏秀珍

(1.天津现代职业技术学院 天津 300350;2.深圳市美中现代科技发展有限公司 广东深圳 518057;3.成都连接流体科技有限公司 四川成都 611731;4.天津市慧珍科技有限公司 天津 300384)

0 引 言

原料结构问题是制约我国制浆造纸工业可持续发展的重要因素。我国造纸工业由于受具体国情的限制,在制浆过程中非木材纤维原料占有很大比重。以麦草为原料的清洁制浆新工艺(专利申请号 200910245061.3)已得到应用。以竹子为原料的清洁制浆新工艺是以麦草为原料清洁制浆新工艺的优化,并已成功应用。由于制浆中不产生黑液,减少了中段水的负荷,并且采用了膜设备和絮凝沉降常规处理方法,生产中每一工段的水均被回收、净化,返回各工段循环使用,无废弃物(水、固、气)排放,彻底解决了环境污染问题,真正达到了零排放。由于竹子的生长期短,一次栽种的竹子能够连续几年使用,符合林纸浆一体化循环发展模式,因而该工艺对造纸行业的可持续发展具有重要意义。

1 研究内容

1.1 竹浆生产工艺流程

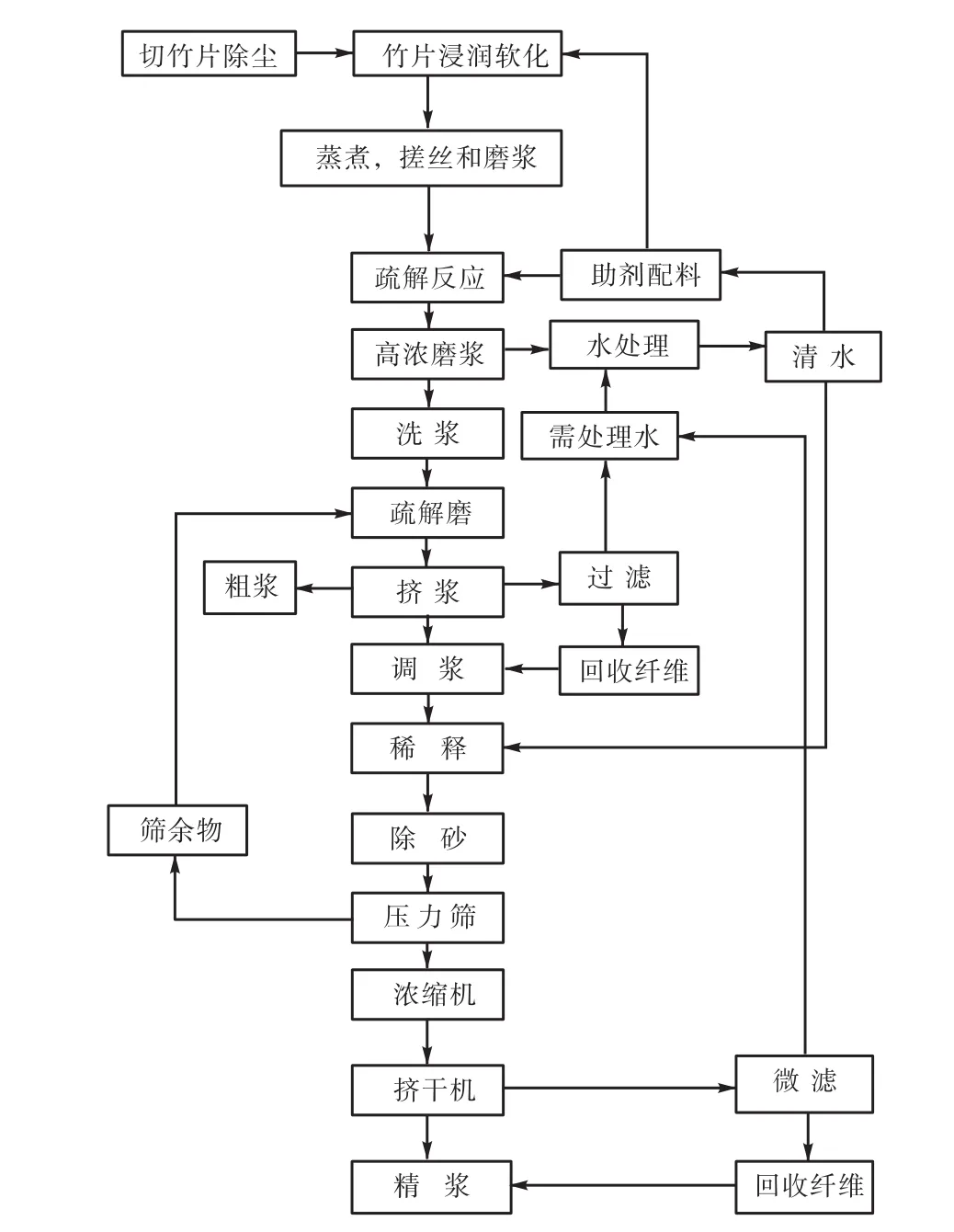

本试验生产工艺流程如图1所示。

1.1.1 备料

竹子预先由鼓式切片机进行切割,切至 5~10,mm 后,进入振动筛,将灰土、石子等除去。除杂后的竹片用水洗去残余的灰土,送至池中加入水(与竹材比例为 3∶1)、软化剂0.25%、NaOH 3%(均为绝干竹材)搅拌均匀后,加热至 70,℃,4,h后经搓丝机搓丝,然后进入疏解反应器。

1.1.2 疏解反应

在螺旋式疏解反应器中,同时加入碱液和 H2O2、渗透剂、稳定剂复配而成的疏解剂并升温至 80,℃,与竹浆快速反应使木素降解,同时进行氧漂白,经1,h左右即可制成粗白浆(浓度约 30%)。

1.1.3 高浓磨浆

用高浓磨浆机对粗浆进行磨浆,同时加入 H2O24%、NaOH 3%(均为绝干竹材)。

1.1.4 粗浆的洗涤、精选和水处理

反应得到的粗浆经逆流洗浆机洗涤,用双螺旋挤浆机挤干,挤出的水经过膜处理和蒸发器浓缩回收木质素,经处理系统处理后的水重新用于疏解反应和洗浆。

图1 竹浆纤维清洁生产工艺流程Fig.1 Technological process of clean production with bamboo pulp fibers

将疏解后的浆料稀释至 1%~1.5%浓度,用泵送至除砂器进行处理,尾渣在重力作用下进入排渣池,用于制造复合板。从除砂器出来的良浆进入压力筛,不能通过筛缝的粗大纤维由排渣口排出,返回疏解反应器进行二次处理。

1.1.5 成品浆浓缩

压力筛流来的稀浆经圆浓缩机浓缩,再经双网挤浆机挤干,得到含水量 60%的漂白浆。挤浆机挤出来的水经絮凝沉淀后,分离出清液,一部分回用于制浆工序(或经膜处理后再回用),另一部分用于清洗竹片。其沉淀与筛选出的杂质混合压制成板材用于建筑材料或与煤混合直接燃烧。

1.2 反应原理

该工艺是一种化学和物理相结合的制浆生产工艺,生产过程中主要采用氧化剂,最大限度地与原料中的木质素充分接触、快速渗透进行氧化反应,把木质素氧化成无色的羧酸,发生解聚作用从胞层间内溶出,使原料快速成浆。采用氧化剂的目的是将原料中木质素和有色物质氧化降解为无色物质,制浆水经处理后回用。沉淀物经浓缩和干燥处理后得到白色固态有机物,可直接做复合板材使用。整个制浆过程不产生恶臭气味,纸浆白度高达68%以上。

本工艺采用 H2O2作为氧化剂。它是溶解氧的简便来源,氧化反应后具有环境保护相容性的副产品——水和氧。因此,可真正做到制浆造纸清洁生产。

在制浆过程中,主要是破坏木质素结构中的发色团,将木质素、半纤维素、色素以及灰分等分离出来,而获得纤维素。用表面活性剂作蒸煮助剂,可以促进蒸煮液对纤维原料的渗透,增进蒸煮液对原料中木质素和胶质的脱除。

在碱性情况下,H2O2对木质素有双重作用(见图2)。

图2 木质素与碱性过H2O2的氧化反应Fig.2 Oxidizing reaction between lignin and alkaline hydrogen peroxide

如图2所示,H2O2生成的HOO·消除木质素结构中的共轭羰基;依靠与 HO·和 O2·反应,通过降解和溶解除去大量木质素。游离基与木质素芳香环反应,发生氧化分解,因而增加木质素分子的亲水性和溶解性。

木质素结构单元苯环是无色的,但在蒸煮过程中形成各种醌式结构后,即变成有色体。H2O2与木质素结构单元苯环的反应,实际上就是破坏醌式结构的反应,使其变为无色的其他结构,导致苯环氧化开裂最后形成一系列二元的羧酸和芳香酸。所以在常规条件下,主要是 H2O2分解产生的 HOO·与木质素的反应,HOO·主要是攻击木质素中的亲电发色基团(如羰基、共轭双键和醌式结构等),通过破坏这些发色基团的结构来提高纸浆的白度。

1.3 水处理流程

该工艺将竹片洗涤水、浸润软化水、疏解反应水和中段水通过管道集中处理,混合后通过絮凝沉降法和膜分离法相结合的方法处理后回用。絮凝沉降法是目前国内外普遍用来提高水质处理效率的一种既经济又简便的水处理技术,其关键问题之一是絮凝剂的选择。该工艺采用自主研制的混凝剂,具有良好的凝聚效果、脱色能力,操作简便,应用在水处理过程中效果良好。本试验中筛选的无机混凝剂和有机混凝剂,对工艺中废水进行絮凝沉降处理,获得了较为满意的结果。絮凝沉降法处理过的水在经膜分离法处理后基本实现 回用。

1.3.1 絮凝沉降法

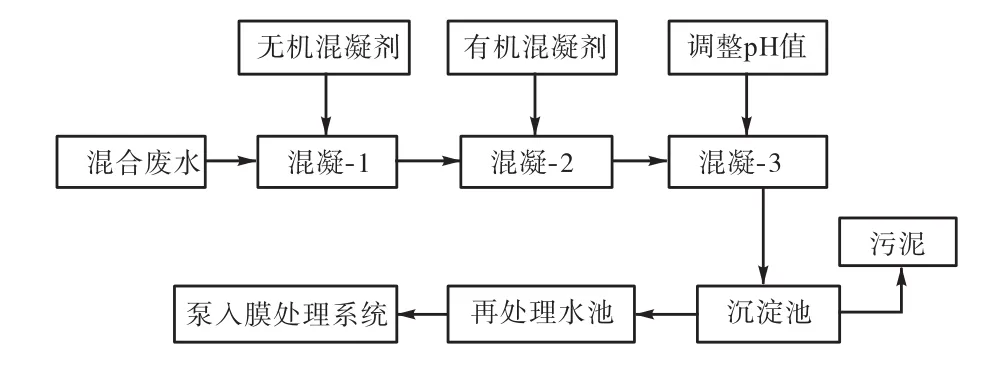

混合废水絮凝沉降法处理工艺是将各工段废水混合后进行絮凝处理,先加入一定量的无机混凝剂,经静态混合器混合后达到均匀状态,再加入优选的有机混凝剂,调整 pH值后通过自然沉降进行固液分离。其工艺流程如图3所示。

图3 混合废水絮凝沉降处理工艺流程图Fig.3 Process flow diagram of flocculation sedimentation treatment for composite wastewater

絮凝沉降处理脱色原理为通过混凝剂材料的表面吸附、离子交换以及助凝作用,利用混凝剂的电荷中和及压缩双电层的能力、范德华力与氢键作用、有机分子链的架桥作用以及絮体的卷扫作用,能够高效经济地去除洗草水的发色基团,从而大幅降低废水的色度,达到脱色和沉降目的。

1.3.2 膜分离法

膜分离技术原理(见图 4)是在渗透实验装置的膜两侧施加一个压力差,并使其超过渗透平衡时的压差,引起溶剂倒流,使浓度较高的溶液进一步浓缩。膜分离技术一般分为微滤、超滤、纳滤、反渗透。它们的主要区别在于膜孔径的大小。

图4 膜分离技术原理示意图Fig.4 Schematic diagram of the principle of membrane separation technology

絮凝沉降处理后的制浆废水中含有的大分子有机物已相对较少,主要污染物质为悬浮物和分子量较小的有机及无机物质,由于微滤处理只截留悬浮物,对废水中有机物质没有截留作用,而且废水回用于纸机系统并不需要达到纳滤和反渗透的标准,所以该研究采用超滤膜对絮凝沉降处理后的制浆废水进行后续处理。通过实验选择了最佳截留分子量的超滤膜,考察了超滤膜对废水的通量、CODcr去除率、TS去除率等因素的影响,优化出了膜处理废水的最佳操作条件,达到膜处理后的废水能够回水使用。

膜实验设备由成都连接流体分离科技有限公司设计并施工。陶瓷膜实验设备的孔径50,nm,有效膜面积为0.24,m2,膜耐高温、耐污染、耐酸碱。超滤浓缩设备的膜截留分子量为150~300,Da,有效膜面积为 2.3,m2,膜耐高温、耐污染、耐酸碱。超滤料液温度≤40,℃,超滤操作压力≤0.25,MPa。

2 结果与讨论

2.1 制浆工艺条件的确定

根据试生产的结果以及生产验证,确定工艺条件如下:竹片与水之比为 1∶3,NaOH 用量 6%,渗透剂用量 0.2%,软化剂用量0.25%,制浆助剂0.5%,反应液pH值为10~11.5,H2O2用量4%,反应温度为70~90,℃,反应时间为2~4,h。

竹片结构比稻草紧密,药液不易渗透,所以需要加软化剂和渗透剂预先浸泡软化。首先在池中加入水(与竹片比例为3∶1),然后加入软化剂 0.25%,渗透剂 0.2,H2O24%,NaOH 3%(均为对竹片)搅拌均匀后,将竹片加入,加热至 70,℃,3,h后经搓丝机搓丝,然后加入疏解反应罐,再加 H2O24%,反应2,h后,即得到白浆。其指标如表1所示。

2.2 部分实际生产情况记录

根据前述确定的工艺条件,共进行了多批次试生产。

从表 1中可以看出,该工艺完全适用于竹材一次成白浆的生产。

一般情况下,连续生产初始投料温度会逐渐升高,其原因为连续生产反应液循环使用时散热损失小。这也说明,连续生产可以节省能源。

表1 不同条件下竹片制浆效果Tab.1 Effects of bamboo pulping under different conditions

根据该生产数据显示,工艺可行,产品质量稳定,特别是在低温、短时间内,一次得到白浆,省去了漂白工序,减少了污染。

2.3 疏解反应液循环使用对制浆结果的影响

我国绝大部分造纸厂采用碱法制浆而产生黑液,黑液中所含的污染物占造纸工业污染排放总量的90%以上,且具有高浓度和难降解的特性,它的治理一直是一大难题。而本文的研究工艺不产生黑液,反应水处理后可回用。

该工艺在疏解反应过程中,反应体系中因氧化的木质素和半纤维素的酸性基团增多而导致pH值降低。并且溶出的有机组分会被进一步氧化,生成一系列低分子量的有机酸和CO2,进一步降低了整个反应体系pH值。COD主要来源于制浆黑液中的木质素衍生物和酚类化合物。在制浆过程中一部分溶出的木质素进一步氧化成 CO2和 H2O,从而有效降低黑液中的 COD。同时由于一部分木质素在氧化时已由苯环化合物转化成脂肪链状化合物和 CO2,同样会降低黑液的 COD。BOD的主要来源是溶解于黑液中的碳水化合物。在反应过程中,溶解在黑液中的部分碳水化合物也被氧化成低分子的有机酸、CO2和H2O,并且制浆反应体系的pH值降低,溶解于黑液中的碳水化合物会在纤维上沉积,进一步降低了碳水化合物的含量。因此,该工艺中制浆反应液的 BOD含量也会下降。

疏解反应液经沉淀、絮凝处理后循环利用。在反应体系中,竹材原料制浆反应液的循环利用过程中几乎看不到因循环次数以及反应液回用率的增加而降低纸浆性能的现象。浆的白度等指标变化不大。疏解反应液循环使用对制浆结果的影响,如表2所示。

表2 疏解反应液循环使用对制浆结果的影响Tab.2 Influence of recycled use of defibering reaction liquid on pulping results

反应液回用对制浆效果带来的不利影响,从理论上来讲,主要原因在于随反应液回用次数的增加,反应液有机物的不断积累。虽然有机物积累对制浆有不利影响,但经过处理后循环使用,影响不大。而且浆的收率还略有提高,可能是溶解在反应液中的物质达到一定浓度时会沉淀出来,同时有一部分被H2O2分解掉以及半纤维素在浆料中沉积的结果。

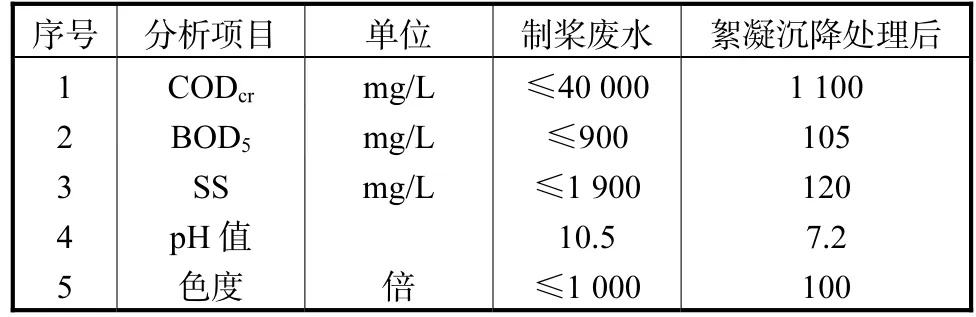

2.4 絮凝沉降法处理结果

通过有机和无机混凝剂调整pH值,沉降处理后的混合废水,其 COD、BOD、pH 值、色度、悬浮物等指标的变化如表 3所示。

从处理结果看,絮凝沉降处理能够高效经济地去除混合废水的发色基团,从而大幅降低废水的色度。COD、BOD、pH值、悬浮物等指标大幅下降。

表3 混合废水的水样经水质分析的废水水质指标Tab.3 List of quality indexes of composite wastewater

2.5 膜分离法处理结果

超滤系统根据每天中段水处理量,共设计了 120支膜,每天透过水为 2,400,m3。袋式过滤器 2套,型号 LJ6T-DS01-2#。超滤装置1台,型号为LJ6T-UF050。

原水泵1台,功率为15,kW。增压泵1台,功率为30,kW。清洗泵 1台,功率为 45,kW。清洗罐 1台,体积为 5,m3。加药系统中,加药泵、加药箱各 1台。控制系统 1套,为 PLC编程自动控制。

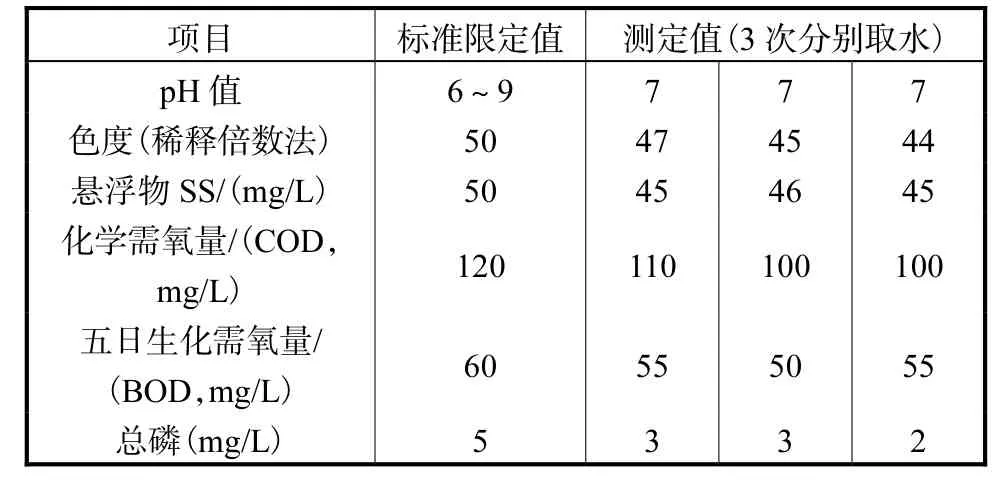

为了更加切合生产实际运行模式,该实验周期为 30,d,每天运行 22,h,清洗维护时间 2,h。将絮凝沉降处理后的制浆废水经超滤膜设备处理,结果如表 4所示,COD 为 110、SS为40、色度为45,符合回用标准。

表4 超滤设备处理前和后的出水对照指标表Tab.4 Contrast of effluent indexes pre and post ultrafiltration treatment

根据《城市污水厂污染物排放标准》(GB 18918-2002)中三级标准的指标限定值,将每天处理后的水取样,进行连续3,d的指标测定,结果如表5所示。

表5 连续3,d对超滤设备处理后的水取样测定结果Tab.5 Sampling test results of ultrafiltration treated water for consecutive 3,days

结果表明,在最佳操作条件下处理废水,悬浮物 SS从150,mg/L降低到 40,mg/L,CODcr从 1,360,mg/L降低到110,mg/L,五日生化需氧量从 110,mg/L降低到 50,mg/L,色度由120倍降低到45倍,可满足工艺水回用的要求。

3 结 论

以竹子为原料清洁制浆新工艺采用分步氧化法,短时间内得到白浆,不产生黑液,同时将制浆工艺中产生的废水经过絮凝沉降法和膜分离法二者相结合的方法处理后回用,无废水排放。

疏解反应在低温、常压下进行,而传统的碱煮工艺在高温(170,℃)、压力 0.6~0.8,MPa的情况下运行,仅升温热量就节省 50%。疏解反应液放出温度为 90,℃左右,经沉淀后回用温度为 70,℃,只需加热至 75~80,℃,就可投料反应,后期靠自身反应热可升温至 100,℃左右,计算下来,每吨风干浆仅需180,kg燃煤,远低于HJ/T 339-2007中规定的一级标准。

利用膜分离技术可从制浆废水中回收水资源,整体系统回收率达到70%以上,每处理 1,t废水的处理成本为 1.8 元。对减轻或杜绝废水对环境的污染,减少污水总排放量,削减排放到水体中的污染物,改善环境质量具有重要意义。■

[1]于洪祥,汤志刚,薛崇昀.非木材纤维原料的 Milox制浆方法的研究[J].中华纸业,2005,26(6):31-37.

[2]秦丽娟,陈夫山,王高升.稻麦草环保型制浆方法——碱性过氧化氢机械法[J].上海造纸,2004,35(5):9-11.

[3]聂勋载.草料特性蒸煮的要求与草浆蒸煮生产实践的回顾[J].湖北造纸,2004(2):22-24.

[4]何秀院,吕永康.麦草化学制浆造纸的清洁生产工艺[J].化工环保,2009,29(3):256-259.

[5]乔军,李忠正.世界纸浆工业全无氯漂白发展概述[J].林产工业,1998,25(5):5-8.

[6]王森,张安龙.国内造纸工业的污染治理现状及解决的方法[J].上海造纸,2006,6(37):61-63.

[7]王晖,符斌.造纸废水处理方法现状及展望[J].中国资源综合利用,2005(2):21-24.

[8]武长安,张克贤,邱全国,等.以麦草为原料清洁制浆新工艺[J].天津造纸,2011(4):7-14.

[9]张克贤,魏秀珍.清洁制浆(麦草浆)新工艺中洗草水的混凝处理[J].天津造纸,2011(4):15-18.

[10]邱全国,武长安,张克贤.麦草清洁制浆新工艺中制浆废水的膜技术处理[J].天津造纸,2012(5):10-15.