动车组电压互感器现场局部放电测试技术研究

2015-10-17杨斯泐郭晨曦

杨斯泐,郭晨曦

(中国铁道科学研究院 机车车辆研究所,北京100081)

铁路供电技术

动车组电压互感器现场局部放电测试技术研究

杨斯泐,郭晨曦

(中国铁道科学研究院 机车车辆研究所,北京100081)

从绝缘事故发生的原因进行分析,针对现场局部放电现测试的各种干扰源,提出抑制和解决的方法。采取适当的抗干扰措施后,对动车组电压互感器进行局部放电检测,能有效发现互感器内部缺陷。通过现场测试证明,局部放电检测是一种能够提前发现互感器潜在隐患的重要测试手段。

动车组;电压互感器;局部放电;

在动车组整个高压系统中,电压互感器是直接联于27.5 k V高压侧,因此一旦发生事故,往往会造成动车组高压系统故障,导致动车组临时停车和运营事故。近几年来,随着动车组运营线路的增加和服役时间的延长,高压系统整体运行稳定,但各型动车组高压互感器绝缘事故时有发生,对高速铁路安全运行构成威胁。现场没有有效而快捷的方法来检测绝缘内部常存在的弱点,暴露出运行维护方法和检测手段的缺失,为此,需加强对动车组高压系统设备进行预防性试验,发现问题设备,及时更换,避免事故范围扩大。

国内动车组暴露出的绝缘问题需要一种常规而有效的方法进行验证和检测,而高压设备现场局部放电测试技术是一种有效的方法。动车组变压器,互感器,电缆,绝缘子等高压设备绝缘结构较为复杂,内部发生局部放电的原因很多,如果设计不当,局部场强过高,工艺上有缺陷使绝缘中含有气泡,在运行中油质劣化分解出气泡,机械振动和热胀冷缩造成局部开裂出现气泡。在这些情况下,在外施电压下都会发生局部放电。放电的能量很微弱,可能暂时不会影响设备的短时绝缘强度,但日积月累将引起绝缘老化,最后可能导致整个绝缘在正常电压下发生击穿。根据动车组高压设备在不同电压下的局部放电强度和发展趋势,来判断绝缘体内部是否存在缺陷和绝缘介质目前的状态和老化情况。从而通过现场的局部放电测试对动车组高压系统绝缘状态进行评估和分析,有助于保证高速动车组高压系统的整体安全。

1 动车组高压绝缘事故原因与分析

1.1动车组电压互感器的标准讨论

由于动车组原型车是基于IEC或者欧洲标准设计,动车组所使用电压互感器选型时额定绝缘水平普遍采用IEC标准中35 kV电力系统电压等级数值,部分采用36,70,170 kV标准等级。由于35kV电压等级为三相间的线电压,对地相电压仅为20.8 kV,低于中国铁路牵引供电系统所采用的25 kV电压等级。

从实际运营情况来看,由于动车组电压互感器绝缘水平并不能满足实际的要求,随着动车组运营年限的增加,绝缘事故的发生呈现增多的趋势。甚至一部分存在气泡或裂纹缺陷的电压互感器开始出现炸裂事故。

1.2高压电压互感器绝缘事故

(1)某动车组运行途中出现高压互感器破损事故如图1。互感器炸裂的断面有液体流出,互感器内部绝缘损坏,绕组局部出现短路和过热情况。互感器线圈中的绝缘漆缓慢受热,由于其外包覆的树脂材料阻止热量的发散,导致热量的积累并使绝缘漆融化并最终击穿短路,导致互感器炸裂。爆裂后高压互感器与连接线端子在运行途中对高压互感器内侧面造成了打击,造成高压互感器内侧面伞裙缺口。

(2)某动车组停放存车线担当热备车期间发生05车2位端高压互感器破损,对车顶破损部件及其他设备进行检查后,发现高压互感器破损面存在明显的气孔,初步分析为高压互感器自身质量问题,导致互感器原边产生大电流,使得互感器内部产生大量的热量,最终导致互感器破损,见图1~图2。

导致互感器损坏的可能原因有:①高压互感器自身制造缺陷,如绝缘体浇筑时存在气孔、杂质等导致其在运用过程中发生局部放电,逐步破坏内部绝缘而引起匝间短路并导致互感器过热;②系统过电压造成互感器绝缘破坏,一次线圈匝间或层间出现短接,进而产生大电流,使得互感器内部非正常发热,当互感器内部热量积聚到一定程度后,导致互感器炸裂;③在多种因素下,互感器与接触网耦合产生铁磁谐振,线圈磁饱和后,互感器内部积聚热量无法释放后炸裂;④如果固体绝缘中存在气泡缺陷,那么在运行电压下,气泡内将不断发生局部放电现象,这种长期的局部放电所产生的能量将不断作用于气泡周围的固体绝缘,使得其绝缘性能不断下降,最终失去绝缘作用导致击穿放电事故。因此,一旦投入运行设备的固体绝缘中存在气泡,那么对铁路供电的安全是一种威胁。

图1 破损后的电压互感器1

通过对故障电压互感器同类型产品进行的局部放电试验也的确发现了大量常规试验所不能发现的内部缺陷。

实践证明,通过局部放电试验能有效地发现固体绝缘内部的裂纹和残留气泡等缺陷,以前由于相关的试验标准和规程没有要求对动车组干式互感器进行局部放电试验,只是通过交流耐压试验来检查设备的好坏,结果发现绝大部分设备都是合格的,而且投入运行的动车组干式互感器初期发生爆炸的现象也很少。但是随着运行时间的延长,一部分存在气泡或裂纹缺陷的设备开始出现爆炸事故。

2 电压互感器局部放电的现场测试

2.1电压互感器常规试验与局部放电试验对比

一些绝缘常规试验,如介质损耗角正切、绝缘电阻、泄漏电流等均不能有效发现设备的局部放电缺陷。而进行工频耐压试验时,所施加的电压高出其额定工作电压数倍,通常情况下该试验可以发现很多绝缘材料的缺陷,尤其对局部缺陷效果非常明显,但是也有相应的弊端存在,即试品在进行耐压试验时可能会给其绝缘带来一定损伤,影响它的绝缘性能[1]。

局部放电试验的试验电压为1.2倍设备最高电压,该等级的试验电压不会损坏电压互感器的绝缘性能,通过对互感器进行局部放电试验可以判定其绝缘质量,相对来说这是一种非破坏性的试验。相对于工频耐压试验,局部放电试验具有较高的灵敏度,对于即将投入运营或正在运营的动车组,对其电压互感器局部放电进行检测,并采集和分析其测试数据,掌握其局部放电状态与绝缘老化程度。

2.2高压互感器绝缘状态的局部放电测试方法

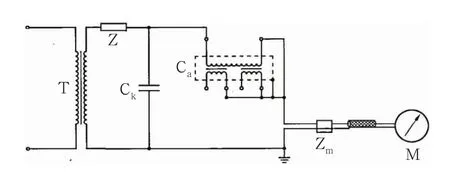

动车组电压互感器主要采用半绝缘干式电压互感器,而GB1207-2006电磁式电压互感器和GB/T 7354 -2003局部放电测量[2-3],两个标准规定了互感器局部放电测试的推荐方法。测量仪器的测量灵敏度应能测出5 pC的局部放电水平。基本回路最小可测的局放值决定于Ck/Ca的值,并且受到骚扰的限制。图3和图4分别为互感器局部放电串联和并联试验线路图,图5为动车组电压互感器现场测试的照片。

图3 电压互感器局放串联测试电路

图4 电压互感器局放并联测试电路

图3和图4中,T为试验变压器;Ca为被试互感器;Ck为耦合电容器;M为局部放电测试仪;Zm为测量阻抗;Z为滤波器。

这种测试方法,当Ca两端因局部放电引起电压变化△U时,经Ck耦合到检测阻抗Zm上,回路上即产生脉冲电流并在Zm上转化为脉冲电压,测量这个脉冲电压来检测局部放电。

图5 现场测试照片

测量电压互感器时,试验电压由被试电压互感器次级绕组自励磁产生,而不需高压变压器外施高压。

试验时,保证测量灵敏度能小于5 pC的情况下,将一明显低于起始电压预期值的电压加在试品上,逐步增加电压直到放电发生,或超过规定的局部放电测量低值。处于这一规定值时的试验电压就是局部放电起始电压Ui。然后将试验电压升至规定值,之后再逐渐地将电压降至放电小于同一规定值时的电压值。在这一放电限值处的试验电压就是局部放电熄灭电压Ue。然后在30 s内测量出电压互感器的局部放电水平。这时要注意Ui的值可能要受电压上升速率的影响,而Ue可能会受施加电压的幅值、持续时间和电压下降速率的影响。然而,无论如何试验电压不可超过受试设备所允许施加的额定短时工频耐受电压。

局部放电现场试验有其特殊问题。一是干扰抑制问题比试验室测试要严重的多,检测灵敏度比试验室内要低2个数量级,需加强抗干扰措施;二是如何解决试验电源的问题,通常在互感器低压绕组施加交流电压,高压侧感应出相应的试验电压进行局部放电试验。为避免在试验电压下磁通密度饱和而引起励磁电流过大,采用100~300 Hz的电源,最理想的试验电源是同步发电机组[4]。

3 现场测量的抗干扰措施

局部放电试验实质上是一种微量检测,各种干扰信号对检测影响很大,测量局部放电时受到的干扰应低到使局部放电量的测量具有足够的灵敏度和精准度。由于干扰可能与局部放电脉冲相似并且它们往往重叠,为此国家标准规定在进行局部放电测量时,背景噪声水平宜低于规定允许局部放电幅值的50%。高压设备的验收试验及型式试验时应该记录背景噪声。明确知道是由外部干扰引起的高的读数可以忽略。

3.1干扰源

干扰来源主要可以分为两大类。

一类是在试品回路未通电时就有,例如动车组升降弓造成接触网拉弧、无线电波、动车库内维修电焊、附近的高压试验、牵引电机、供电网中整流设备的可控硅的开关动作引起的,也包括检测系统本身的固有噪声。这类干扰也可能发生在电源接上但处于零电压时,这种干扰可通过空间也可以通过供电电源或地回路耦合检测系统。

另一类是当回路通电才产生的,但非试品所产生的干扰。这种干扰常随电压升高而增加。这种干扰可能包括试验变压器、高压引线、套管(如果它不是试品的一部分时)中的局部放电等,也包括附近动车组或试验基地,接地不良物体的火花放电或者由高压回路中的连接不良,例如由屏蔽罩与只作试验用的连接导线之间的火花放电。试验电压的高次谐波处于或接近测量系统的频带时也会引起干扰。由于固态开关装置(可控硅等)的存在,高次谐波经常出现于低压源,并且与火花触点噪声一起,通过试验变压器或者通过其他连接传递到试验及测量回路。

3.2骚扰的抑制

针对现场测试的干扰源,在动车组停放现场或动车库内进行现场测试,最基本的降低干扰的措施是屏蔽、滤波和接地。

3.2.1屏蔽、滤波和接地

将试验区附近所有不参与试验的金属结构妥善地接地和必要地屏蔽,避免试验构件出现尖端。

对试验回路和测量回路的电源进行滤波可以达到抑制干扰的效果,在电源侧添加低通滤波器和隔离变压器。选择背景噪声足够低的高压电源,以便在规定试验电压下对规定的局部放电值进行测量;背景噪声足够低的高压连接,以便在规定试验电压下对规定的局部放电值进行测量;滤波器对电源质量不好时尤为重要,对于现场测试中,必须配合良好的滤波器,进入测试端的所有电气连接都需要经过滤波器,才能使局部放电试验达到良好的效果。局部放电试验中带高电位的端子、连线都要采用适当的屏蔽和均压措施,避免产生电晕放电。

现场试验时,局部放电系统要设计一个单独的接地系统[5],不能和厂房的配电网、车间的接地网连接在一起。在生产车间内,有许多大功率的用电设备,如天车、空调、电机等,这些设备的零线、地线、外壳接地等可能都和厂房公共地网连接在一起,造成公共地网上有太多的干扰。

图6 电压互感器局放平衡法测试线路

3.2.2 平衡法检测回路

图5中所示平衡回路可降低各种共模所产生的干扰,且通常使观察者能够区分试品中的放电和试验回路其他部分的放电,相当于一个差动平衡系统。

3.2.3信号处理和还原

一般来说,特别是在现场条件下,灵敏度因存在干扰而受到限制,可以使用电子电路将真正的局部放电信号和干扰分开。这些电子方法用起来需特别仔细,并且保证这些方法不能遮去有效的局部放电信号。

采用频域和时域开窗,平均技术等措施对信号进行处理以抑制外来干扰。但当采用信号处理和复原技术降低背景噪声时,这将以改变其参数显示出来,因此能检测出重复出现的脉冲。

3.3电源的选择

提高放电测量的准确性必须提高电源质量,电源质量好坏与其连接的电网关系密切,电源线是电网干扰传入用电设备产生的干扰传到电网的主要途径,电源电压不稳,正弦波变形是由于线路存在高次谐波,用电设备是高次谐波产生的主要来源,电网中大功率设备多,各种电气开关通、断频繁,所产生的高次谐波量很大,电源质量必然较差。因此,就对电源采取下列措施[5]:

(1)尽可能使用独立的供电系统,独立使用电源变压器和配电设施。(2)配电设施到试验区应采用专用电缆连接,长度最好为150~200 m,电缆采用两芯分相铜带屏蔽,另加电焊机线作为接地。(3)电源进入试验区前,应采用双屏蔽隔离变压器,将供电回路与试验回路隔离开,也可隔离部分高频干扰。(4)隔离变压器后连接低通电压滤波器,截止频率应尽可能低。(5)控制、测量回路和照明的供电,应与高压用电的供电分开。

4 测试结果分析

按2.2节中动车组电压互感器局部放电测试电路进行试验,样品中包含新品和运营后替换的旧品进行比较,保证试验现场抗干扰措施到位。

测试电压在初级线圈的高压接线端和接地点进行。磁路、需要接地的初级线圈端部和次级线圈的一个接线端连接在一起,并且接地。

试验结果如表1所示

表1 互感器局部放电测试结果pC

抽样中,3台高压电压互感器的局部放电强度未超出标准要求。其中,旧品高压互感器2010.431520,局部放电的强度比其他两个高压电压互感器偏高,说明此旧品互感器绝缘水平已经劣化,建议停用更换。

5 结论

(1)局部放电试验是互感器预防性试验的重要组成部分,对已投入运营的互感器,具备条件的定期进行检测是很有必要的,可以及时、有效地发现互感器内部绝缘缺陷,预防事故的发生。

(2)通过采用屏蔽、滤波接地为主要手段,并利用平衡法能有效试验回路,能够在动车组试验现场进行互感器局部放电测试,灵敏度可以达到5 pC,满足一般测试要求。

(3)在某些干扰比较复杂的地区,即使采取上述抗干扰措施后,可能仍然不足以满足测试要求,需要研究更有针对性的动车组高压互感器现场局部放电的测试方法。

[1] 刘杜亮.动车组高压电缆局部放电成因分析和检测研究[D],兰州:兰州交通大学,2013.

[2] GB 1207-2006,电磁式电压互感器[S].

[3] GB/T 7354-2003,局部放电测量[S].

[4] 张仁豫,陈昌渔,王昌长.高电压试验技术[M],北京:清华大学出版社.2003.

[5] 尹叶红,王永超,张永波.动车组高压电缆局部放电试验的研究与应用[J],铁道车辆,2013,(04):11-14.

Voltage Transformer of the EMU on Site Partial Discharge Test Technology Research

YANG Sile,GUO Chenxi

(The Loco motive and Car Research Institute,China Academy of Railway Sciences,Beijing 100081,China)

From the insulating paper analyzes the causes of the accident,in view of the various interference sources of the partial discharge test now,inhibition of and the solution method is put forward.After proper anti-jam ming measures are taken,the emu voltage transformer partial discharge detection,can find transformer internal defects effectively,is a kind of effective field test method of transformer potential danger ahead.

EMU;voltage transformer;partial discharge

T U266.2

A doi:10.3969/j.issn.1008-7842.2015.04.17

1008-7842(2015)04-0075-04

1986—)男,助理工程师(

2015-02-26)