电力机车列车管预控压力控制仿真研究

2015-10-17贺元玉王俊勇

贺元玉,王俊勇

(西南交通大学 机械工程学院,四川成都610031)

电力机车列车管预控压力控制仿真研究

贺元玉,王俊勇

(西南交通大学 机械工程学院,四川成都610031)

列车制动系统是保证列车安全运行的关键技术,更加精确快速的控制列车管和制动缸压力都对机车制动控制系统提出了更高的要求。以HXD2电力机车中使用的新型制动机为基础,利用减压阀、高速开关电磁阀、压力传感器、经典PID控制的方式,以AMEsim软件为平台搭建机车列车管预控压力控制系统(即均衡风缸压力控制),并分别仿真分析机车在充风缓解、初制动、全制动(制动区)、紧急制动4个关键制动工况下对列车管预控压力的控制特性。

机车制动;均衡风缸;减压阀;高速开关阀;PID控制;仿真

目前在我国高速、重载铁路运输发展进程中,以和谐系列电力机车为标志,已经广泛使用以微型计算机为控制中心的第3代机车电空制动机。其通过在传统空气制动机基础上添加中央处理单元、高速电磁阀、EP模块等电气控制部件,由制动控制单元(Brake Control Unit,以下简称BCU)计算发出制动动作指令,完成机车车辆的调速以及最终停车。第3代制动机实现了功能模块的集成并且通过网络通信完成指令及故障的迅速反馈。更加稳定精确的控制列车管、制动缸压力的变化。

1 均衡风缸压力控制系统机理分析

制动控制器(大闸)通过手柄驱动主轴,依靠齿轮传动系统,带动定位凸轮、开关凸轮,同时齿轮系统将驱动制动控制器内部的角位移传感器主轴旋转,使传感器码器输出相应的电流信号(4~20 mA),以实现不同的制动控制指令输出。BCU接收到对均衡风缸压力要求通过控制电磁阀完成压力调节,形成对列车管预控压力的输出。

图1 自动制动控制原理图

均衡风缸压力调节模块通过电磁阀,按照制动控制单元的目标值对来自总风缸的压力空气进行调节输出,经过中继阀流量放大后进入列车管,完成对列车管压力的控制。如图1所示。

2 减压阀模型建立

减压阀通过控制阀口的开度来改变节流面积从而使流体的流速以及动能发生变化,形成不同的压力损失,完成降低通过减压阀后介质压力降低的功能。需要减压阀保证出口压力在一定的误差范围内保持稳定并且起到减压和稳压的作用。此处选用的是减压阀为直动式减压阀,即通过跳崖旋钮直接来调节调压弹簧的压力来改变阀的出口压力。其属于常用膜片式减压阀,结构如图2所示。

图2 减压阀结构图

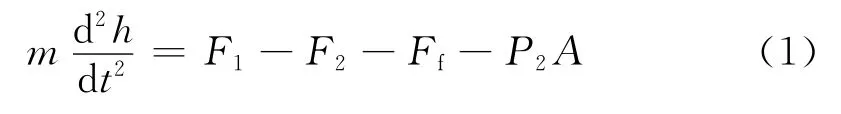

2.1 力平衡方程

在调节减压阀工作阀口开度大小的过程中,阀杆位移直接连接调压弹簧与阀座之间的运动,从而形成与阀芯之间的工作阀口的调控。所以此处以阀杆为受力分析部件,如图3所示,列出减压阀内部力平衡方程:

图3 运动部件力平衡示意图

根据牛顿第二定律,可运动部件的运动方程可以写为:

式中m为可运动部件质量,kg;h为阀芯开度,m;F1为调压弹簧压力,N;F2为复位弹簧复位力,N;Ff为摩擦阻力,N;A1为反馈压力在膜片的有效作用面积,m2。

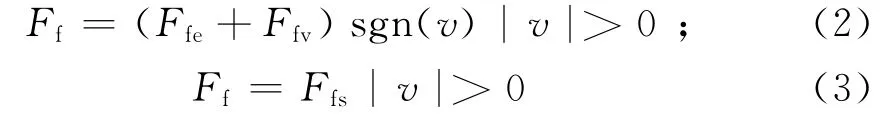

常用摩擦力经验公式为:

其中

式中Ffc为静摩擦力,N;Ffv为库伦摩擦力,N;Ffs为粘性摩擦力,N;Bv为粘性摩擦系数,N·s/m;v为可运动部件运动速度,m/s。

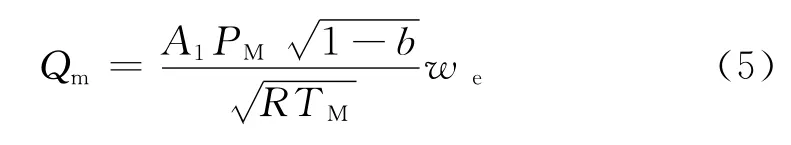

2.2流量表达式

根据sanvilleF.E.的研究,实际气动元件的流量可以用式(5)、式(6)计算得出。

其中

式中A1为减压阀等效通径的面积,m2;PM,Pd为元件上、下游压力,MPa;TM为元件上游温度,K;σ为压力比;b为临界压力比,b=0.2~0.5;

2.3基于AMEsim减压阀PCD建模

根据建立的数学模型以及对减压阀内部结构原理的分析,此处利用基于物理模型化的AMEsim软件对减压阀进行PCD建模如图4所示。

图4 减压阀PCD模型

主要参数取值见表1。

表1 减压阀仿真模拟主要参数表

3 高速开关阀模型建立

本文所分析研究的空气制动控制模块中,对均衡风缸的压力控制将以高速开关阀直接作为执行元件,通过高速切换完成精确压力的输出。此处将需要3种类型的高速开关阀实现这一功能,分别为常闭式二位二通电磁阀、常开式二位三通电磁阀以及常闭式二位三通电磁阀。

3.1开关阀功能模块分析

根据电磁阀的特点,可以将其分解为4个子模型,无论何种模式的开关阀,其工作机理均由电、磁、机械、流体4大功能模块有机联系完成,各模块之间的作用关系如图5所示。

(1)当激励前开关阀阀芯在弹簧复位力的作用下关闭阀口,关闭输出阀口。

(2)在线圈感抗L和阻抗R的作用下使电磁线圈内电流逐步上升。同时引起电磁力F的变化完成电磁转换。在初期由于F较小不足以克服阻力从而阀芯处于静止,当电流增长到F足以克服阻力时阀芯开始运动,实现电—机械的转换。

(3)当激励撤除,线圈中电流逐步下降,但在初期弹簧复位力不足以克服电磁力F,当电磁力进一步减小小于弹簧复位力时,阀芯开始复位运动。

图5 气动高速开关阀功能模块图

3.2开关阀建模仿真

以二位三通电磁阀为例,模型根据对高速开关阀各功能模块所用原理的分析,以A M Esim软件为平台建立如图6所示模型。

图6 二位三通常开电磁阀PCD建模

如图所示,左侧部分为电路以及磁路模块,对BCU发出模拟信号进行电磁转换,最终形成力的输出完成对右侧阀体动作的控制。

表2 高速开关阀主要仿真模拟参数

4 预控压力控制系统建立

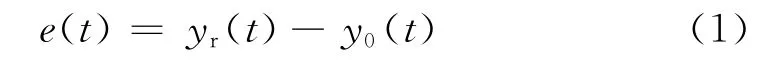

4.1PID控制原理

PID(比例—积分—微分)是一种线性控制器,在工业控制中广泛应用。其实质为利用偏差,消除偏差。它根据给的目标值yr(t)与实际的输出值y0(t)构成控制偏差e(t):

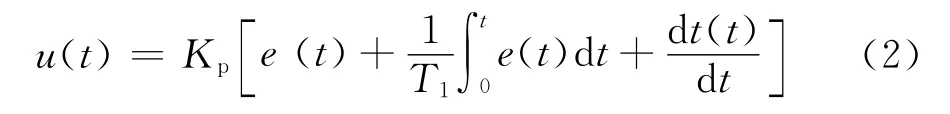

如图3所示,整个PID控制系统由模拟PID控制器和被控对象组成,输入输出关系为:

其相应的传递函数为:

式中u(t)为控制器输出的控制量;e(t)为偏差信号;Kp为比例系数;T1为积分时间常数;TD为微分时间常数。

4.2均衡风缸压力控制系统结构分析

相对于HXD2机车通过单个两位两通常开电磁阀完成增压的作用,采用如图7所示的结构,通过两位两通、两位三通电磁阀的重叠布置来提高缓解功能的稳定性,相互形成自动备用结构。工作状态中两电磁阀同时收到相同的来自BCU指令。两者均正常工作时由电磁阀2来连通增压气路。当电磁阀2发生故障后,不需要BCU进行任何其他指令转换,增压功能自动由1、2电磁阀共同连通气路进行实现。

图7 均衡风缸压力控制系统

紧急制动电磁阀在工作过程中必须常得电,直到接收到来自BCU的紧急制动指令后,常用制动电磁阀是在进行常用制动调速、停车过程中进行工作。同时,当常用制动电磁阀故障时,紧急排风电磁阀也可以作为冗余。压力传感器将输出压力反馈给BCU从而实现精确的闭环控制,当列车管出现泄漏等情况时,及时监控压力变化,从而保证机车缓解制动性能的稳定。

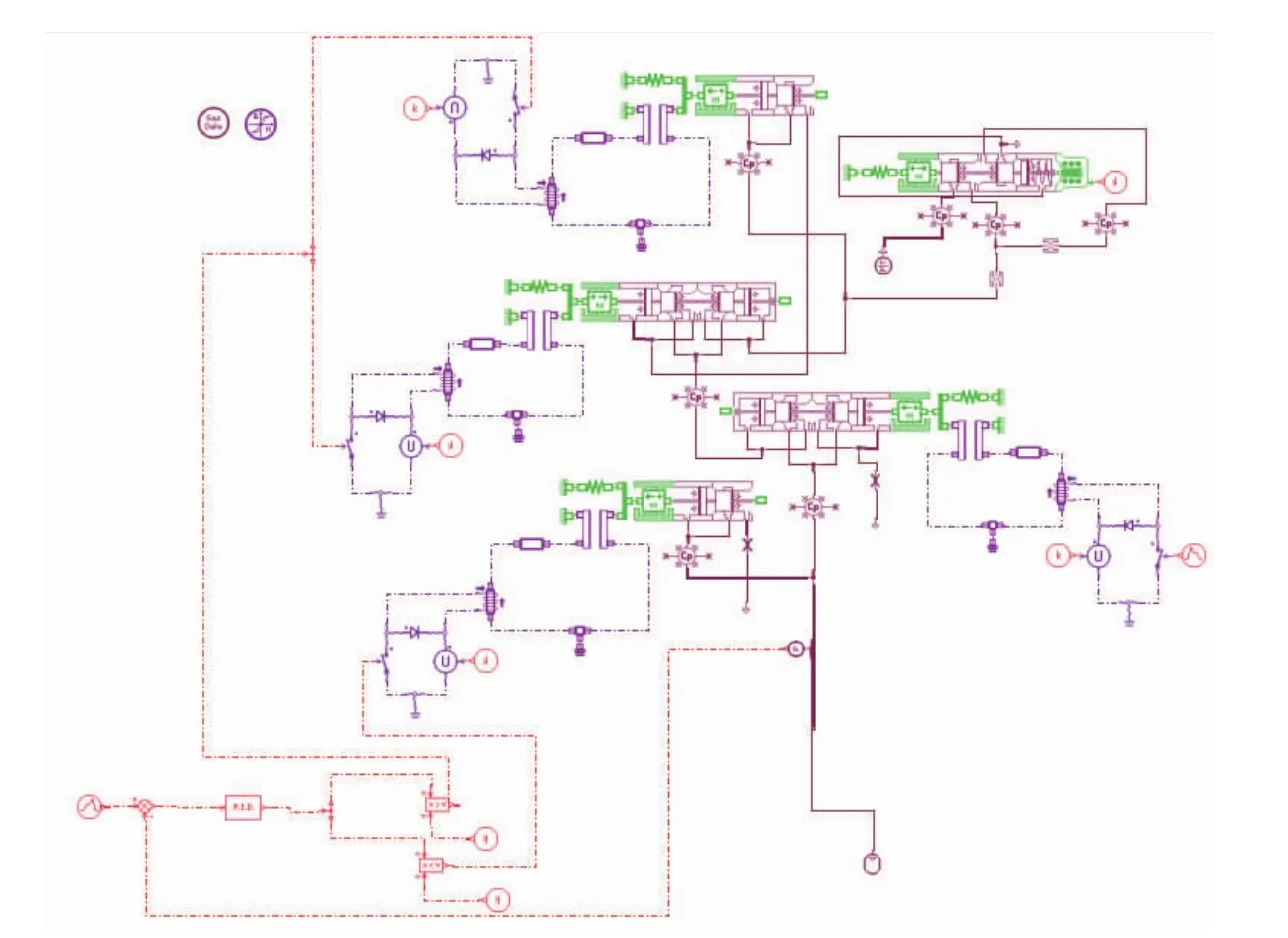

根据图7控制系统原理图,使用前文所构造减压阀、高速开关阀PCD模型并利用AMEsim软件中PID控制模块,搭建列车管预控压力控制系统如图8所示:

5 仿真结果分析

参照HXD2机车制动机工作性能实测参数,列车管缓解到定压600 kPa用时t=10.3 s,稳定压力值610.02 kPa;制动区实现阶段减压并且在全制动位列车管减压170 kPa,压力稳定值435 kPa;紧急制动列车管压力从定压降至40 kPa用时9.45 s。本文设置在列车管定压为600 kPa模式下进行模拟仿真。PID主要参数设置为Kp=1.2,KI=0.007,Kd=0(选择经典PID控制中的PI控制模式)。设置均衡风缸容积为0.6 d m3,理想气源压力为900 kPa,减压阀稳定压力值在650 kPa向缓解电磁阀进行供风,缓解电磁阀节流孔有效面积A1=0.85 mm2,制动电磁阀节流孔有效面积A2=0.4 mm2。

模拟机车在初制动、全制动(制动区)以及紧急制动模式下均衡风缸压力控制曲线,以及在整个压力调整过程中高速开关阀的动作曲线。

图8 均衡风缸控制系统PC D建模图

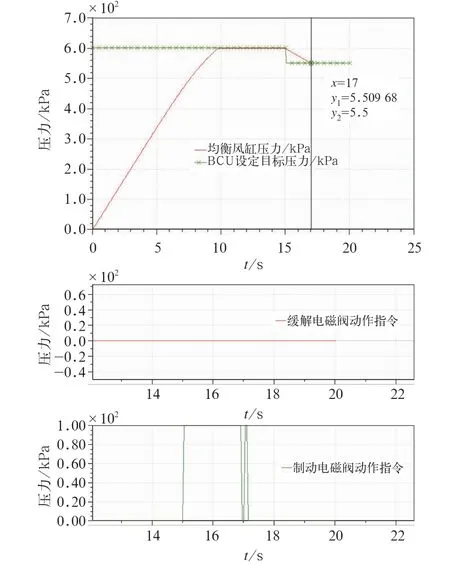

5.1充气缓解—初制动(减压50 kPa)

在本次模拟仿真当中从图9所描述的仿真结果曲线可以看出:均衡风缸压力从0恢复至目标压力(定压600 kPa),最终稳定在600.84 kPa,用时t=9.85 s,满足均衡风缸恢复至定压的时间小于9~11 s的要求。

初制动过程中均衡风缸按照目标设定减压50 kPa,稳定值为550.9 kPa,用时t=2 s,满足要求在减压(50 ±10)kPa情况下用时小于2~3 s,并且在达到稳定值的前后制动电磁阀出现1次得失电调节,缓解电磁阀一直处于失电状态。

图9 初制动压力变化以及电磁阀动作曲线

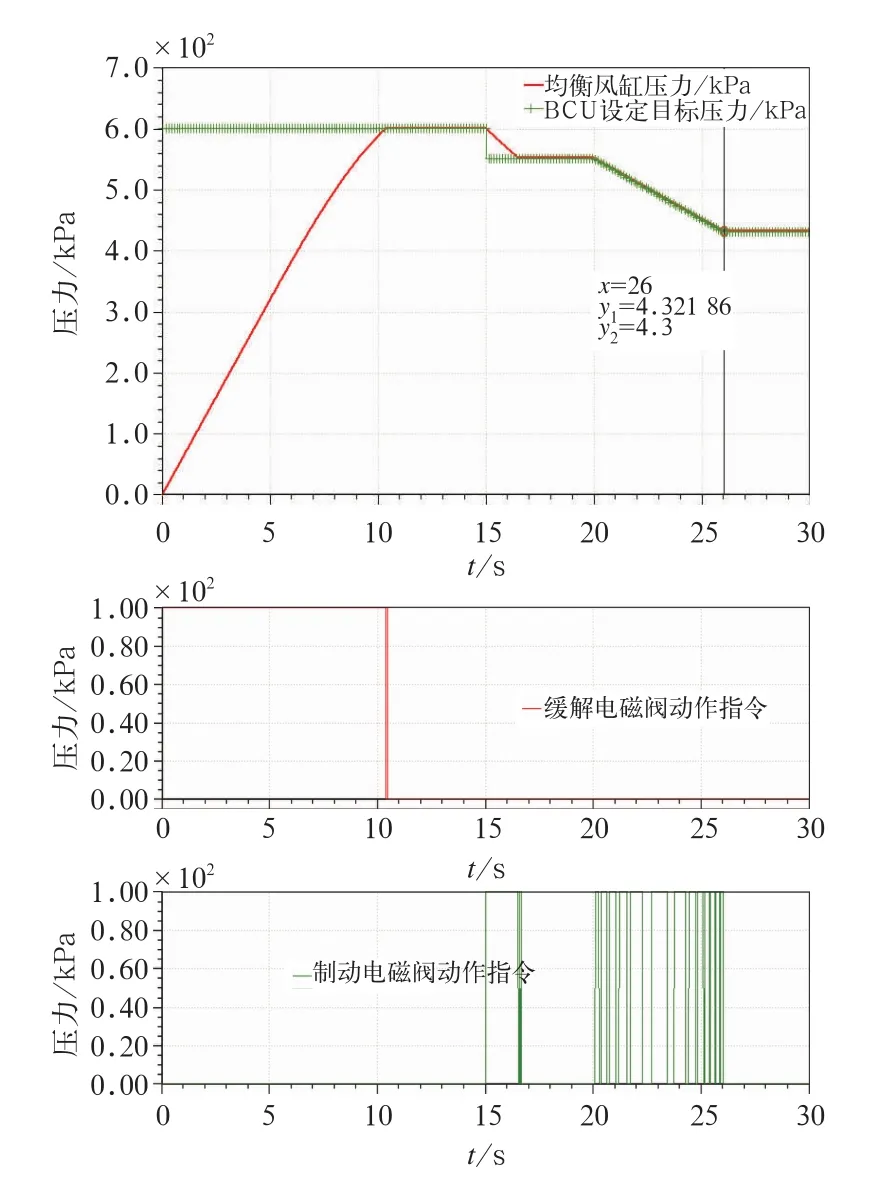

5.2制动区

当司机控制自动制动控制器由初制动位缓慢至全制动位时,要求均衡风缸能够阶段下降且能阶段保压,且在到全制动位时满足减压170kPa的要求。按图1中设置目标压力,仿真20s开始进行阶段比例降压,经过6s时间完成至全制动位,在整个过程中均衡风缸压力可以严格按照目标压力输出,最后稳定为432kPa,满足要求。可以看出在整个制动区,制动电磁阀根据目标压力的连续变化,不断做出压力调整直至全制动位。

图10 制动区压力变化以及电磁阀动作曲线

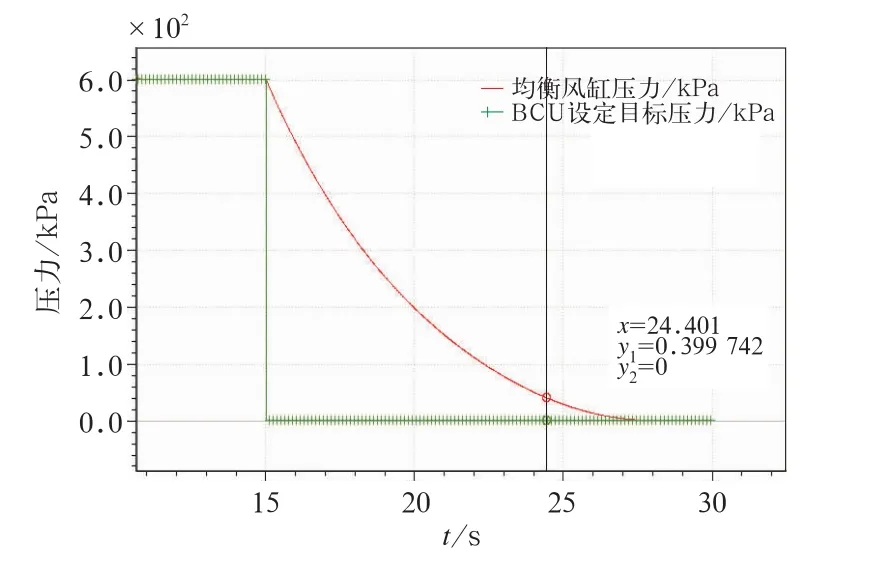

5.3紧急制动

图11 紧急制动压力变化曲线

在紧急制动状态下,通过BCU发出指令信号使得常用制动电磁阀以及紧急电磁阀同时得电,迅速排空均衡风缸中的压力空气,并且紧急电磁阀保持得电状态,避免在制动过程中出现缓解情况发生。仿真得到当压力降至39kPa经过时间t=9.4s,满足在定压600kPa时,9~11s内下降至40kPa以下的要求。

6 结束语

均衡风缸压力响应直接决定着机车对列车管压力的输出,文中使用高速开关阀作为紧急、常用制动电磁阀,搭建重叠缓解模块,同时利用减压阀、经典PID控制实现了对均衡风缸压力的控制。利用机车BCU发出模拟制动指令信号,通过高速开关阀的快速响应,以小流量的方式迅速调节输出压力,达到列车管目标压力预控值。同时,通过对所搭建模型在充气缓解、初制动、全制动(制动区)、紧急制动等关键制动工况下的列车管输出压力进行仿真,仿真结果满足我国关于电力机车制动机的技术要求,同时与HXD2机车实际运行工况下性能参数以及压力变化过程相符合,具有压力稳定值与目标值误差小,输出信号稳定,电磁阀动作响应快速等特性,能够为列车管压力控制的研究提供一定的理论基础。

[1] TB 2056-89,电力机车制动机技术条件[S].

[2] 王俊勇,仝 雷,王海平.HXD2电力机车制动系统[J].机车电传动,2008,(5):8-14.

[3] 王俊勇.准高速D F11机车制动系统研究与分析[J].西南交通大学学报,1997,32(6):637-642.

[4] 王俊勇,张 昕.动车组制动系统技术分析探讨[J].铁道车辆,2005,43(2):22-24.

[5] 周 浩,王树海,仝 雷.HXD2大功率交流传动电力机车空气管路与制动系统[J].机车电传动,2008,(5):15-18.

[6] 黄友锐,曲立国.PID控制器参数整定与实现[M].北京:科学出版社,2010.

[7] 黄维纲,王旭永,王显正,钟廷修.高速开关电磁阀开关特性的机理研究[J].上海交通大学学报,1998,32(12):38-41.

Simulation and Study on the Control of Electric Locomotive Brake Pipe Pre-control Pressure

HE Yuanyu,WANG Junyong

(School of Mechanical Engineering,Southwest Jiaotong University,Chengdu 610031 Sichuan,China)

The locomotive brake system is the key technology to ensure the safety of train operation,and precise and rapid control of the pressure of brake pipe and brake cylinder also puts forward higher requirements to the brake control system.In this paper,based on a new type brake widely applied on HXD2 loco motive,using relief valve,high-speed switch valve,pressure sensor,and classic PID control mode,a brake pipe pressure control system is built,and the control behavior of the loco motive in the situation of brake release,first pressure drop,brake application and emergency brake is simulated and analyzed.

loco motive brake;equalizing reservoir;relief valve;high-speed switch valve;PID control mode;simulation

U264.331+9

A doi:10.3969/j.issn.1008-7842.2015.04.09

1008-7842(2015)04-0040-05

9—)男,硕士研究生(

2015-01-31)