卫生陶瓷变形缺陷克服与控制的试验研究

2015-10-17张晓林夏光华谭训彦曹玥晗

张晓林 夏光华 谭训彦 曹玥晗

(景德镇陶瓷学院 江西 景德镇 333001)

前言

改革开放以来,我国卫生陶瓷行业突飞猛进,产量、质量逐年提高,出口量也在不断提高。自1993年以来,我国卫生陶瓷总产量多年位居世界第一,成为世界卫生陶瓷生产大国。而随着卫生陶瓷行业的不断发展,优质原料日趋枯竭,对陶瓷生产质量造成很大的影响,故开发利用新原料显得尤为重要。卫生陶瓷由于其本身的特点,使用的是乳浊釉,对坯体的白度要求不是很严格,故可使用一些劣质低价原料[1]。卫生陶瓷由于产品结构复杂,坯体不同部位厚薄不一,生产过程中容易产生变形,卫生陶瓷生产过程中的变形缺陷是造成产品合格率下降的主要原因之一[2]。利用一些低质原料来改善卫生陶瓷变形这一缺陷成为卫生陶瓷行业亟待解决的问题。

1 试验

1.1 试验内容与方法

在某洁具厂现有生产的基础上,调整基础配方,引入部分煤矸石和废瓷粉,辅以可塑性强的南丰泥,确定最优配方组成。针对各配方的收缩率、弯曲度变化进行了XRD、SEM等相关检测,分析影响变形的因素,并通过陶瓷坯泥添加剂优化试验,使泥浆性能稳定,提高了成坯率,最终达到克服产品变形缺陷、稳定生产的目的。

1.2 试验原料

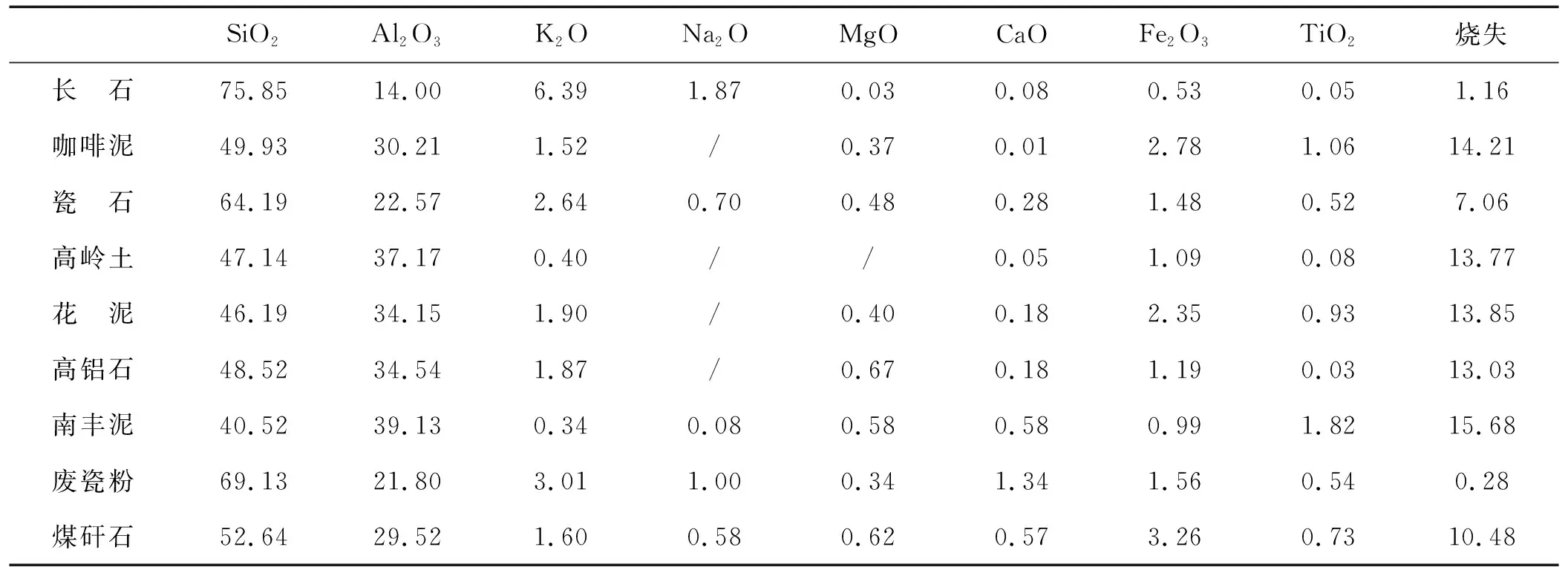

本试验所用的主要原料有长石、咖啡泥、瓷石、高岭土、废瓷粉、煤矸石等,试验所使用的原料的化学组成见表1。

表1 原料的化学组成(质量%)Tab.1 The chemical composition of raw material(wt%)

试验中所使用的废瓷粉是本厂废瓷,使用的煤矸石采自邻近矿区,两者均经过机械破碎至合适粒径得以使用。

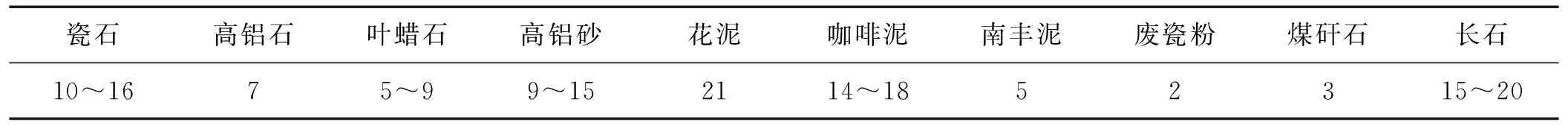

1.3 配方调试

根据变形度的影响因素选取主要影响因素,按正交设计确定若干组配方,进行试验、验证,最终获得适宜的配方组成。已确定的试验的坯体配方组成范围见表2。

表2 试验的坯体配方组成(质量%)Tab.2 The composition test body formula(wt%)

1.4 泥浆性能的优化

按照配方配比准确称量原料,加入适量水、电解质,球磨至泥浆的250目筛余为 1.2%~1.4%。过筛后制备成注浆成形用泥浆。

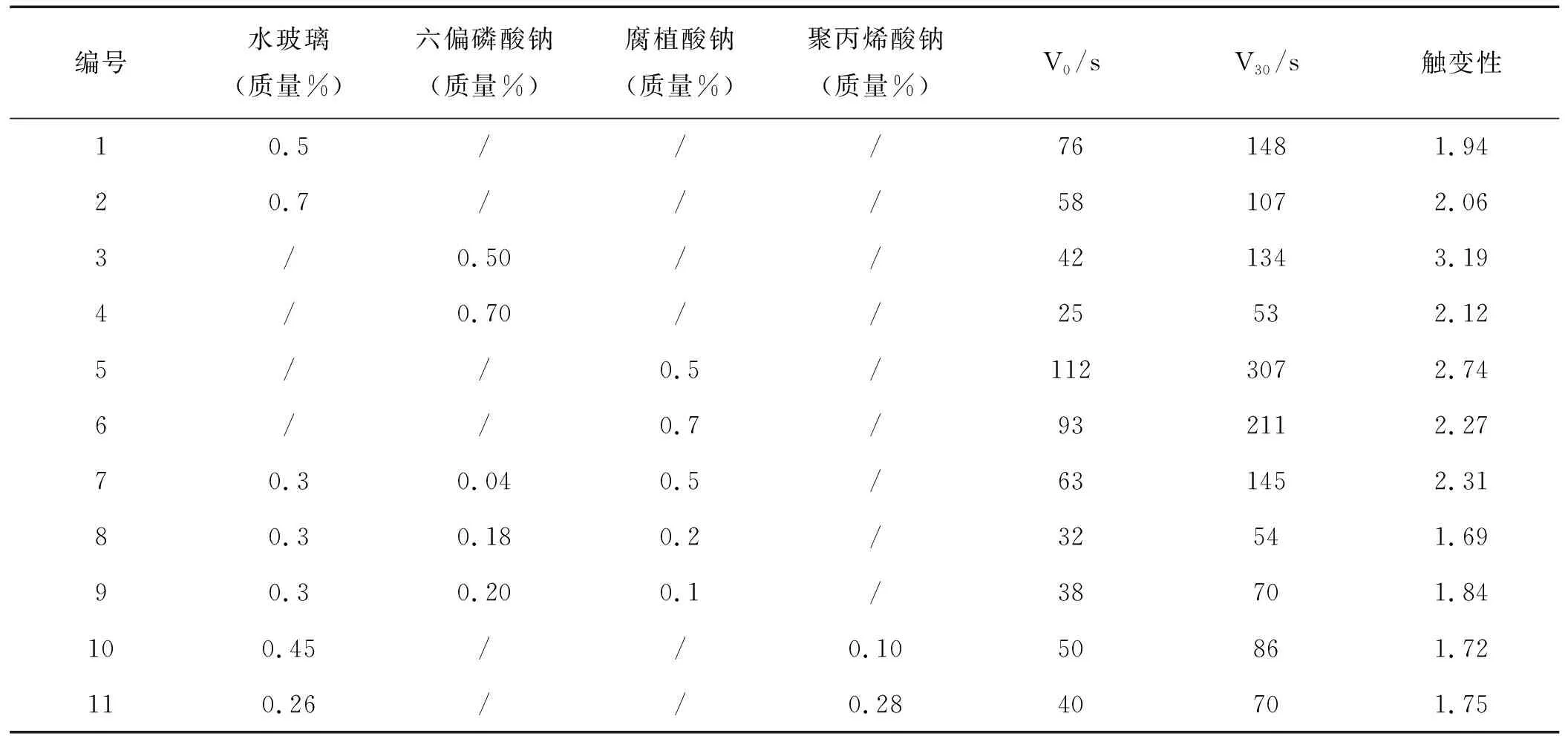

试验通过对比水玻璃、六偏磷酸钠、腐植酸钠、聚丙烯酸钠以及他们的组合使用对泥浆的性能的影响,优选出可以使泥浆性能稳定、流动性良好的添加剂组合。最终确定合适的添加剂加入量为0.45%的水玻璃和0.10%的聚丙烯酸钠。

1.5 试验结果

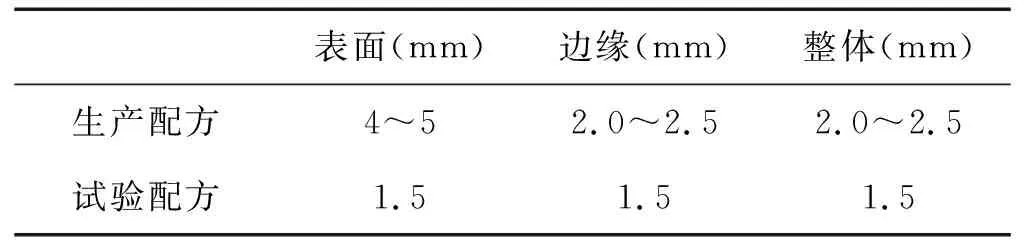

表3 两种配方的生产结果Tab.3 The two different production results

利用生产配方和试验配方分别生产的389AT柜盆变形结果见表3。

2 试验结果讨论

2.1 泥浆性能分析

由表4可以看出,前3种添加剂单独使用时,六偏磷酸钠的解胶效果最好,水玻璃,腐植酸钠次之,当加入一定量时都有助于提高泥浆的流动性,但是都无益于改善泥浆的触变性,无法使用单一解胶剂将泥浆调至合适的触变性(该企业工业生产泥浆的触变性维持在1.7左右)。而使用3种复合的解胶剂可以将泥浆调至合适的流动性和触变性。但是泥浆久置以后触变性会有变大的趋势,泥浆性能不够稳定。最终选择水玻璃和聚丙烯酸钠复合使用,可以将泥浆调至合适的流动性和触变性,并且泥浆性能足够稳定。

聚丙烯酸钠对泥浆的作用机理为[3]:聚丙烯酸钠独特的分子结构决定了高负电荷密度的特点,使其吸附在粘土颗粒边角上的带正电荷部位,导致粘土颗粒的净电荷增加,扩散层增厚,颗粒间斥力明显增强。同时,由于聚丙烯酸钠有机烷基的憎水性,使得聚合阴离子能够物理吸附在粘土边面上;其亲水基指向水介质并形成单分子保护膜。又由于聚丙烯酸钠电离度很大,保护膜与水中的Na+吸引力很小,使得每个粘土颗粒完全被负电荷包围,阻碍了颗粒间相互聚集和重力沉降,因而大大提高了粘土泥浆的流动性。

表4 不同添加剂组合对泥浆性能的影响Tab.4 The effects of different combinations of mud performance water reducing agent

而普通的无机减水剂对泥浆的减水机制只有静电稳定机制[4]。因此,通过水玻璃和聚丙烯酸钠的配合使用可以使泥浆性能更加稳定,同时也具有一定的经济性和实用性。

2.2 试样的主要性能

生产配方和试验配方的主要的性能指标见表5。

表5 两种配方的主要性能比较Tab.5 The two different main performance comparison

由表5可知,与试验配方相比,生产配方弯曲度有明显的降低。这是由于废瓷粉作为烧成后产物,其热稳定性能较好,在陶瓷生产配方中引入废瓷对坯体高温性能有所改善。并且废瓷粉矿物及化学组成与普通陶瓷组成一致,对坯体组成不会造成太大影响。此外,废瓷粉和煤矸石作为瘠性原料,在干燥和烧成的过程中收缩较小,在烧成过程中起着骨架的作用,减少了变形,便于控制产品的尺寸[5~6]。而其他主要的参数并没有很大的波动,这有利于尽快适应工厂原有的生产的顺利进行。

2.3 试样的化学组成

生产配方和试验配方的化学组成见表6。

由表6可知,试验配方中的Al2O3和K2O含量略有提高。Al2O3含量高,有利于坯体中莫来石的生成,提高了产品的机械强度,减小变形。K2O含量高,在烧结过程中液相缓慢增加,而Na2O液相是急剧增加的,因此K2O含量高有利于防止产品变形,且使坯体的烧结范围较宽。

表6 化学组成比较(质量%)Tab.6 Comparison of the chemical composition(wt%)

2.4 XRD分析

采用德国BRUKER/AXS公司生产的X射线衍射仪(D8 ADVANCE)对生产坯体和试验坯体进行XRD分析,结果见图1。

图1 坯体X衍射图谱

由图1可知,试验坯体的莫来石和石英晶相衍射峰强于生产坯体的,即在配方中引入南丰泥和煤矸石有利于坯体中莫来石晶相的生成,这是由于南丰泥和铝质矸石中氧化铝含量较高,结晶程度低,且颗粒细,在高温下熔融玻璃相中更容易生成莫来石晶相。

2.5 显微形貌分析

采用JEOL-JXA6400扫描电子显微镜对生产坯体和试验坯体断面进行显微形貌观察,结果见图2。

图2 坯体SEM图

由图2可知,生产坯体和试验坯体中玻璃相量较多,莫来石被包裹在玻璃相中,扫描电镜照片中未见明显莫来石晶相。此外明显可以看到生产坯体比试验坯体的气孔率要高,反映其颗粒细度及级配不合理,这也从侧面论证了生产坯体的吸水率和弯曲度要大于试验坯体。

3 结论

1)通过无机添加剂和有机高分子添加剂聚丙烯酸钠的组合使用可以使泥浆具有良好、稳定的性能,有利于正常生产。试验确定合适的添加量为0.45%的水玻璃和0.10%的聚丙烯酸钠。

2)卫生陶瓷产品的变形在本质上取决于坯体的矿物组成与显微结构。试验配方比生产配方的弯曲度低的根本原因在于试验配方中莫来石、石英晶相量的增加以及玻璃相的减少。

3)在影响试验配方变形的各因素中,废瓷粉和煤矸石提供了陶瓷烧成过程中坯体的骨架。

4)经过对配方的调整,测试的弯曲度由生产配方的37.12 mm降低到试验配方的34.76 mm。小试生产的389AT柜盆表面变形率由生产配方的4~5 mm降低到试验配方的1.5 mm。该配方可以用于制造规整度要求极高的大规格卫生陶瓷制品。